7085铝合金的热变形组织演变及动态再结晶模型

陈学海 ,陈康华,董朋轩,彭国胜,陈送义

(1.中南大学 粉末冶金国家重点实验室,长沙 410083;2.中国南车集团 株洲电力机车有限公司,株洲 412001)

7000系铝合金由于具有密度低、比强度高、耐腐蚀性强、塑性以及加工性能好等优点,一直是大飞机机体结构的主要用材料[1−3]。7085铝合金是新近开发的一种高性能铝合金,具有高强度、高淬透性和高损伤容限等优异的综合性能,在航空航天、国防、军工等领域一些重要装备器件的制造中,获得了广泛的应用[4]。与已有7000系超高强铝合金锻件或厚板的厚度方向性能相比,7085铝合金的性能有很大的提高,例如7055铝合金板厚度不能超过38 mm,超过该厚度的厚板或者锻件,性能显著降低。当7150铝合金厚度超过120 mm时,其性能也显著降低。美国Alcoa公司设计了具有专利权的7085铝合金,该合金的溶铸性以及淬透性均很好,因此,可获得厚度更大的超高强铝合金锻件或厚板。当该合金的锻件最大厚度达到240 mm时,仍能保持很好的性能,7085高强铝合金的问世为铝合金特大锻件开辟了道路[5]。但是,目前关于 7085铝合金的热加工成型等方面的研究报道较少。

金属材料热变形时所发生的组织演变决定着其成型后的性能,其中,一种重要的组织演变机制是动态再结晶。随着计算机技术的发展,可通过有限元模拟技术模拟材料在热变形过程中的微观组织演变,以达到预测与控制材料组织的目的。但采用有限元软件模拟材料热变形组织演变的必要条件之一是建立动态再结晶模型。因此,建立7085铝合金的动态再结晶模型是采用有限元方法模拟 7085铝合金热变形时组织演变首要解决的问题。为此,本文作者以7085铝合金为研究对象,通过等温热压缩方法研究3个热变形参数(变形温度、应变速率及应变量)对7085铝合金显微组织演变的影响,建立7085铝合金的动态再结晶模型,为模拟 7085铝合金热变形过程中显微组织演变的数值模拟提供条件。

1 实验

热压缩实验采用经过均匀化后的半连铸 7085铝合金铸锭,该合金成分(质量分数,%)如下:Zn 7.5,Mg 1.5,Cu 1.6,Zr 0.12,Al余量。压缩前,铸锭采用分级均匀化,均匀化退火工艺参数如下:在1 h升温至450 ℃,保温10 h,再在10 min内升温至470 ℃保温38 h,之后取出空冷。压缩试样尺寸为d 10 mm×15 mm,且在圆柱体两端有加工的凹槽,凹槽在压缩前填充润滑剂(75%石墨+20%机油+5%硝酸三甲苯酯,质量分数),以减小试样与实验机压头之间的摩擦。压缩实验在Gleeble−1500热模拟实验机上进行,热压缩试验方案如表1所列。变形完成后立即进行水淬,以保留变形后的高温组织。

采用OM和TEM观察合金变形后的组织,观察位置均为压缩后试样的心部。透射试样在 MTP−II型双喷液电解减薄仪上制备,采用双喷液(30%HNO3+70%CH3OH,体积分数)减薄穿孔制成薄膜,工作电压为10~20 V,电流为80~100 mA,温度为−20 ℃。透射电镜型号为JEOL−2100F,发射电压为150 kV。最后,结合热模拟压缩实验结果,利用Original软件,通过线性回归方法建立 7085铝合金的动态再结晶模型。

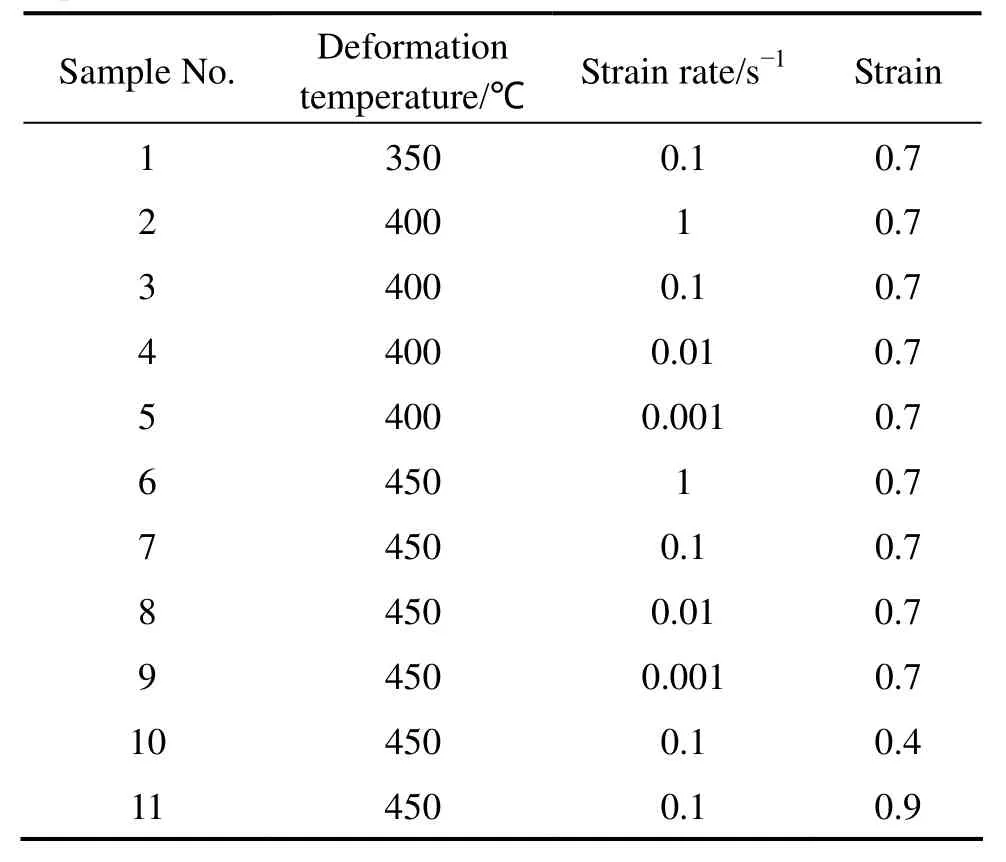

表1 热模拟压缩实验方案Table 1 Scheme of thermal simulation compression experiment

2 结果与讨论

2.1 变形温度对7085铝合金微观组织的影响

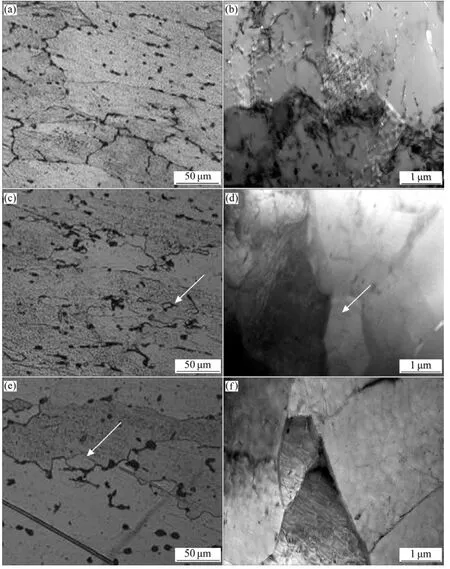

图1所示为7085铝合金在应变速率为0.1 s−1、应变量为0.7、变形温度为350~450 ℃时OM照片(见图1(a)、(c)、(e))和 TEM 像(见图1(b)、(d)、(f))。如图1(a)和(b)所示,在 350℃变形的合金金相组织中只观察到变形的原始晶粒,未发现新生的再结晶晶粒。从TEM像发现,晶界处存在较多的位错堆积和明显的位错缠结,这表明7085铝合金在350 ℃变形过程发生了较强的动态回复过程;当变形温度为400 ℃时,金相组织中可观察到少量细小的再结晶晶粒(如 1(c)中箭头所示),这表明在该条件下合金发生了轻微的动态再结晶,由该条件下的TEM像可知,与350 ℃变形的合金相比,400 ℃变形的合金晶粒内部部分区域位错发生湮没,位错密度明显降低,并且晶界的取向差显著增大, 再结晶晶粒处于三角晶界处(见图1(d));当变形温度升高至450 ℃时,动态再结晶现象更加明显,再结晶晶粒尺寸增大,合金的位错也基本消除,晶界取向差进一步加大,晶界更加明晰且锋锐(见图1(e)和(f))。综上所述,随着变形温度的升高,7085铝合金的位错密度降低,再结晶晶粒尺寸增大,软化机制由动态回复向动态再结晶转变。

图1 变形温度对7085铝合金微观组织的影响Fig.1 Effect of deformation temperature on microstructures of 7085 aluminum alloy: (a), (b)350 ℃; (c), (d)400 ℃; (e), (f)450 ℃

相同应变速率条件下,在350 ℃的较低温度下变形时,螺型位错的交滑移以及刃型位错的攀移能力较弱,7085铝合金只能发生动态回复过程。因此,在较低温度发生变形的合金保留着较高的位错密度。当变形温度升高到400和450℃时,原子热激活能力增强,可以激活原本不利于变形的滑移系,从而形成更多的亚晶界,形成的亚晶在应力和热激活作用下,活性增高,细小的亚晶可转变为较大角度取向差的亚晶,导致合金的软化机制由动态回复转变为动态再结晶。另外,变形温度升高也能促进亚晶发展成大角度晶粒以及增强再结晶晶粒晶界的迁移能力,且变形温度升高,能加快位错抵消,降低合金的位错密度和阻碍合金的动态再结晶形核[6−8]。因此,变形温度越高,变形后的合金位错密度越低,晶界越清晰和锋锐,动态再结晶晶粒尺寸也越大。

2.2 应变速率对7085铝合金微观组织的影响

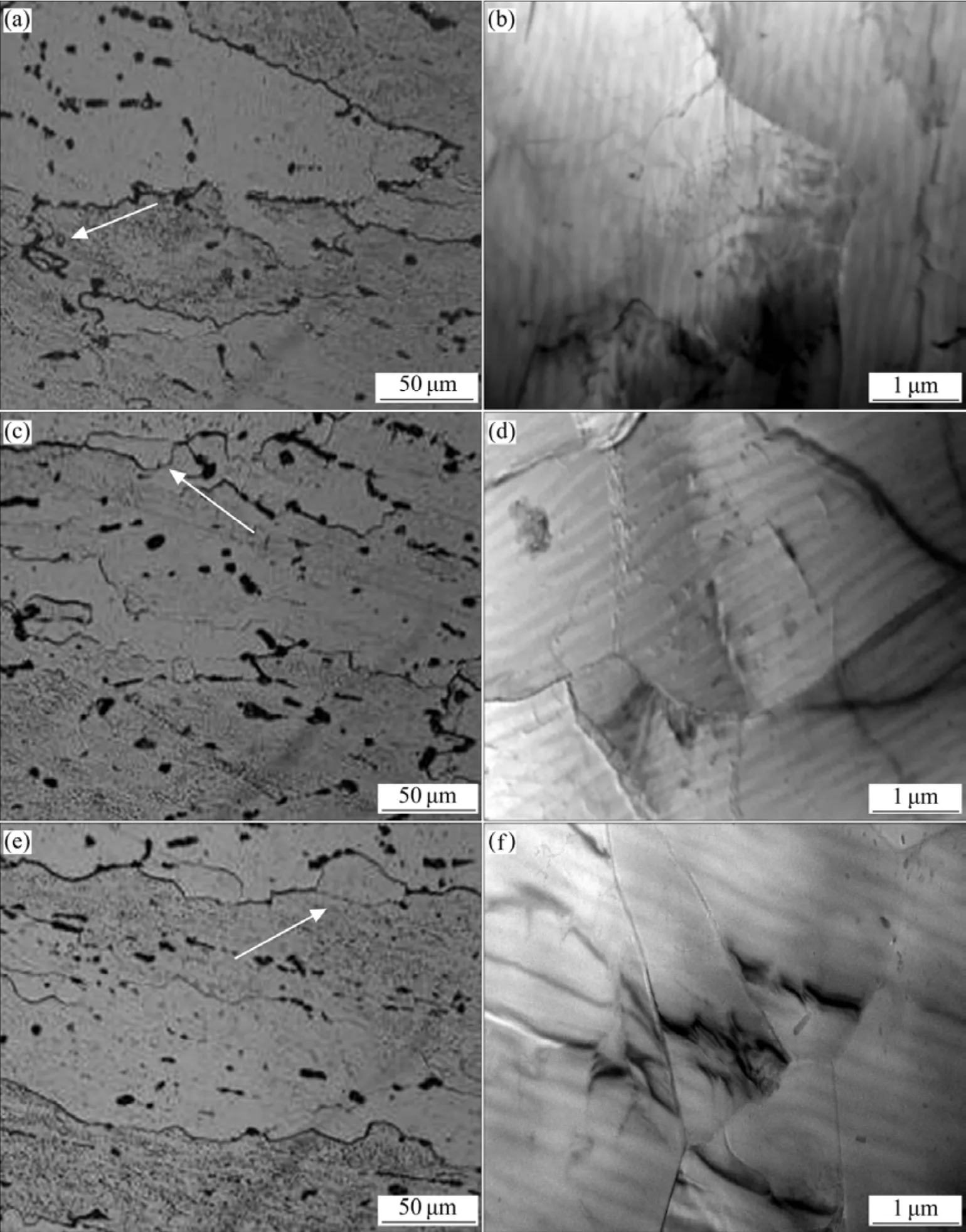

图2所示为7085铝合金在450 ℃、应变量为0.7、应变速率分别为1、0.01及0.001 s−1下变形的金相照片(见图2(a)、(c)、(e))和 TEM 像(见图2(b)、(d)、(f))。从金相照片中可以看出,在450 ℃和不同应变速率下变形的合金均发生了动态再结晶,形成了再结晶晶粒,并且再结晶晶粒尺寸随应变速率的降低而增大。从TEM像发现:当在应变速率为1 s−1的条件下变形时,合金晶粒内部散乱地分布着少量位错;当应变速率为0.01和0.001 s−1时,位错基本消失,并且随着温度的升高,晶界变得更清晰。

图2 应变速率对7085铝合金组织的影响Fig.2 Effect of strain rate on microstructures of 7085 aluminum alloy: (a), (b)1 s−1; ( c), (d)0.01 s−1; (e), (f)0.001 s−1

材料发生动态再结晶的过程与变形时间密切相关。在450 ℃和较高应变速率下变形时,变形时间较短致使更多区域位错来不及抵消,且动态再结晶过程时间也有限。因此,在高应变速率下,动态再结晶晶粒的长大受到抑制,晶粒内部还存在部分散乱的位错。但随着应变速率的减小,位错有足够的时间进行攀移和交滑移,位错销毁和重排也进行得更充分,而且在相同应变量时所经历的变形时间更长,动态再结晶过程也进行得更充分,再结晶晶粒有足够的时间长大[9−11]。因此,应变速率减小导致 7085铝合金的位错密度降低,晶界变得清晰和锋锐,再结晶晶粒尺寸增大。

2.3 应变量对7085铝合金组织的影响

图3 应变量对7085铝合金微观组织的影响Fig.3 Effect of strain on microstructures of 7085 aluminum alloy: ( a), (b)0.4; (c), (d)0.9

图3所示为7085铝合金在变形温度为450 ℃、应变速率为0.1 s−1、应变量分别为0.4与0.9时的金相照片(见图3(a)、(c))和 TEM 像(见图3(b)、(d))。当应变量为0.4时,从金相图片中可观察到少量的再结晶晶粒(见图3(a))。这表明合金在变形过程中发生较小程度的动态再结晶;从 TEM 像发现晶界较粗,内部排列着许多位错墙(见图3(b))。当应变量增大至 0.9时,在金相图片中可观察到许多新生的再结晶晶粒,再结晶体积分数增大,从 TEM 像中发现该应变条件下的合金晶界明晰且锋锐,晶内位错基本消失,这表明应变量为0.9时,合金发生了很高程度的动态再结晶(见图3 (c)、(d))。总的来说,随着应变量的增大,合金的动态再结晶程度增大。

在相同应变速率和变形温度下变形时,7085铝合金的变形初期,以位错的交滑移为主的动态软化不足以补偿位错密度增加而导致的加工硬化,应变量增大到临界应变量时开始发生动态再结晶,随着应变量的不断增大,产生的位错也不断增多,导致储存能增加,从而动态再结晶的驱动力增大,有利于动态再结晶的发生。另外,在相同的变形温度与应变速率下,合金的应变量越大,则合金所经历的变形时间越长,合金有更多时间进行动态再结晶过程[6,12−13]。因此,应变量增大,7085铝合金中发生动态再结晶晶粒数量增多,晶界也越清晰且明锐,动态再结晶程度增大。

2.4 7085铝合金的动态再结晶模型

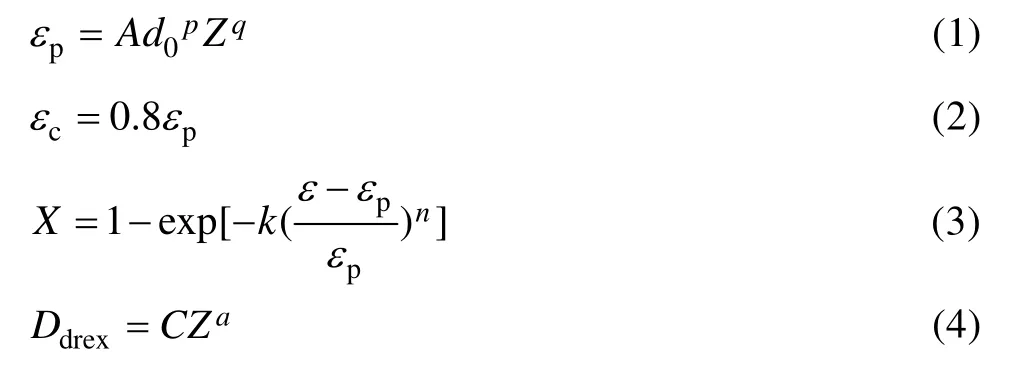

金属材料在热变形过程中发生动态再结晶时,其动态再结晶模型(包括峰值应变方程、临界应变方程、动态再结晶动力学方程以及动态再结晶晶粒尺寸方程)的常用形式分别如下[14−16]:

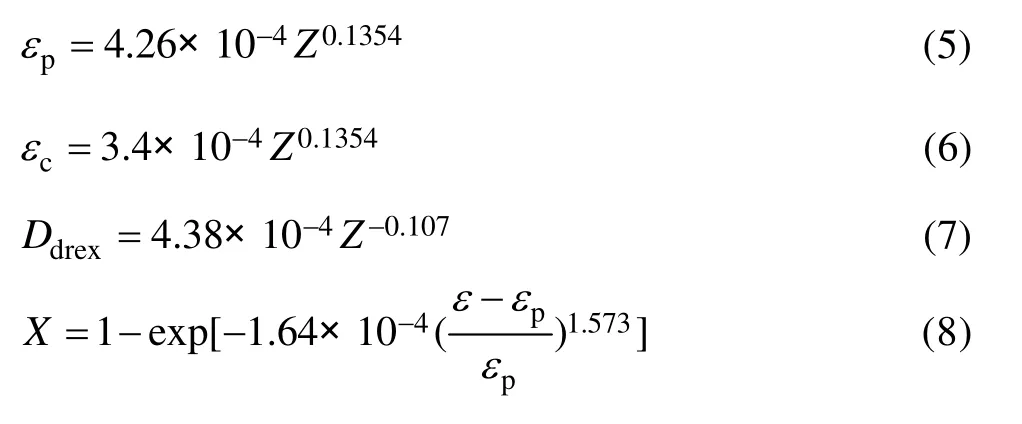

式中:d0为初始晶粒尺寸;εc和εp分别为动态再结晶时所对应的临界应变和峰值应变,临界应变取0.8εp;Z为Zener-Hollomon参数;X为动态再结晶分数;Ddrex为再结晶晶粒尺寸;A、p、q、k、n、C和a均为材料相关的常数。求得这些相关参数即可得到动态再结晶模型。

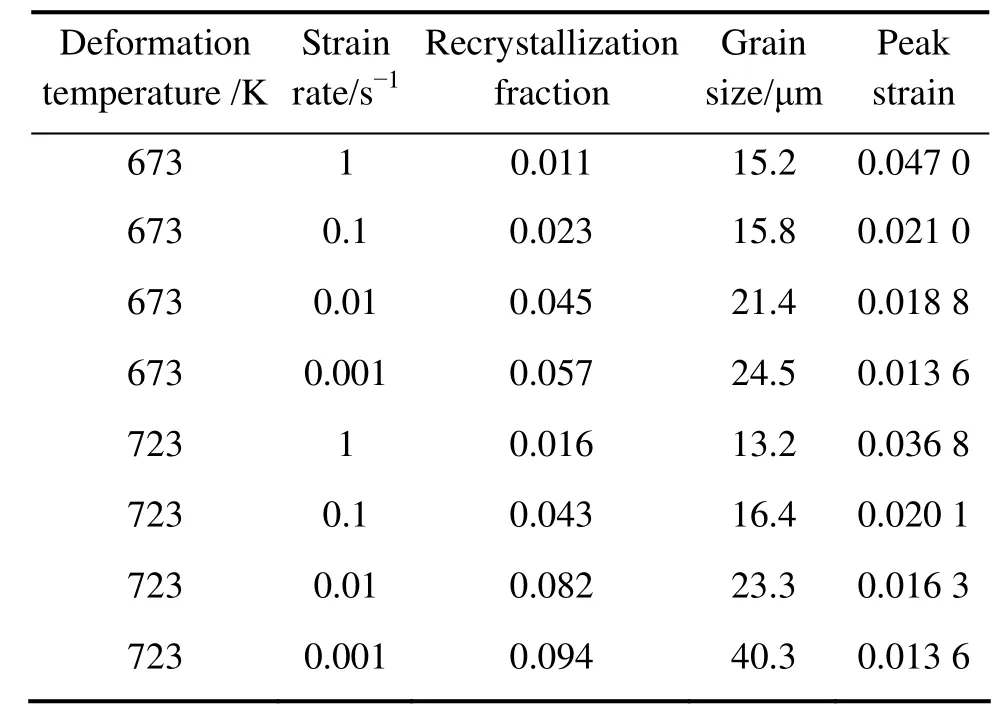

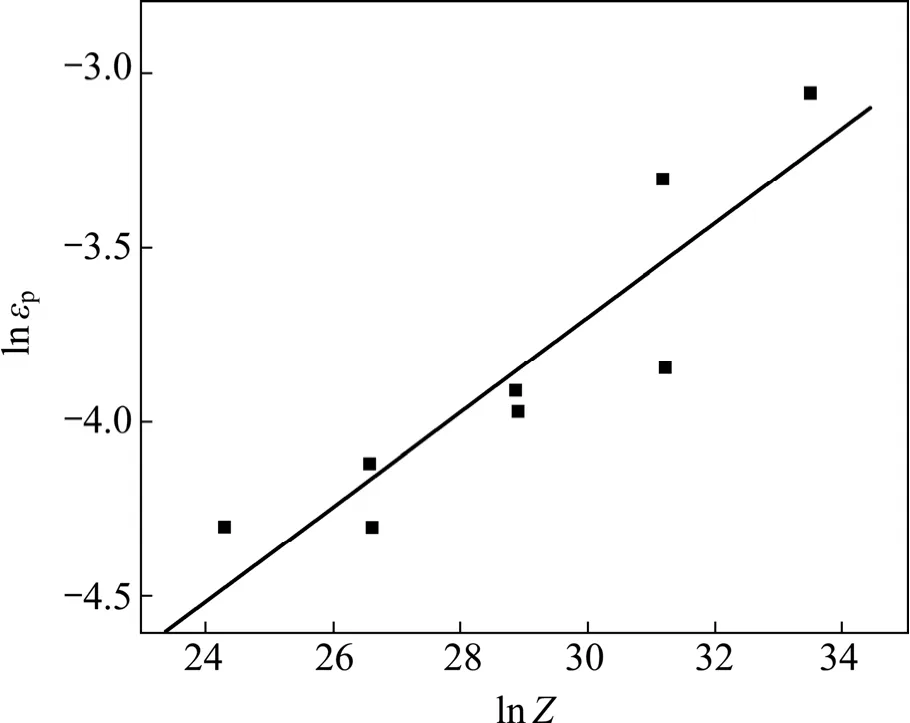

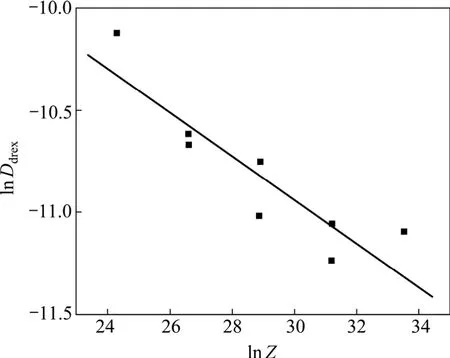

采用金相法测定 7085铝合金热变形过程中的动态再结晶分数以及再结晶晶粒平均尺寸,并且找出不同热变形条件下的真应力—应变曲线上峰值应力对应的应变。动态再结晶分数、动态再结晶晶粒尺寸以及不同热变形条件下峰值应变结果如表2所列。

表2 7085铝合金在不同变形条件下的实验数据Table 2 Experimental results of 7085 aluminum alloy under different deformation conditions

为获得式(1)~(4)中的系数,将式(1)~(4)两边取对数,方程转换为线性问题,然后利用表2中热模拟实验得到的结果。其中,由于合金的原始晶粒尺寸对峰值应变影响很小,因此,可取p=0。通过Origin软件线性拟合得到相关线性关系如图4~6所示,从而求得模型中的相关系数如下:A=4.26×10−4,p=0,q=0.135 4,k=1.64×10−4,n=1.573,C=4.38×10−4,a=−0.107。

将所得相关系数代入动态再结晶模型,得到7085铝合金动态再结晶模型如下:

图4 ln εp与ln Z之间的线性关系Fig.4 Relationship between ln εp and ln Z

图5 ln[−ln(1−X)]与ln[(ε−εc)/εp]之间的线性关系Fig.5 Relationship between ln[−ln (1−X)]and ln[(ε−εc)/εp]

图6 ln Ddrex与ln Z之间的线性关系Fig.6 Relationship between ln Ddrex and ln Z

3 结论

1)变形温度对7085铝合金的微观组织演变影响显著。在相同应变速率与应变量条件下,随着变形温度升高,变形后7085铝合金的位错密度降低,再结晶晶粒尺寸增大,合金热变形过程中的软化机制由动态回复向动态再结晶转变。

2)应变速率降低有利于7085铝合金的动态再结晶发生,导致变形后合金位错密度降低,晶界变得更锋锐和清晰,再结晶晶粒长大更充分,再结晶晶粒尺寸增大。

3)应变量对7085铝合金热变形微观组织有明显影响。随着应变量的增加,合金内的位错密度降低,晶界变得更细且平直,动态再结晶体积分数增大。

4)以热模拟压缩实验结果为基础,通过线性回归方法,获得了包括峰值应变方程、临界应变方程、动态再结晶动力学方程以及动态再结晶晶粒尺寸方程的7085铝合金动态再结晶模型。

[1]WILLIAMS J C, EDGAR A, STARKE J R.Progress in structural materials for aerospace systems [J].Acta Materialia,2003, 51(19): 5775−5799.

[2]STALEY J T, LIU J, H J, WARREN H.Aluminum alloys for aerostructures [J].Advanced Materials and Processes, 1997,152(4): 10−17.

[3]HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S,BENEDICTUS R, MILLER W S.Recent development in aluminium alloys for aerospace applications [J].Materials Science and Engineering A, 2000, 280(3): 102−107.

[4]肖代红, 巢 宏, 陈康华, 黄伯云.微量Sc对AA7085铝合金组织和性能的影响[J].中国有色金属学报, 2008, 18(12):2145−2150.XIAO Dai-hong, CHAO Hong, CHEN Kang-hua, HUANG Bai-yun.Effect of minor Sc addition on microstructure and properties of AA7085 alloy [J].The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2145−2150.

[5]曹春晓.一代材料技术,一代大飞机[J].航空学报, 2008,29(3): 701−706.CAO Chun-xiao.One generation of material technology, one generation of large aircraft[J].Acta Aeronautica et Astronautica,2008, 29(3): 701−706.

[6]ZHANG Ya, ZENG Xiao-qing, CHEN Lu, DING Wen-jiang.Deformation behavior and dynamic recrystallization of Mg-Zn-Y-Zr alloy [J].Materials Science and Engineering A,2006, 428 (1/2): 91−97.

[7]LIANG Zhen, HU Hui-e, WANG Xin-yun, ZHANG Bao-you,SHAO Wen-zhu.Distribution characterization of boundary misorientation angle of 7050 aluminum alloy after high-temperature compression [J].Journal of Materials Processing Technology, 2009, 209(2): 754−761.

[8]LIU Xiao-yan, PAN Qing-lin, HE Yun-bin, LI Wen-Bin, LIANG Wen-jie, YIN Zhi-min.Flow behavior and microstructural evolution of Al-Cu-Mg-Ag alloy during hot compression deformation [J].Materials Science and Engineering A, 2009,500(1/2): 150−154.

[9]ZHANG Hui, LI Luo-xing, DENG Yuan, PENG Da-shu.Hot deformation behavior of the new Al-Mg-Si-Cu aluminum alloy during compression at elevated temperatures [J].Materials Characterization, 2007, 58(2): 168−173.

[10] HU H E, ZHEN L, ZHANG B Y, YANG L, CHEN J Z.Microstructure characterization of 7050 aluminum alloy during dynamic recrystallization and dynamic recovery [J].Materials Characterization, 2008, 59(9): 1185−1189.

[11]HUANG Xu-dong, ZHANG Hui, HAN Yi, WU Wen-xiang,CHEN Jiang-hua.Hot deformation behavior of 2026 aluminum alloy during compression at elevated temperature [J].Materials Science and Engineering A, 2010, 527(3): 485−490.

[12]LI Jun-peng, SHEN Jian, YAN Xiao-dong, MAO Bai-ping, YAN Liang-ming.Microstructure evolution of 7050 aluminum alloy during hot deformation [J].Transactions of Nonferrous Metals Society of China, 2010, 20(2): 189−194.

[13]JIN Neng-ping, ZHANG Hui, HAN Yi, WU Wen-xiang, CHEN Jiang-hua.Hot deformation behavior of 7150 aluminum alloy during compression at elevated temperature [J].Materials Characterization, 2009, 60(6): 530−536.

[14]ROBERT M.The topographic primal sketch [J].The International Journal of Robotics Research, 1983, 2(1): 50−72.

[15]ZHU Li-juan, WU Di, ZHAO Xian-ming.Recrystallization modelling of hot deformed Si-Mn TRIP steel [J].Journal of Iron and Steel Research International, 2007, 14(2): 61−65.

[16]周晓光, 刘振宇, 吴 迪, 王国栋, 刘相华.FTSR热轧含Nb钢动态再结晶数学模型中参数的确定[J].金属学报, 2008,44(10): 1188−1192.ZHOU Xiao-guang, LIU Zhen-yu, WU Di, WANG Guo-dong,LIU Xiang-hua.Modelling of dynamic recrystallization for Nb bearing steels on flexible thin slab rolling [J].Acta Metallrugica Sinica, 2008, 44(10): 1188−1192.