一种用于卧式加工中心的齿轮主轴结构

杨铭东,王俸林

( 大连华根机械有限公司,辽宁大连116620)

现有的用于加工中心的主轴主要为电主轴和齿轮主轴两种形式,电主轴可实现高转速,齿轮主轴可实现大功率、大扭矩。现有的扭矩2 000 N·m 以上的齿轮主轴转速在4 500 r/min 以下,这往往限制了作为通用加工设备的加工中心的使用范围,更限制了生产效率的提高。原因是大扭矩(2 000 N·m 以上)齿轮主轴普遍采用大减速比的齿轮传动方案,主轴外形尺寸较大、质量较大,这使机床的进给速度较低;另外齿轮主轴轴承采用脂润滑,这大大限制了主轴回转速度(例如主轴轴承直径110 mm 采用脂润滑主轴最大转速在4 500 r/min 以下)。因此现有的齿轮主轴工作效率低,使用范围受限。文中提供一种外形尺寸较小、最高转速更高的用于卧式加工中心的齿轮主轴结构,克服现有技术的不足。

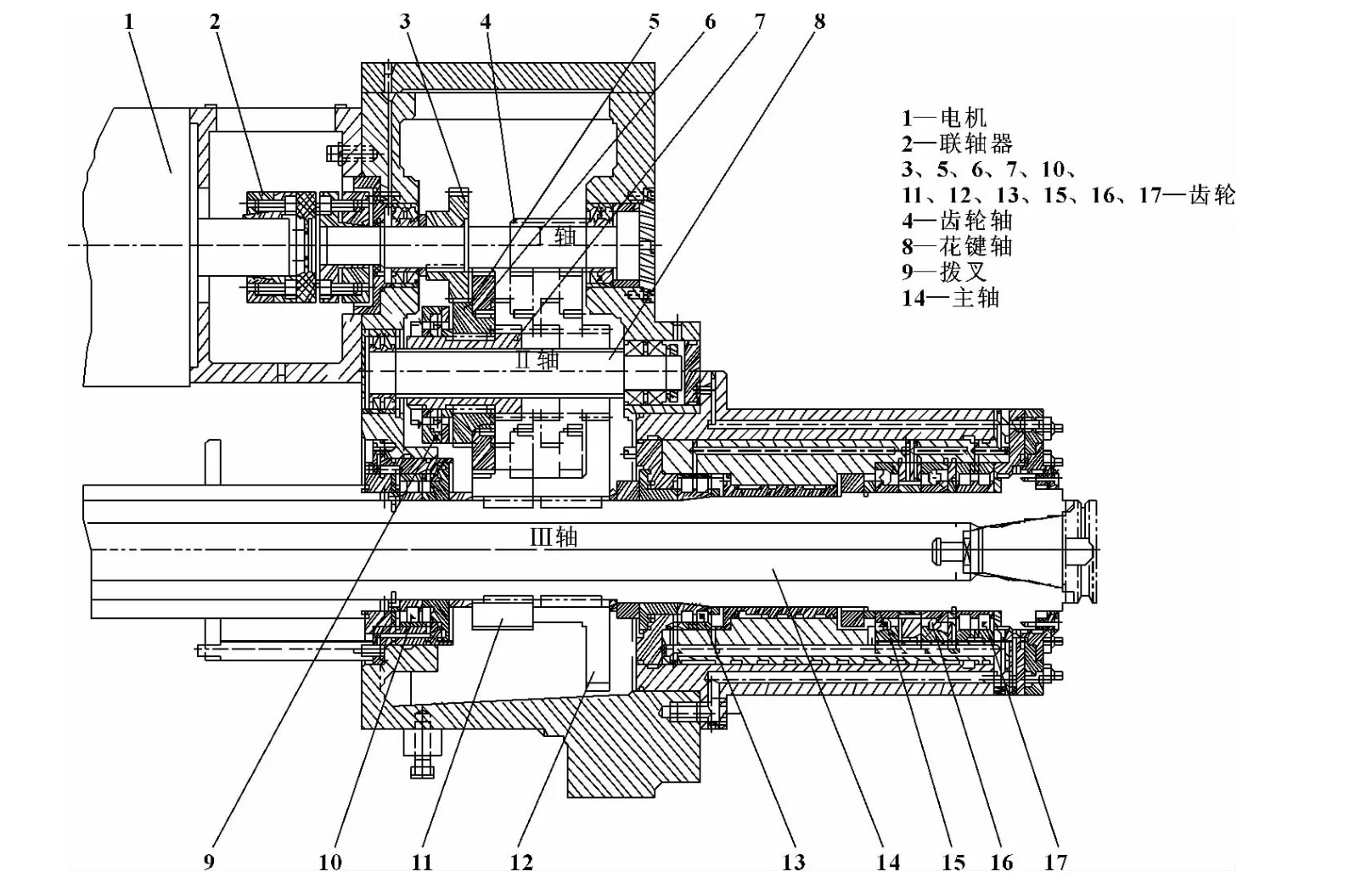

1 主轴结构介绍

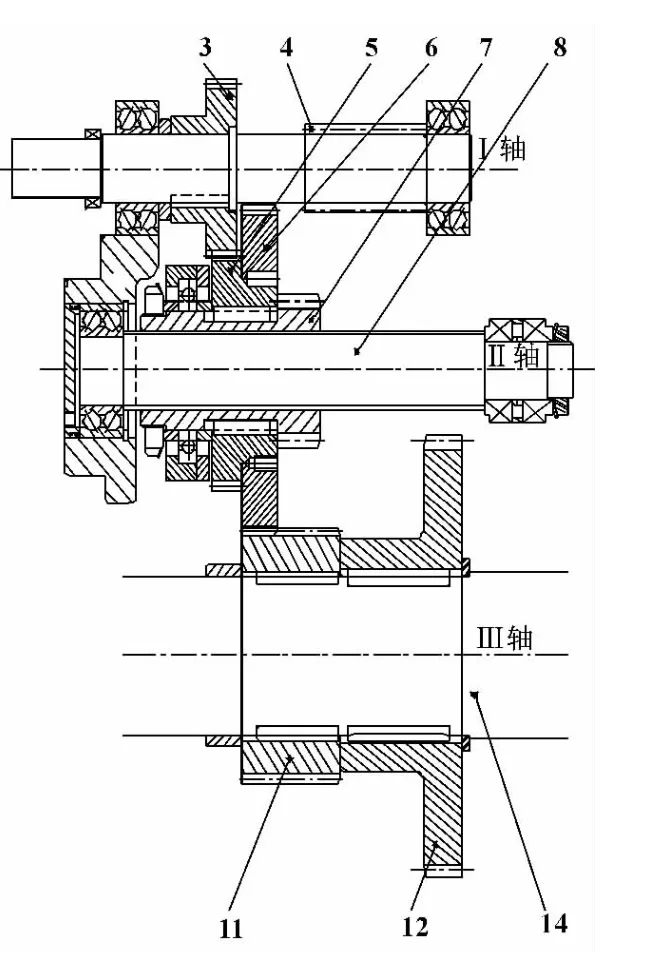

提出的结构是用于卧式加工中心的齿轮主轴结构,它包括驱动电机1,齿轮轴4 通过联轴器2 与电机1 连接,齿轮3 套装在齿轮轴4 上,组成Ⅰ轴;齿轮5、6、7 安装在花键轴8 上,组成Ⅱ轴;齿轮11、12 安装在主轴14 上,组成Ⅲ轴;轴承10、13、15、16、17 支撑Ⅲ轴;并且通过不同的两对齿轮啮合(两级三挡变速),达到从驱动电机1 到主轴14 的传动。

由于轴承10、13、15、16、17 的润滑形式采用了油气润滑,使得用于卧式加工中心的齿轮主轴结构具有大扭矩、高转速的双重优点。

2 两级三挡变速实现示意图

如图1 所示:I 轴通过联轴器2 与电机1 连接,电机1 带动齿轮3、齿轮轴4 转动。

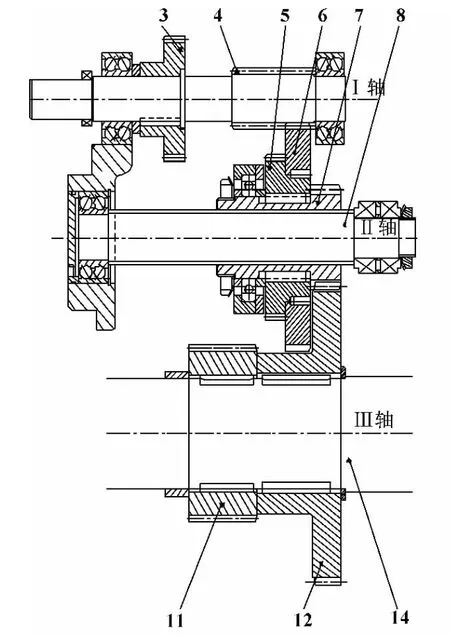

拨叉9 处于最右端位置时,如图2 所示:齿轮轴4 与齿轮6 啮合,齿轮6 带动花键轴8 转动,花键轴8 带动齿轮7 转动,齿轮7 与齿轮12 啮合,齿轮12带动主轴14 转动,完成整个传动过程。两对啮合齿轮均为减速传动,使主轴实现低转速、大扭矩传动(低速挡)。

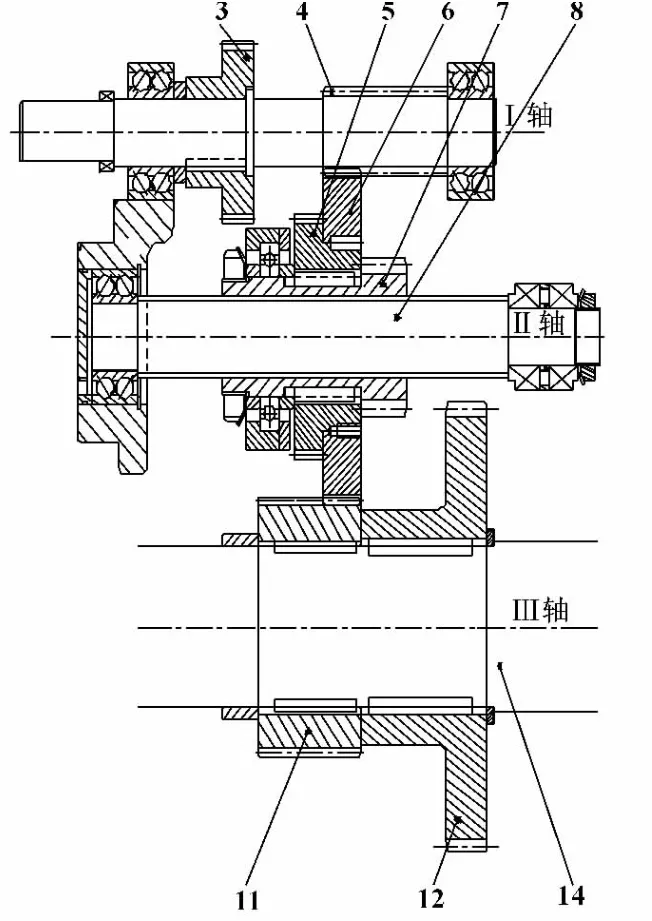

三位汽缸推动拨叉9,拨叉9 处于中间位置时,如图3 所示:齿轮轴4 与齿轮6 啮合,齿轮6 带动花键轴8 转动,齿轮6 同时与齿轮11 啮合,齿轮11 带动主轴14 转动,完成整个传动过程。两对啮合齿轮一对为减速传动,一对为增速传动,使主轴实现中间转速、中间扭矩传动(中速挡)。

三位汽缸推动拨叉9,拨叉9 处于最左端位置时,如图4 所示:齿轮3 与齿轮5 啮合,齿轮5 带动花键轴8 转动,花键轴8 带动齿轮6 转动,齿轮6 与齿轮11 啮合,齿轮11 带动主轴14 转动,完成整个传动过程。两对啮合齿轮均为增速传动,使主轴实现高转速、低扭矩传动(高速挡)。

图1 齿轮主轴结构简图

图2 齿轮主轴低转速区域

图3 齿轮主轴中转速区域

图4 齿轮主轴高转速区域

支撑主轴14 的轴承10、13、15、16、17 采用了油气润滑,提升了主轴14 的最高转速。在采用两级齿轮传动结构的情况下,实现了主轴转速范围:35 ~6 000 r/min,主轴最大扭矩:2 045 N·m,最大程度减小了主轴的外形尺寸和质量。以上指标均优于现有的相近系列的用于卧式加工中心的齿轮主轴结构。

3 结束语

提出了一种用卧式加工中心的齿轮主轴结构,该结构的轴承10、13、15、16、17 采用了油气润滑,使得该结构实现2 045 N·m 的大扭矩、6 000 r/min的高转速。

【1】机械设计手册委员会.机械设计手册[M].北京:机械工业出版社,1991.

【2】大连组合机床研究所.组合机床设计[M].2 版.北京:机械工程出版社,1985.

【3】刘涛,刘伟.变速箱壳体销孔加工组合机床设计[J].组合机床与自动化加工技术,2001(7):24 -25.

【4】冯辛安.机械制造装备设计[M]. 北京:机械工业出版社,1999.

【5】王超.机械可靠性工程[M].北京:冶金工业出版社,1992.

【6】崔玉杰. 典型齿轮箱故障振动特征与诊断策略研究[J].天津冶金,2004(5):27 -30.