M35车-镗-铣5轴复合加工中心B1轴过载保护装置的分析与调整

苌晓兵,陈玉文,薛松

(1.常州机电职业技术学院,江苏常州 213164;2.南车戚墅堰机车有限公司,江苏常州 213000)

该机床是欧洲高端产品,具有高精度、高性能、高效率的优点,在同类机床中处于国际领先水平。特别是该设备设计具有完善的安全特性,文中所要论述的TBM(车-镗-铣)单元回转轴B1轴的过载保护功能就是机床的典型安全特性之一。因为该类机床配备标准X、Y、Z、B、C轴,通过一次装夹完成对复杂工件完整、精密的机加工。实际生产中由于产品毛坯尺寸差异大而导致过载有时是难免的。而一旦发生过载,这种保护装置可以保护高精度TBM组件,如主轴轴承、测量系统等免受过载撞击引起的应力破坏。根据过载施加力方向的不同,仅仅导致上述高精度组件在其装配面上产生位移,保护高精度组件不会受损,只会引起机床静态几何精度的变化。因此,发生过载情况时,现场维修的关键就是如何调整机床的静态几何精度,使机床恢复正常加工能力。

1 设备轴描述

M35加工中心如图1所示,为奥地利进口车-镗-铣5轴复合加工中心,其各轴位置如图2所示。

机床各轴定义如下:X1轴为TBM单元前后方向直线轴;Y1轴为TBM单元上下方向直线轴;Z1轴为TBM单元左右方向直线轴;B1轴为TBM单元绕Y轴回转轴;C1轴为主轴大扭矩分度旋转轴;Z2轴为数控中心架平行Z1轴方向直线轴;Z4轴为尾座平行于Z1轴方向直线轴。

图1 M35加工中心外观图

图2 M35加工中心各轴位置图

2 静态几何精度测量与分析

当发生过载时,B1轴静态几何精度测量与分析如下:

2.1 B1轴的主工作位置 (0°位置)测量与分析

(1)测量

先“学习”直方图的2种形式定义,后“研究”直方图的计算方法,并在研究的基础上学生选择算法并绘制直方图.根据定义1编写M文件绘制灰度图像的直方图[11],原图像为256×256的灰度级在[0,255]范围的灰度图像,绘制的直方图见图1.

在MDA方式下,通过指令B1=0使B1轴处于0°位置。如图3所示:安装千分表,在TBM单元主轴孔中插入检验芯轴,手动方式移动Y1轴,找到芯轴侧母线。沿X1方向移动TBM单元 (行程300 mm),测量芯轴与X1轴方向上的平行度,将芯轴回转180°再测量一次,两次结果的代数和之半与标准允差(0.03/300 mm)的差值即为实际超差量。

图3 B1轴0°位置测量图

(2)分析

①若B1轴NC分度松开和分度锁紧时,发现存在相同偏差,表明TBM单元在横向滑板上发生位移;②若只当B1轴NC分度锁紧时发现存在偏差,或当分度啮合传动时,B轴传动装置出现切咬现象,表明B1轴分度鼠牙盘发生了移位变形。

2.2 B1轴的±90°位置测量与分析

(1)测量

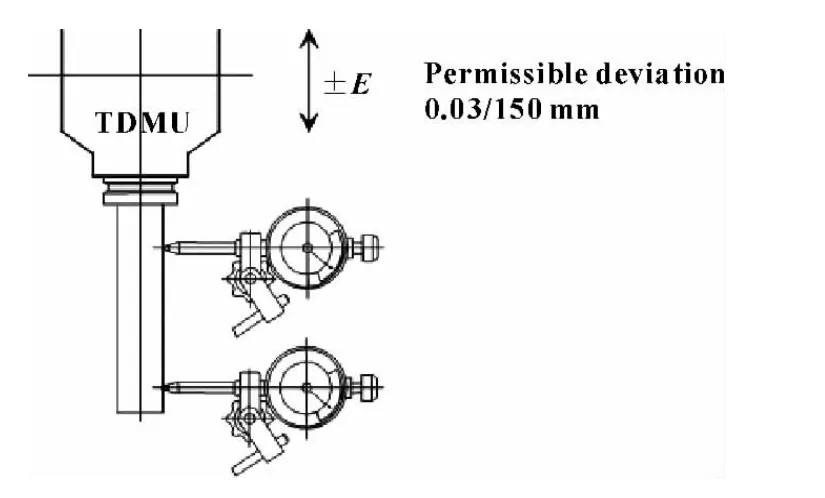

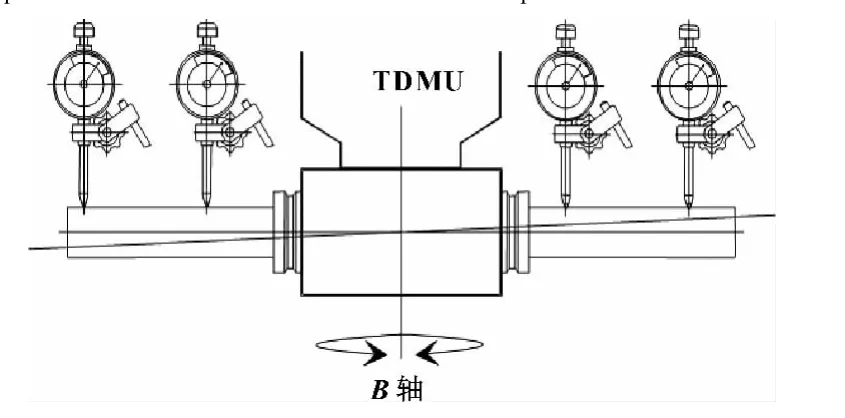

在MDA方式下,通过指令B1=90°使B1轴处于90°位置。如图4所示:安装千分表,在TBM单元主轴孔中插入检验芯轴,手动方式移动Y1轴,找到芯轴侧母线。沿 Z1方向移动 TBM单元 (行程150 mm),测量芯轴与Z1轴方向上的平行度,将芯轴回转180°再测量一次,两次结果的代数和之半与标准允差 (0.03/150 mm)的差值即为实际超差量。

按上述相同方法,完成B1轴处于-90°位置测量过程。

(2)分析

若B1轴CNC分度松开时,在B1轴两个位置的同一方位上均出现角度偏差超差时,表明Y1轴滑板与滑座的螺纹装配面发生了位移,X1/Y1轴拖板移动对Z1轴的垂直度超差,需调整Y1轴滑板。

图4 B1轴±90°位置测量图

3 调整

3.1 调整横向滑板上的TBM主轴固定装置,恢复X1/Y1轴拖板移动对Z1轴的垂直度

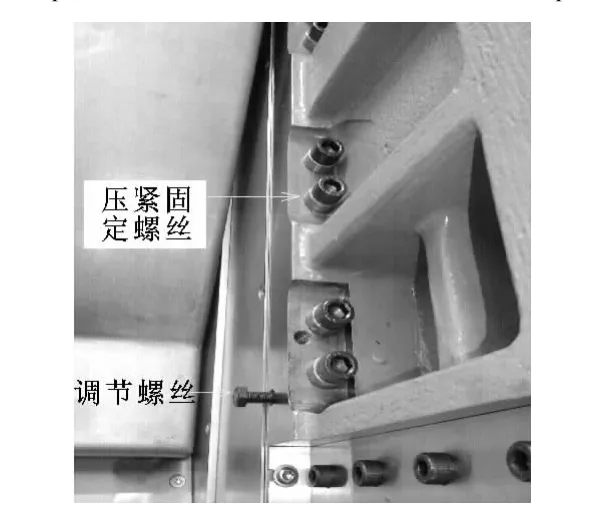

用12个M12内六角螺钉 (图5中的压紧固定螺丝)将TBM主轴座与横向滑板座联接在一起。调整方法为:(1)先取下机床导轨防护罩与TBM单元联接处防护罩;(2)将12个M12内六角螺钉拧松;(3)在Y1支架底座两端的M8螺纹孔中拧入两个调节螺钉 (图5中的调节螺丝),通过调节螺钉旋转横向导向装置来调节TBM主轴座与横向导向装置的水平度 (调整时,用千分表跟踪支架底座位置变动或检查支架底座和横向滑板边缘平行度的方式,来对调整状态进行检查,调整量按前面静态几何精度测量与分析的结果进行);(4)拆除调节螺钉;(5)用扭力扳手拧紧12个M12联接螺钉,扭力设定为120 N·m(因为联接方式为摩擦方式,扭力太小不能保证加工精度和稳定性)(如图5—7所示)。

图5 TMB与滑板座连接图

图6 底座位置变动检测图

图7 底座和滑板平行度检测图

3.2 调整B1轴分度机构

调整B1轴分度机构必须在TBM主轴固定装置调整完毕、X1/Y1轴拖板对Z1轴的垂直度合格条件下进行。B1轴分度机构与Y1轴滑板的腔室是采用摩擦方式的法兰转接形式啮合在一起的。如果B1轴分度机构处于啮合状态时发生过载事故,则可能会使该转接位置出现移位。因为B1轴为NC轴,因此,可通过数控系统进行B1轴数据调整。

B1轴参考点调整方法:(1)打开B1轴NC分度,使B1轴定位在0°位置。(2)将分度装置上的盖板护罩拆下,执行TBM单元参考点返回操作。(3)在MDA方式下,通过指令B1=-90°使B1轴旋转到-90°位置。(4)将检验芯轴插入TBM单元主轴孔中,选择JOG方式,手动使TBM单元平行Z1轴方向移动,在300 mm行程内进行检查 (如图8所示),手动旋转B1轴,使得在芯轴300 mm检测范围内符合几何精度要求,并记录当前B1轴坐标值。(5)进入840D数控系统界面进行如下操作:菜单选择→开始→机床数据→轴 (通过+/-选择轴名到B1)B1→MD→MD 3409,将记录的 B1轴坐标值输入到MD3409参数中。(6)NCK复位,数据生效。

图8 B1轴-90°位置检测图

B1轴处于0°位置时分度调整方法:同用千分表进行检查 (如图9所示),达到要求后,将B1轴分度的法兰螺钉拧松到足够程度,以确保分度法兰上不再受任何张紧力的作用。使B1轴啮合,这样可将B1轴法兰旋转到调整后的0°位置。

图9 B1轴0°位置检测图

为确保分度位置与NC轴达到的位置完全相等,需通过编写程序将B1轴分度打开与关闭不少于5次。

步骤如下:

第1步,执行B1轴到0°操作;

第2步,在MDA方式下编辑程序:

Mcb1ind B1轴分度

G04F5 延时5 s

Mcb1uncl B1轴松开

第3步,测量B1轴分度与松开误差是否小于0.01 mm,如果大于0.01 mm,则必须对B1轴分度进行调整;

第4步,在MDA方式下编辑程序:

anf: 程序头

Mcb1ind B1轴分度

G04F5 延时5 s

Mcb1uncl B1轴松开

G04F5 延时5 s

gotob anf 跳转至程序头

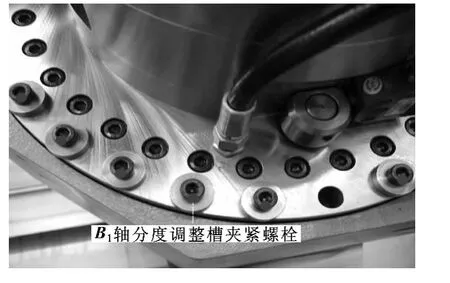

第5步,松开B1轴分度夹紧螺栓,执行“第4步”所编辑的程序5遍以上;

第6步,检查测量B1轴分度与松开误差是否小于0.01 mm。合格后,用扭力扳手紧固B1轴分度夹紧螺栓,设定扭力35 N·m。此操作必须注意:当在新的0°位置拧紧B1轴分度时,一定不能造成B1轴的变形。可以在B1轴分度处于啮合状态时,按照对角方式来逐渐拧紧法兰螺钉。拧紧后,将该位置定义为新的0°位置 “GRID.POINT MOVEMENT B1-AXIS(B1轴栅格点:参考点)” (如图10—11所示)。检查合格后,安装好所有防护罩。

图10 B1轴分度限位开关位置图

图11 B1轴分度机构法兰装置图

4 结束语

随着轨道装备制造能力要求的进一步提高,生产中大量采用现代先进数控复合加工中心。如何消化吸收和应用先进技术,是当今设备应用中的热门课题。特别是机床在应用过程中精度的变化,将严重影响产品加工质量,造成巨大经济损失。然而设备精度调整技术通常被设备制造商视为技术机密而限制提供给用户,导致了设备可靠性和稳定性的降低。现针对设备的安全特性等环节进行研究,总结出机床主要功能部件状态的检查方法以及调整方法。目前作者已将得出的检查与调整方法充实到设备TPM管理中去,形成定期点检制度,有效地对关键设备工作状态进行监控,使设备处于良好的运行状态,极大地提高了现有设备利用率,确保了产品加工质量和生产效率。

【1】WFL公司.M35车-钻-铣5轴复合加工中心维护保养手册[M].

【2】WFL公司.M35车-钻-铣5轴复合加工中心操作手册[M].

【3】WFL公司.M35车-钻-铣5轴复合加工中心编程手册[M].

【4】ISO230标准手册.

【5】VDI3441标准手册.