大型船舶推进系统与船体耦合动力学研究综述

严新平,李志雄,刘正林,杨 平,朱汉华,杨忠民

(1武汉理工大学,武汉430063;2船舶动力工程技术交通行业重点实验室,武汉430063;3中国船级社上海规范研究所,上海200135)

1 引 言

近年来,为了提高船舶运输效率,发挥船舶规模运输的经济优势,大型/超大型船舶数量占世界远洋船舶总量的比例越来越大,船舶向大型化发展越来越迅速[1]。船舶大型化发展既是国内外海洋运输经济发展的迫切需要的结果,也是前沿的船舶基础理论和先进的船舶建造技术支持的产物。从中国船级社2009年年报[1]统计数据显示,仅2009年一年时间里就有30 000DWT的VLCC、298 000DWT的VLOC、147 000 m3的LNG船和8 530 TEU的集装箱船等不同类型大型船舶40余艘通过船舶检验而交付使用。船舶大型化的特征不仅仅体现在总吨位、总功率和船舶尺寸的数据不断出现新纪录上,而且也体现在船舶的内在属性上,其航行性能不断提升,运输经济性明显提高。近年来在新建造下水并投入营运的各类大型/超大型船舶中,超大型集装箱船(ULCS)单船运载集装箱的容载能力达到10 000-12 000 TEU,甚至达到了18 000 TEU,船长超过300 m,推进功率达到100 000 kW,航行速度达25 kns左右;而20世纪70年代第一代集装箱船的载运能力仅为750-1 500TEU,船长不到200 m,推进功率为1 000-5 000 kW,航行速度达20 kns左右。大型/超大型油船(VLCC/ULCC)的发展也表现出了相同的特点。可见,大型船舶的船体和动力推进系统的多项数据超出了以往同类型船舶的原有数据的若干倍,但其推进效率在保持航速不下降的条件下提高了3%-8%,更高的可达10%。

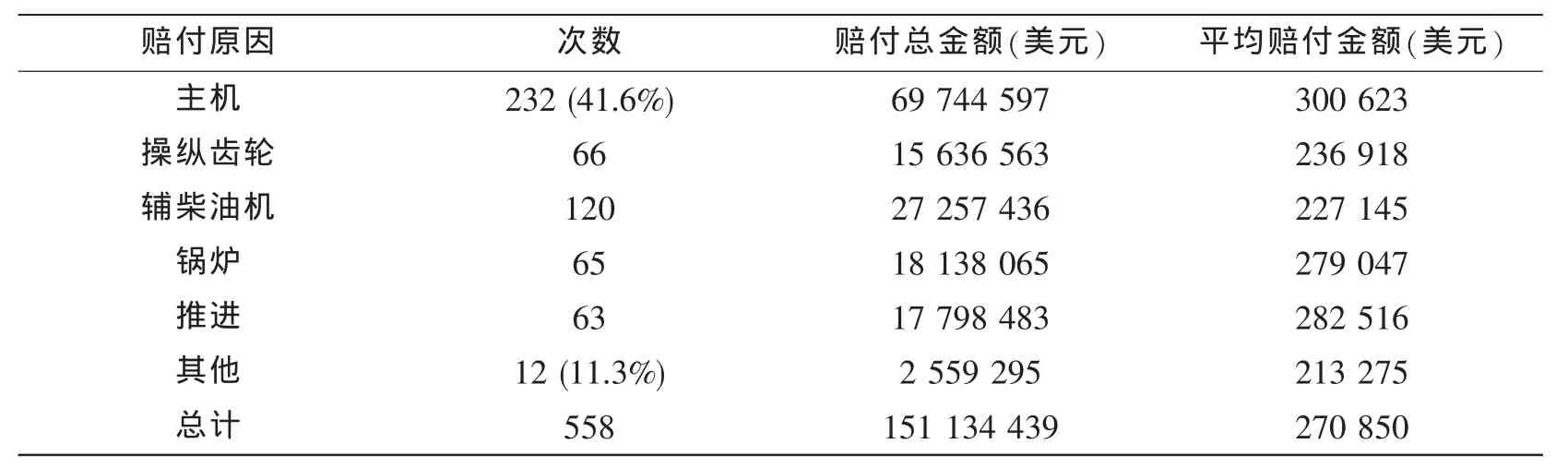

然而大型/超大型船舶出现的故障以及故障造成的损失不可忽视,据报道,由于大型/超大型船舶的船体变形引起推进轴系对中性失效,导致主机曲轴断裂、轴系振动剧烈和尾轴变形与密封破坏等恶性事故愈发严重,愈发突出[2-3]。船体变形能够加速轴系联结法兰螺栓断裂,导致推进系统失效,船舶操纵失控[4];船体变形使轴系失中,有的船舶在试航几小时就发现前尾轴承与前密封失效,或后尾轴承烧熔;有的船舶仅运行6个月就出现后尾轴承损坏[5]。这些小的故障一旦处理不善,可能会导致大的灾难。例如2008年载有747名乘客和船员的菲律宾客轮“群星王子”号由于遭遇狂风巨浪致使主机完全失效,客轮沉没,仅有42人获救;2009年8月,船长278.21 m的香港籍空载散货轮“PACIFIC NAVI”(宝航)号由于机械失灵造成船舶失控,与“水阳江588”轮发生碰撞,造成巨大经济损失。根据瑞士著名船舶保险公司Swedish Club[6]对1998-2004年船舶理赔事故统计报告可见(图1所示),船舶航行中由于机械故障造成的事故占总理赔事故的45%;而在机械故障当中推进动力系统(主机+推进轴系)的故障率占52.9%(表1所示)。

图1 瑞典船舶保险公司对1998-2004年船舶理赔事故的统计结果Fig.1 The statistics results of ship accident claims during 1998 to 2004 conducted by Swedish Club

表1 瑞典船舶保险公司对1998-2004年船舶机械故障理赔事故的统计结果Tab.1 The statistics results of ship mechanical accident claims during 1998-2004 conducted by Swedish Club

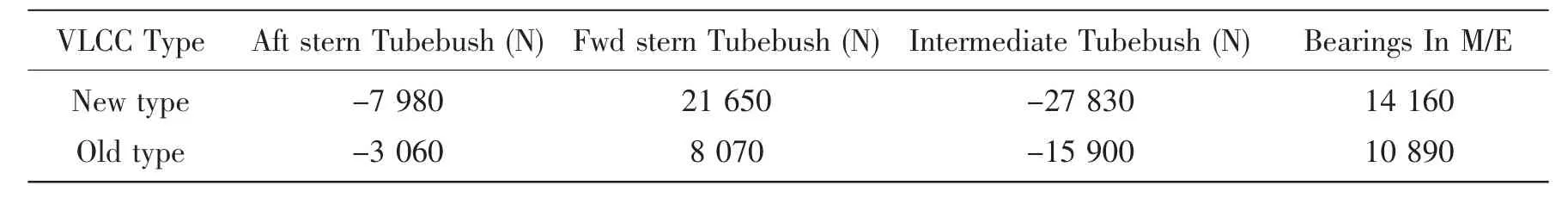

由此可见,发展大型船舶的重要技术挑战就是如何提升船舶的航行性能,其中大型船舶船型的合理设计以及保证推进动力系统的可靠运行是提升其航行性能的重要方面,尤其是解决大型船舶的推进系统与船体的系统动力学耦合问题是关键。由于船舶的大型化,推进系统与船体两者的相互耦合、相互影响问题日益突出。一方面,大型/超大型船舶由于船体主参数明显增大,推进轴系传递的扭矩、推力巨大,导致船舶轴系振动加剧,振动激励通过轴系—轴承—船体传递,进而引起船体的强烈振动[7],然而为了保证船舶的动力与推进性能,对于轴系振动较难实施隔离措施[8]。特别是当主推进柴油机反转时其输出扭矩超过额定扭矩的2倍[4],将使船舶航速剧烈变化,船体与波浪相互作用加剧而发生剧烈的动态变形,直接威胁船舶的安全。另一方面,通过增大轴系与螺旋桨的直径来保证扭矩传递[9],必然导致轴系刚度增加。但船体是一薄壁腔体,其刚度不会与轴系刚度同步增长,凸显轴系刚性相对增大,如大型油轮和散货船的轴系较短,轴系刚性对船体变形极为敏感,在不同载重工况下,轴系中心线的相对变形分布均呈现“凸”形曲线,压载时的最大绝对变形达到180 mm;浮态下相对轴系首尾轴承轴线的最小变形为2.2 mm,满载下最大变形为6.2 mm。而轴承间隙数量级为0.1 mm级,对比可见轴线的变形量远远大于轴承间隙,导致轴系轴承的相对位置、负荷发生剧烈变化,甚至超出保持轴系正常运转所允许的范围,引发主机停机等推进动力机械故障[10-11]。表2给出了国外某船厂制造的新旧VLCC船轴承负荷影响数[12]。从表2中可清楚地看到,当中间轴承变化0.1 mm后,新型VLCC的尾管前轴承载荷增加21 650 N;而老船只增加8 070 N,前者几乎是后者的3倍。但这里还没有考虑船体变形,如果船体变形使得中间轴承被抬高0.28 mm,则尾管前轴承的负荷减少60 600 N,导致轴承基本脱空[2]。这些都是船舶大型化所必然面对的困境。

表2 轴承负荷影响数对比表[12]Tab.2 The bearing loading influence coefficients[12]

因此,水环境中大型船舶的船体变形及其船舶推进系统间的相互影响已成为了船舶与海洋工程的重要研究领域,引起了船舶界和各国船级社的高度重视,风、浪、流变化莫测的海洋环境下大型船舶推进动力系统工作不确定性描述、船舶推进系统与船体的系统动力学耦合理论以及实验室模拟实验与实船航行环境下的船舶航行性能优化的一致性等都是亟待重点研究的科学问题。

2 国内外研究现状与分析

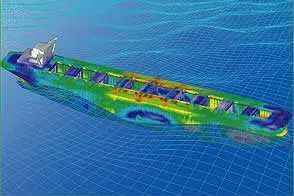

大型船舶的船体尺寸比较大,船体相对柔软,目前的研究大都将船体看作弹性梁,根据装载状态预估船体弯曲变形方向,假定船体的最大挠度点即为最大弯矩点,按线性关系确定船体局部变形[3],并以此为主要依据设计安装推进系统与检验推进性能。但这种方法的模型过于简化,计算结果难以保证。因为将船体简化为梁来分析,首先需要考虑如何正确界定边界条件;其次是如何描述装载和风浪流等作用引起的船体变形动态过程,以及船体变形引起的一系列耦合现象,如轴承支座偏移,轴承载荷过度或过弛,动力机械装置扭振变形等(见图2[13]和图3[14])。这个过程是典型的复杂、非线性耦合过程,其结果必然降低船舶推进系统性能,增大主机能耗。所以,在船舶设计、制造与安装过程中就应该考虑这种耦合作用带来的影响,以优化船舶推进装置的运行性能。然而,由于目前我国船体设计制造与推进系统设计制造是分开考虑的,没有将船体与推进系统融合一体进行全盘考虑,导致对于大型船舶推进动力系统与船体耦合动力的研究报告比较少见,并没有形成系统的理论。为了建立推进动力系统与船体耦合的大动力系统理论,对其耦合形成机理与规律进行系统的研究,需要重点解决如下问题:

(1)大型船舶的大尺度效应影响下船舶推进装置工作不确定性。大型船舶由于尺寸巨大造成船体变形大、推进系统振动强烈,引发诸多参数相互耦合,影响船舶航行性能,即大尺度效应。由于大尺度效应作用,导致大型船舶推进装置的实际工作状态与原始设计状态和建造状态不一致,其实际工作状态受环境影响而在一定方位内变动,使得实际工况与设计工况不一致,出现了工作不确定性问题。

(2)不同海洋服役环境下船体变形和船舶运动诱发的船舶推进装置-船体之间动力学耦合。船舶航行在海洋环境中,海洋环境的风、浪、流等外激载荷是随机多变的,尤其是极端海洋环境外部激励载荷作用在船体上时,引起大型船舶的船体不均匀变形和随机运动,并通过船体的传递作用引起船舶推进动力装置过载响应,导致推进装置关键部件过载而破坏,机械系统状态超出了服役允许的范围而不能工作,这就提出了大型船舶推进装置—船体动力学耦合性问题。

(3)基于实验室试验模型的船舶设计与实际海洋服役环境条件下船舶航行性能两者之间的船舶推进装置—船体之间航行性与能效性的一致性研究。由于实验室的测试条件不可能复原实际的海洋航行环境,导致实验室测试得到的数据与船舶在海洋环境中的实际数据不一致,存在着一定的误差,这二者的不一致是导致船舶设计数据与实船航行的航行性和能效性不一致的根本原因,如何消除其差异对船舶工业的快速发展意义重大。

图2 [13]流动波浪作用下的船体变形动态过程Fig.2 The dynamical deformation process of the ship hull excited by the wave loads[13]

图3 [14]大型船舶船体变形造成推进轴系中线失中Fig.3 The misalignment of marine propulsion shaft line caused by the hull deformation[14]

下面分别从大型船舶推进动力系统工作不确定性研究、船舶推进系统-船体耦合动力学理论研究、实验室模拟实验与实船航行环境下船舶航行性能的一致性研究等三方面阐述推进动力系统与船体耦合作用的国内外研究现状,并指出了尚待解决的问题和今后的研究方向。

3 大尺度效应影响下大型船舶推进系统工作不确定性研究现状

在进行大型船舶推进动力系统-船体耦合分析之前,必须研究推进动力系统本身特性。在利用数学与力学理论方法描述大型船舶推进系统模型时,由于建模理论的诸多假设,加之船舶航行的海洋环境如风、浪、流形式纷繁复杂,随机多变,难以预测,以及船舶本身的运行工况、装载情况等时常变化,从而造成船舶推进系统工作状况具有较强不确定性,难以得到准确的数学模型或物理模型,也无法基于单一方法得到模型的统一描述。其结果直接导致现有的推进系统模型计算结果与实船测试结果误差较大,降低了仿真模型的实用性。

船舶推进动力系统不确定性研究的内涵是进行模型输出与真实值之间的偏差度分析以及影响偏差程度的原因分析,掌握系统模型不确定性规律,完善建模理论与方法,达到减小或消除理论与实船间偏差的目的,提高系统模型的可靠性,为大型船舶推进动力系统-船体耦合分析提供重要的科学理论基础。

目前不确定性研究主要研究方法有三种:随机模型[15-16];模糊模型[17-18];区间分析模型[19-20]。虽然国际学术界对不确定性问题已经进行了多年的研究,但仍然不能系统地给出不确定性对于模型可靠性影响的完整分析方法,表现为不同分析方法只适应特定的分析对象[19]。而且这些研究目前主要还是集中在航空航天、工程结构、岩土力学等领域,在船舶领域特别是对于船舶航行中推进动力系统所具有的不确定性分析,相关的文献报道还鲜有涉足。因此研究适合大型船舶推进动力系统不确定性的分析方法对于提高系统工作可靠性、进而提高船舶航行性能都具有十分重要的学术意义和工程应用价值,具体包括如下问题的研究:

·模型的不确定性

模型结构:不同的模型反映了不同建模理论与建模假设间的不确定度,通过模型计算结果与真实值的分析,可以评估不同建模理论与假设的可靠性。比如,4自由度系统模型与5自由度模型间的输出变化可以评估它们建模假设的不确定度。

模型细节:通常为了减小计算量,在推进动力装置建模过程都会对模型进行简化。比如,柴油机的均值模型就是对曲轴-柴油机模型的简化,不能反映汽缸内工作状况随曲轴转角变化的细节不确定度。如何评估模型细节的不确定性目前的研究还比较少见。

模型推理:对于推进模型的某个具体工况可以得到较满意的仿真结果,然而当模型漂移到此工况区界外的不确定性怎样目前还需要进一步研究。

·参数/数据的不确定性

实际物理参数:建立船舶推进系统模型时系统的材料特性的时变不确定度(比如变刚度、变阻尼等),几何尺寸的不确定性,力学参数不确定度(如结构荷载的不确定性,初始条件和边界条件的不确定性等)的研究还很少见。

系统模型输入变量:目前在模型输入的不确定(主要由于外界干扰激励的随机性)对系统所有的二级、三级等子系统所带来的不确定性,以及最终造成模型输出的不确定性的研究甚少。

·测量的不确定性

包括对仿真模型和实验数据测量当中的信号采集系统的不确定性分析。特别对于实船数据测量,测试设备的定位、安装和数据采集受船舶布置影响很大;所以采集到的数据的可靠性对传感器的设计、布置以及信号的去噪处理的要求很高。测量结果的真实度对数值模型的评估结果影响很大。然而,目前对船舶航行数据的真实度分析还很不充分,且一般将采集到的结果直接作为真实值进行处理。因此,开展关于测量的不确定性研究是非常必要的。

4 大型船舶推进系统—船体的动力学耦合研究现状

荷兰代尔夫特理工大学、荷兰皇家海军大学和荷兰MARIN从20世纪90年代就开展了一系列项目合作,通过数字建模仿真与实验验证的方式来优化船舶航行状态下推进系统的工作性能。他们的合作研究分为三个阶段[21]:第一阶段是创建柴油机均值模型,此模型的开发经历了15年的深入研究,并仍然在持续研究中。该模型从空气过滤器到废气,将柴油机所有的元部件都作了描述,能够系统准确地模拟柴油机各种工况下的工作过程以及参变量变化曲线。第二阶段在柴油机均值模型基础上开发出了护卫舰的机动模型,即荷兰皇家海军的Dynaship计划。该机动模型能够在模拟控制台控制下航行,但是未考虑航行环境对模型的影响。第三阶段是机动模型的实海环境航行测试,包括静水下的四自由度(纵荡、横荡、横摇和纵摇)非线性预测与控制,斜流下推进桨性能控制等。在此三个阶段的研究成果基础上,他们在2005年正式提出了主机—推进桨—船体耦合系统。这个大型复杂的仿真模型首次将三者融为一体,系统地研究船舶航行状态下推进主机、推进桨与船体间的相互耦合作用,并提出了相应的优化设计匹配与控制策略,有效提高了船舶的航行性能。这也是比较少见的系统研究水环境—船体—推进动力装置等三部分动力耦合系统的文献资料。但是,他们的研究主要还是基于稳态数值建模方法,对于模型在动力学方面的瞬态细节未有考虑,并且对静水下和动水下的多自由度的模型性能测试研究不足。

由于系统研究水环境-船体-推进系统耦合动力学是学术界公认的难点问题,所以为了顺利开展该方面的研究,多数学者的研究内容主要还是集中在波浪—船体耦合和船体—推进系统耦合两个方面。

4.1 波浪—船体变形耦合研究现状

船舶作为一种比较典型的薄壁结构体,在波浪中航行,由于船体周围波浪的压力空间场和时间场的变动,会引起船体的响应:既有整体运动(刚体运动),也会产生变形。船舶的整体运动指的是船舶的纵荡、横荡、垂荡、横摇、纵摇和艏摇,一般在分析这些运动时认为船体是没有变形的。事实上船舶会产生各种形式的变形,船体对波浪、螺旋桨、舵、减摇装置以及动力装置的激励都会有响应,大型船舶因为纵向尺度大,整体弹性强,波浪引起的变形响应很大,同时船体的变形对波浪的反作用效应也很明显。但是从安全的角度考虑,人们通常更多地关注船舶航行时的结构安全性[22-25],多年来学者们将研究的重点放在如何预报作用于船体的波浪弯矩,如何确定船体的总纵强度和局部强度等方面,对于波浪引起的船体变形以及这种变形与船舶动力系统之间的相互影响,则没有进行系统的研究。

在耦合的条件下预报由波浪引起的船体变形,目前国内外的研究大多从理论分析、数值仿真和试验监测三个方面着手。理论分析多以船舶水弹性力学开展,从流固耦合的角度,考虑海洋结构的惯性力、变形内力及其界面上的水动力之间相互作用,把结构和其周围流场作为统一的整体系统进行分析,描述在海洋环境激励下船体的运动与变形;数值仿真的常规实现方法是先通过一定的手段(经验公式、切片理论等,也包括船舶水弹性力学)预报波浪载荷,再采用大型有限元软件建立船体有限元模型,施加波浪载荷并计算得出船体的变形响应,计算结果的有效性是以对波浪载荷预报的准确度为前提的;试验监测则是采用多学科手段(光学、电磁学、信号学、惯性学等)对航行过程中的真实船体进行实时的变形监测。围绕这三个方面,众多国内外学者做了大量工作来预报波浪产生的船体变形。

在理论方面,Denis和Pierson[26]受电磁理论的启发,将频谱分析方法引入到船舶工程领域,使得不规则波中船舶所受波浪载荷预报成为可能;Korvin-Kroukovsky[27]应用空气动力学中的细长体理论提出线性频域切片法来预报船舶运动和波浪载荷;之后,Jacobs[28]、Vosser[29]以及Tasai[30]等对该理论作了进一步的完善和发展,形成了普通切片法(Original Strip Theory)。接着,基于不同的理论假设,出现了一些新的方法,如新切片法、STF法等,并将线性切片推广到了非线性层面[31-37]。同时,时域切片法也有了很大进展[38-39]。相对频域切片,时域切片分析可以方便地处理瞬态问题、时历响应及船体大幅运动时的非线性运动问题。目前,国外基于时频域切片理论已经开发了相关的计算软件,如美国海军用于舰船设计的多层次计算和仿真系统SMP、QLSLAM和DYNRES等,国内中国船舶科学研究中心和哈尔滨工程大学也开发了相应的计算软件,同时在此基础上对船舶在不规则波中运动与载荷的短期与长期分析作了研究。虽然切片理论在低海情下预报比较准确,且计算量小,但是在复杂海况下,由于非线性效应,其预报精度与实际应用效率还有待提高[31-39]。为此,Hess和Smith[40]发展了三维水动力计算理论,Chapman发展了二维半理论[41]等,以适应非线性计算的需要,但是因为理论体系的不完善以及实际计算量大、费用高,很难运用于工程实践当中[33]。

在数值计算方面,目前有匹配渐进展开法[42]、有限体积法[43]、Wagner平板理论[44]、有限元法[45-49]、以及边界元法[50-52]等等。高木健[42]使用匹配渐进展开法研究了二维楔形弹性板的入水问题。Sames等人[43]使用有限体积法来解决船体砰击的问题。Mei等[44]根据Wagner的平板理论,提出了一个求解任意剖面形状二维物体入水问题的方法。Souli和Aquelet[45]利用大型有限元软件LS.DYNA来模拟二维刚性楔形体的入水砰击问题,预报了局部砰击压力情况及阻尼对砰击压力的影响。陈震和肖熙[46-49]利用大型有限元软件MSC.Dytran来模拟刚性和弹性平底结构的砰击问题。金伏生[50]在理论上建立了气、水、固三者耦合运动的各类变分原理、界限定理和边界积分方法,并由此证明了运动方程组数值解的存在性。卢炽华[51]通过对流场使用边界元,对结构使用有限元建立完全耦合方程。倪樵等[52]从二维NS方程出发,借助于拉普拉斯变换与数值逆变换技术,采用边界元方法对二维刚性平底物体入水的响应问题进行了分析。这些方法都各有特点,但也有不完善的地方,尤其是耦合计算方面的问题的解决还有待进一步深入研究。

关于波浪引起的船体变形监测方面的研究也很多,发展起来的监测方法主要有偏振光能量测量法,大钢管基准法,双光源双CCD测量法,双频偏振光法,光栅法,液体压力测量法,摄影测量法,应变传感器测量法,多部位安装航姿系统,惯性测量匹配法,GPS测量法等[53],虽然船体变形监测不能从理论层面上清晰地反映出水环境-船体动力学耦合机理,但可以作为一种试验手段,用来进行波浪作用下船体变形的理论或数值解的有效性检验。

虽然学者们在波浪-船体变形耦合方面取得了众多研究成果,但仍然面临如下的科学难题:

(1)波浪模型的建立。大型船舶具有特殊的运输特点与定位,有很大的可能性是在高海情条件下做大幅运动。研究大型船舶在规则波和随机波作用下的变形所采取的数学方法是不一样的。规则波的载荷预报计算量小,易于实现;随机波反应真实海况,但预报相对复杂。

4月22日,水利部抗震救灾前方领导小组成立临时党支部,由水利部抗震救灾前方领导小组组长、国家防办副主任李坤刚担任临时党支部书记。

(2)波浪—高弹性船体之间动力学耦合的数学描述。在常规的波浪与船体的流固耦合研究中,船体一般是被视为刚性的,但对于大型船舶,相对刚性很大的推进轴系来说,船体是高弹性的,船体在与波浪耦合作用中的贡献将会变大,耦合系数的不确定性变大。

(3)船体变形的实时预报。目前涉及动力系统与船体耦合(比如船体变形对轴系校中的影响)的文献中绝大多数只是简单地考虑了不同装载情况、特定波浪及作用状态(中垂和中拱)下的船体变形,这也从一个侧面反映了实时预报船体变形的难度。船体变形的预报实际上对应于波浪载荷的预报,实时预报变化的波浪载荷,即波浪载荷的时域分析。时域分析能有效地处理瞬态问题(瞬态砰击外载荷)、时历响应及船体大幅运动时的非线性运动问题。利用时域分析进行波浪载荷的预报是目前研究的热点与难点。

(4)数值计算的时效性。当波浪载荷实时预报实现时,如何及时有效地建立移植性好的波浪载荷空间场和时间场,并施加到大型船舶的有限元模型中,采用强有力的FEM软件数值仿真得到船体变形,是一个涉及多学科的难题。

4.2 推进系统-船体变形耦合研究现状

船体变形对推进系统,特别是轴系的影响最为剧烈。国际上各大船级社和造船公司纷纷加入大型船舶相关技术的研究[54-56]。日本船级社ClassNK很早就提出了PrimeShip计划[13],系统研究大型船舶推进-船体变形耦合作用下的船体变形测量与维护、轴系扭振、曲轴应力、轴系校中和船舶运行状态评估等。美国船级社(ABS)也集中力量研究推进—船体耦合对大型舰船轴系校中的影响,并开发了ABS SHAFT轴系校中设计与分析系统[54];同样,挪威船级社(DNV)也在2001年至2008年启动了考虑船体—推进耦合的轴系校中精确解析计算项目;英国劳氏船级社则开发了ERA软件系统来评估轴承对轴系校中的影响[55];法国BV以及俄罗斯船级社(RS)也已着手进行类似的研究项目。中国船级社(CCS)也开展了《大型船舶轴系校中研究》,针对油船、集装箱船和散货船,开展了大型船舶在船舶平浮、压载和满载工况下船体变形计算研究;研究了齿轮任意布置时轴承的受力情况以及受力方向,并研究对轴系校中的影响;开展了船体变形对轴系校中的影响研究;开展了环境安装温度对轴系校中的影响研究。国内相关院所就船舶动力装置研究也开展了积极的基础研究工作,但是真正涉及到有关大型船舶动力装置-船体之间的强相互耦合作用的建模理论、仿真方法与实验验证等方面的科学问题甚少。其中武汉理工大学较早开发了具有自主知识产权的轴系校中计算软件,但也缺乏对推进系统-船体耦合影响的系统考虑[2]。由此可见,在恶劣海洋环境下保证推进轴系的校中质量是有效提高大型船舶航行性能的关键技术。但是,目前在进行船舶轴系的校中计算时,一般不考虑轴承支承处的变形,即在不考虑船体变形的情况下进行轴系的校中计算,并以校中计算的数据作为轴系施工的依据[57]。众所周知,即使是在不考虑风浪流等因素影响的情况下,不同的吃水状态都会导致船体产生不同的相对变形。不同方向与程度的船体变形会使轴系的各轴承处产生不同的相对位移,导致轴系的校中状态随之变化[3]。然而,在目前国内的船舶生产过程中,通常拉线、照光是在坞内或船台上进行的,轴系校中施工与校验则是在浮态下进行的,显然,两者的状态是不一致的,校中的质量肯定会受影响。如果再进一步考虑船体动态变形,传统轴系校中方法已经不能够满足校中要求[54]。

Larsen[58]于1976年就指出在轴系校中过程中需要考虑吃水变化、热效应、螺旋桨推力波动、止推轴承推力座倾斜以及轴承柔性等因素的影响,只是当时船体变形对这些因素的耦合影响较小,传统轴系校中方法可以适用。但随着船舶大型化,变形的耦合效益开始凸显。Murawski[59]通过有限元模拟与实船测量对比得出在轴系校中过程应该同时考虑轴承油膜的刚度与阻尼特性、船体变形以及轴承结构等的影响;Safar[60]的研究表明,对中不良将会增大轴承摩擦系数,导致轴承功耗高于正确对中轴承;Howard[61-62]则通过旋转机械试验测量得出由于不对中引起的能量损耗接近3%。这个数字对于一艘30万吨级柴油机动力油轮而言,每年可以节省燃油超过1 500 t,抑制至少2 000万m3的废气排放,直接经济效益500多万。Roemen和Grevink[63]的研究表明由于轴系刚度相对船体较大造成船体产生较大变形,将导致尾轴负载过度或过弛,造成推进系统的损坏;耿厚才等[64]通过有限元模拟计算表明中间轴承与主机轴承对大型船体变形非常敏感;武汉理工大学的严新平教授团队则在轴系校中以及支撑轴承的润滑密封方面做了长期大量的研究[65-78],指出大型船体变形-机座-动力系统之间的强烈耦合作用是导致推进系统关键部件过度磨损甚至失灵的主要原因,须在大型船舶船体与推进系统的设计匹配当中考虑船体变形的耦合作用。但是,虽然目前国外一些著名机构已经将船体变形及其耦合影响计入到轴系校中来,这些研究大都只是在校中过程中考虑了某一点或几点,并未对船体变形引发的一系列耦合问题,如轴承负荷变化、轴系振动、轴承油膜刚度与阻尼变化等进行系统的分析考虑。可见,就有关大型船舶动力装置-船体之间耦合的研究应用而言,国外也没有完全解决,即使是国外设计的由我国建造的首批6艘LNG船舶,至今仍存在轴系严重振动、尾管轴承和中间轴轴承损坏等现象。因此,为了在技术上保持国际先进,减小对国外技术的依赖度,进行船体动态变形下轴系校中基础理论与方法研究,开发自适应轴系校中系统对于提高我国大型造船技术十分迫切。

5 实验室模拟实验与实船航行环境下船舶航行性能的一致性研究现状

(1)虚拟拖曳水池(阻力+推进);

(2)虚拟耐波性(适航性)水池;

(3)虚拟操纵性水池;

(4)虚拟空泡水筒;

(5)综合集成平台。

世界航运大国都建设有实验设备先进齐全的各种水池,比如德国汉堡水池(HSVA)、荷兰水池(MARIN)、瑞典水池(SSPA)、美国泰勒水池(DTMB)、日本水池(NMRI)、俄罗斯克雷洛夫水池等。我国中国船舶科学研究中心、哈尔滨工程大学、上海交通大学以及武汉理工大学等高校研究所也建造了各种船模试验水池,并开展了船舶耐波性、操纵性、水下爆破等相关试验研究。

利用水池试验,通过先进传感技术与信号采集仪器测量到船模在波浪中的各种数据,按照一定的换算方法,就可以得到船舶在真实海洋环境下的航行性能模拟数据。但是,模型试验的缺点是船模在水池的试验及其波浪模拟尚不能充分反映真实海浪对船舶航行性能的影响[80],模型测试结果与实船航行测量结果之间还存在一定的偏差。如何评估实验室船模试验结果的真实度、实船测试数据的可靠度、以及两者测量结果之间的一致性问题,目前的研究还是非常少见。因此,建立水环境—推进系统—船体耦合作用下大型船舶航行性能基准模型试验,研究实验室与实船测试之间差异的内在原因,提出对应的优化方法,具有较好学术与工程应用价值,其结果能够为提高模型试验的可靠性,以及完善大型船舶的推进系统—船体耦合动力学理论提供实验基础支持。

6 结 论

综上所述,目前对复杂海洋环境下大型船舶的推进系统-船体耦合动力学的相关理论与实验分析还需进一步研究,尚缺乏有效的分析方法与评估优化手段,关于大型船舶的推进系统—船体耦合动力学对航行性能所产生的危害性及其规律还缺乏客观的认识,还难以对我国大型船舶的设计制造提供有实际指导价值的支撑。因此,需要通过对大型船舶推进动力系统工作不确定性、船舶推进系统-船体耦合动力学理论、实验室模拟实验与实船航行环境下船舶航行性能的一致性等三个方面的研究,提出实海环境下波浪载荷与船体变形的实时预报方法,建立大型船舶的推进系统—船体耦合动力学理论,揭示推进系统与船体耦合作用关系,提出自适应的轴系校中方法,解决影响大型船舶推进装置安全、可靠、高效的基础理论与关键技术,为大型船舶在复杂海洋航行环境中的航行性能提升提供理论支持。

[1]2009年中国船级社年报[R].北京:中国船级社总部(CCS),2010.

[2]周瑞平.超大型船舶推进轴系校中理论研究[D].武汉:武汉理工大学,2005.

[3]石 磊,薛冬新,宋希庚.用于轴系校中的船体变形计算研究[J].船舶工程,2010,32(3):12-15.

[4]Czeslaw Dymarski.Analysis of ship shaft line coupling bolts failure[J].Journal of Polish CIMAC,2009,4(2):33-40.

[5]许运秀.“大源湖”轮尾管异常声响分析与对策[J].上海造船,2006,65(1):52-55.

[6]Main engine damage update[R].The Swedish Club Highlights,2005.

[7]曹贻鹏,张文平.轴系纵振对双层圆柱壳体水下声辐射的影响研究[J].船舶力学,2007,11(2):293-299.Cao Yipeng,Zhang Wenping.A study on the effects of the longitndinal vibration of shafting on acoustic radiation from underwater double cylindrical shell[J].Journal of Ship Mechanics,2007,11(2):293-299.

[8]王国治.舰艇机械结构的耦合振动及水下噪声控制[C].中国造船工程学会学术论文集,无锡:船舶力学编辑部,2005:34-42.

[9]International Maritime Organization(IMO).IMO comparative study on oil tanker design[M].London,1992.

[10]董恒建,张建军.对轴系校中影响的船体变形研究[J].船舶工程,2009,31(S):8-11.

[11]Roemen R,Grevink J.An advanced approach to the design of shaftlines and bearing arrangements for fast ferries[J].Wartsila Technical Journal,2009,1:47-53.

[12]Shaft alignment:Rigid shafting and flexible hulls[M].The Motor Ship,2000.

[13]CLASS NK-PrimeShip[OL].http://www.classnk.or.jp/hp/en/activities/primeship/index.html.

[14]Chris Leontopoulos.Shaft alignment and powertrain vibration[OL].http://www.martecma.com/presentations/abs201107/SND.pdf.

[15]George Papaefthymiou,Dorota Kurowicka.Using copulas for modeling stochastic dependence in power system uncertainty analysis[J].IEEE Transactions on Power Systems,2009,24(1):40-49.

[16]刘艳丽,周惠成,张建云.不确定性分析方法在水库防洪风险分析中的应用研究[J].水力发电学报,2010,29(6):47-53.

[17]Baraldi P,Librizzi M,Zio E,Podofillini L,Dang V N.Two techniques of sensitivity and uncertainty analysis of fuzzy expert systems[J].Expert Systems with Applications,2009,36(10):12461-12471.

[18]Sudheer C,Shash M.Modeling uncertainty analysis in flow and solute transport model using Adaptive Neuro Fuzzy Inference System and particle swarm optimization[J].KSCE Journal of Civil Engineering,2010,14(6):941-951.

[19]苏静波,邵国建.基于区间分析的工程结构不确定性研究现状与展望[J].力学进展,2005,35(3):338-344.

[20]Xing Jie,Chen Chen.An interval analysis method of small-signal stability considering load uncertainty[J].Automation of Electric Power Systems,2009,33(4):6-10.

[21]Paul Schulten.The interaction between diesel engine,ship and propeller during maneuvering[D].Netherlands:Technische Universiteit Delft,2005.

[22]Yang Ping.Structural design of high speed vessels-structural response and strength[C]//Proc.of 14th Intl.Ship&Offshore Structures Congress.Elsevier,2000.

[23]杨 平,李卫华,布莱恩·海曼.Recent developments in structural response and strength of high speed vessels[J].武汉交通科技大学学报(交通科学与工程版),2000,24:132-135.

[24]杨 平,李卫华,布莱恩·海曼.Recent research of high speed vessels in structural response to accidental loads[J].武汉理工大学学报(交通科学与工程版),2002,26:414-418.

[25]Yang Ping.Structural design of high speed vessels-structural response and ultimate strength[C]//Proc.Of 15th Intl.Ship&Offshore Structures Congress.Elsevier,San Diego,USA,2003.

[26]Denis M St,Pierson W J Jr.On the motions of ships in confused seas[J].SNAME Trans.,1953,61:280-358.

[27]Korvin-Kroukovsky B V.Investigation of ship motions in regular waves[J].SNAME Trans.,1955,63:386-435.

[28]Jacobs W R.The analytical calculation of ship bending moments in regular waves[J].J Ship Res.,1958,2(2):2-9.

[29]Vossers G.Some applications of the slender body in ship hydordymamics[D].Ph.D.Thesis,Delft University of Technology,the Netherlands,1962.

[30]Tasai F.On the swaying,yawing and rolling motions of ships in oblique waves[J].International Ship Building Progress,1967(153):14.

[31]Jensen J,Pedersen P.Wave-induced bending moments in ships-a quadratic theory[J].RINA Trans.,1979,121:151-165.

[32]Adeegest L.Third-order volterra modeling of ship responses based on regular wave results[C]//21th Symposium on Naval Hydrodynamics.Trondheim,1996:189-203.

[33]王大云.三维船舶水弹性力学的时域分析方法[D].无锡:中国船舶科学研究中心,1996.

[34]钟万勰.弹性力学求解新体系[M].大连:大连理工大学出版社,1995.

[35]Liu X,Sakai S.Time domain analysis on the dynamic response of a flexible floating structure to waves[J].Journal of Engineering Mechanics,2002,128(1):48-56.

[36]Wu Y,Maeda H,Kinoshita T.The second order hydrodynamic actions on a flexible body[J].SEISAN-KENKYU,Institute of Industrial Science of University of Tokyo,1997,49(4):8-19.

[37]Tian Chao,Wu You-sheng.The second-order hydro-elastic analysis of a SWATH ship moving in large-amplitude waves[J].Journal of Hydrodynamics,2006,18(6):631-639.

[38]Petersen J.Non-linear strip theories for ship response in waves[D].Ph.D.thesis,Department of Naval Architecture and Offshore Engineering,Technical University of Denmark,1992.

[39]Wang Z,Xia J.Differential method for the nonlinear hydroelastic analysis of ships[M].Theories and Applications of Computational Mechanics,Science Press,China,1992.

[40]Hess J,Smith A.Calculation of nonlifting potential flow about arbitrary three-dimensional bodies[J].Journal of Ship Research,1964,8(2):22-44.

[41]Chapman R B.Numerical solution for hydrodynamic forces on a surce-piercing plate oscillating in yaw and sway[C]//Pro.1st Conf.Numer.Ship Hydrodyn.Talar Ship R&D Center,Bethesda,Maryland,USA,1975:333-350.

[42]Takagi K.Influence of elasticity on hydrodynamic impact problem[J].J Kansai Social Navel Architecture,1994,222:97-106.

[43]Sumes P,Schellin T,Muzaferijia S,Peric M.Application of a two-fluid finite volume method of ship slamming[J].Journal of Offshore Mechanics and Arctic Engineering,1999,121:47-52.

[44]Mei X,Liu Y,Yue D.On the water impact of general two-dimensional sections[J].Applied Ocean Research,1999,21(1):1-15.

[45]Aquelet N,Souli M.Euler-Lagrange coupling with damping effects:Application to slamming problems[J].Computer Methods in Applied Mechanics and Engineering,2006,196:110-132.

[46]陈 震,肖 熙.空气垫在平底结构入水砰击中作用的仿真分析[J].上海交通大学学报,2005,5:670-673.

[47]陈 震,肖 熙.平底结构砰击压力的分布[J].中国造船,2005,4:97-103.

[48]陈 震,肖 熙.平底结构砰击压力峰值分析[J].上海交通大学学报,2006,6:983-987.

[49]陈 震,肖 熙.二维楔形体入水砰击仿真研究[J].上海交通大学学报,2007,9:1425-1428.

[50]金伏生.入水冲击问题变分原理及其它[J].应用数学和力学,1992,13(6):543-552.

[51]卢炽华,何友声.二维弹性结构入水冲击过程中的流固耦合作用[J].力学学报,2000,3:129-140.

[52]倪 樵,李其申,黄玉盈.乎康物体擅水响应分析[J].华中科技大学学报,2001,4:99-101.

[53]朱昀炤,汪顺亭,缪玲娟,等.船体变形测量技术综述[J].船舶工程,2007,6(29):58-61.

[54]Editorial of MER.An aligned view on shafts[J].MER-Marine Engineers Review,2006(5):44-47.

[55]Leontopoulos C,Dovies P,Park K R.Shaft alignment analysis:Solving the reverse problem[J].Proceedings of the Institute of Marine Engineering,Science and Technology Part B:Journal of Marine Design and Operations,2005(8B):3-12.

[56]Low K H,Lim S H.Propulsion shaft alignment method and analysis for surface crafts[J].Advances in Engineering Software,2004,35:45-58.

[57]王西丁,钟 涛,武玉增.船体变形对轴系校中的影响与分析[J].上海造船,2005(2):61-63.

[58]Larsen O C.Some considerations on shaft alignment of marine shaftings[J].Norwegian Maritime Research,1976,4(2):19-32.

[59]Murawski L.Shaft line alignment analysis taking ship construction flexibility and deformations into consideration[J].Marine Structures,2005,18:62-84.

[60]Safar Z S.Energy loss due to misalignment of journal bearings[J].Tribology International,1984,117(2):107-109.

[61]Gaberson H A.Rotating machinery energy loss due to misalignment[C].Proceedings of the Intersociety Energy Conversion Engineering Conference,1996,3:1809-1812.

[62]Gaberson H A,Cappillino R.Energy losses caused by machinery misalignment and unbalance[C].Proceedings of the International Modal Analysis Conference-IMAC,1999,2:1322-1327.

[63]Roemen R,Grevink J.An advanced approach to the design of shaftlines and bearing arrangements for fast ferries[J].Wartsila Technical Journal,2009,1:47-53.

[64]耿厚才,郑双燕,陈建平.大型船舶船体变形对轴系校中的影响分析[J].船舶工程,2010,32(5):7-9.

[65]严新平,李志雄,袁成清,朱汉华,刘正林.考虑船体变形耦合作用的船舶推进系统建模与控制[J].船海工程,2011,40(1):61-64.

[66]朱汉华,张绪猛,刘正林,严新平,温诗铸,范世东.润滑耦合下冲击引起的轴系弯扭振动特性分析[J].船舶力学,2010,14(1-2):126-131.

[67]贺立峰,朱汉华,范世东,杨令康.弹簧刚度对端面接触式机械密封振动的影响[J].润滑与密封,2010,35(6):64-68.

[68]刘焰明,朱汉华,范世东,张绪猛.转子—轴承—密封耦合系统的非线性振动特性研究[J].润滑与密封,2009,34(1):32-36.

[69]朱汉华,严新平,刘正林,范世东.油膜力耦合下质量偏心对船舶轴系振动的影响[J].船舶工程,2008,30(2):20-23.

[70]Zhou Ruiping,Xu Lujun,Li Bingrong,Zhang Shengping.Improvement of Finite Element Analysis in the propulsion shaft alignment[J].Journal of Ship Mechanics,2005,9(3):111-117.

[71]朱汉华,刘正林,温诗铸,严新平,李涛生.船舶轴系尾轴承动态润滑计算[J].武汉理工大学学报(交通科学与工程版),2005,29(1):5-7.

[72]周瑞平,姚世卫,张 平,李冰融.三弯矩方程的理论研究及在轴系校中中的应用[J].武汉理工大学学报,2005,27(5):76-79.

[73]周瑞平,李冰融,李增光.船舶推进轴系校中计算中轴承油膜的影响分析[J].船海工程,2005(4):64-67.

[74]徐立华,黄 政,周瑞平.《船舶推进轴系校中》国家标准修订的探讨[J].武汉船舶职业技术学院学报,2004(3):38-41.

[75]周瑞平,徐立华,张昇平,黄 政.船舶推进轴系校中若干技术问题研究[J].船舶工程,2004,26(6):48-52.

[76]周瑞平,张升平,杨建国.三弯矩方程的改进及在船舶轴系动态校中中的应用[J].船舶工程,2003,25(1):40-43.

[77]程海明,吴 青,周瑞平,杨建国.轴系校中的传递矩阵方法及其VB实现[J].武汉理工大学学报(交通科学与工程版),2003,27(4):509-512.

[78]徐 立.船舶轴系合理校中的最优化设计[J].船海工程,2001(4):36-38.

[79]李积德.船舶耐波性[M].哈尔滨:哈尔滨船舶工程学院出版社,1992.

[80]孙树政,李积德,赵晓东.实际海浪环境下大尺度模型试验研究[J].哈尔滨工程大学学报,2009,30(5):475-480.

[81]李胜忠,李 斌,赵 峰,等.VIRTUE计划研究进展综述[J].船舶力学,2009,13(4):662-675.Li Shengzhong,Li Bin,et al.An overview on the progressing VIRTUE project[J].Journal of Ship Mechanics,2009,13(4):662-675.