紫外-微波辅助碱处理新型黄麻脱胶工艺研究

张浩军,胡 岚,徐旭峰,严玉蓉

(1 华南理工大学材料学院,广东 广州 510641;2 重庆市纤维检验局,重庆 401121)

紫外-微波辅助碱处理新型黄麻脱胶工艺研究

张浩军1,胡 岚2,徐旭峰1,严玉蓉1

(1 华南理工大学材料学院,广东 广州 510641;2 重庆市纤维检验局,重庆 401121)

废麻脱胶工艺研究是非石油基石油资源的综合开发利用的一个重要的方法。采用紫外-微波辅助碱处理脱胶工艺对黄麻原麻进行脱胶处理,结果表明:通过优化脱胶工艺,使得黄麻纤维最佳残胶率为4.9%时,所需紫外处理2 h,微波处理10 min,碱液质量浓度为10 g/L,相对于常规碱处理时间减少了45.8%,碱液用量减少37.5%。环境扫描电镜分析结果显示,紫外光导致黄麻原麻纤维表面结构发生微细破裂,更利于碱液进入纤维内部,促使木质素和半纤维素等的溶解和脱出。

紫外;微波;黄麻;脱胶

黄麻作为天然纤维素纤维的一种, 属于人类比较早期开发和利用, 历史悠久的麻类品种。由于其产量大, 价格低, 力学性能优良, 以及种植容易, 对土壤破坏性小, 使黄麻的应用备受关注[1]。近年来, 随着人们对于3R(recycle, reuse, reduce)和可持续发展认识的进一步深入, 非石油基的天然纤维资源由于其可生物降解性和废弃物的综合利用优势, 麻类纤维再一次成为了高性能功能复合材料、 汽车填料、 隔音材料、 装饰、 复合材料以及装饰材料的重要原材料[2]。

天然麻纤维的脱胶处理是麻纤维应用不可缺少的重要步骤, 高效环保脱胶工艺的开发一直是该领域的重要研究方向。微波以其特殊的“内加热”方式在纤维脱胶领域越来越受青睐[3-5], 它可以大大缩短常规化学处理时间和处理剂的用量, 但是其脱胶效果尚受到原麻表面结构致密木质素的影响[6]。紫外老化是材料老化中最为常见的一种方式[6], 但是将紫外老化应用于黄麻脱胶工艺则鲜有报道。本文尝试利用紫外-微波处理技术辅助传统的碱煮脱胶工艺, 探求进一步缩短黄麻脱胶处理时间和碱处理化学试剂的用量, 达到环保高效黄麻脱胶处理的目的。

1 试验

1.1原材料

天然黄麻产自广东湛江吴江, 收割后未经任何处理。氢氧化钠(分析纯)由广州化学试剂厂生产。处理助剂A 和去离子水由实验室自制。

1.2黄麻处理工艺流程

黄麻脱胶处理工艺如图1所示。

图1 紫外-微波辅助碱处理黄麻脱胶工艺

紫外、 微波强化碱处理工序各工艺条件如表1所示。其中紫外处理采用实验室自制紫外光辐照装置HX UV—1, 紫外功率300 W, 波长365 nm。微波处理采用家用微波炉(WP700TL23-6, 格兰仕公司)进行处理, 所有样品采用百分之一电子天平(DJ-500J, 亚太电子天平)进行称重。

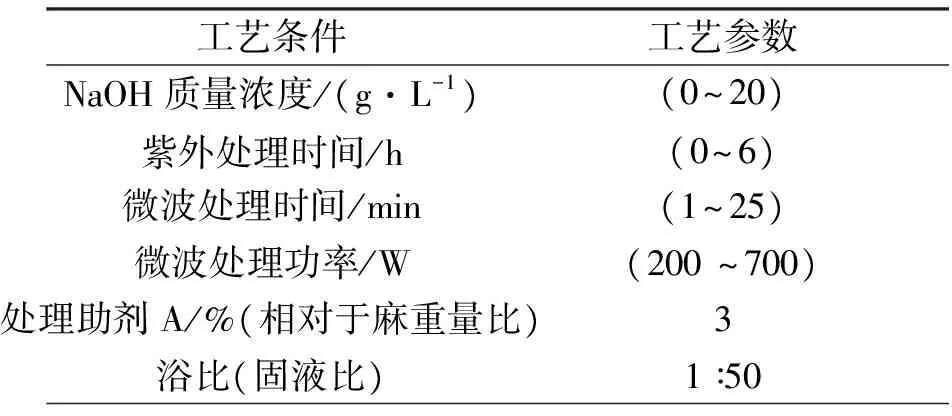

表1 紫外-微波强化碱处理工序工艺条件

1.3测试及表征

1.3.1 黄麻残胶率测定

依照GB 5889-86苎麻化学成分定量分析方法测定。

1.3.2 黄麻纤维表面形态分析

采用荷兰FEI公司的Quanta 200环境扫描电子电镜对紫外辐照前后和脱胶后黄麻麻片进行形貌表征,测试前对待测试样品进行表面喷金处理。

2 结果与讨论

2.1紫外处理时间对黄麻脱胶效果的影响

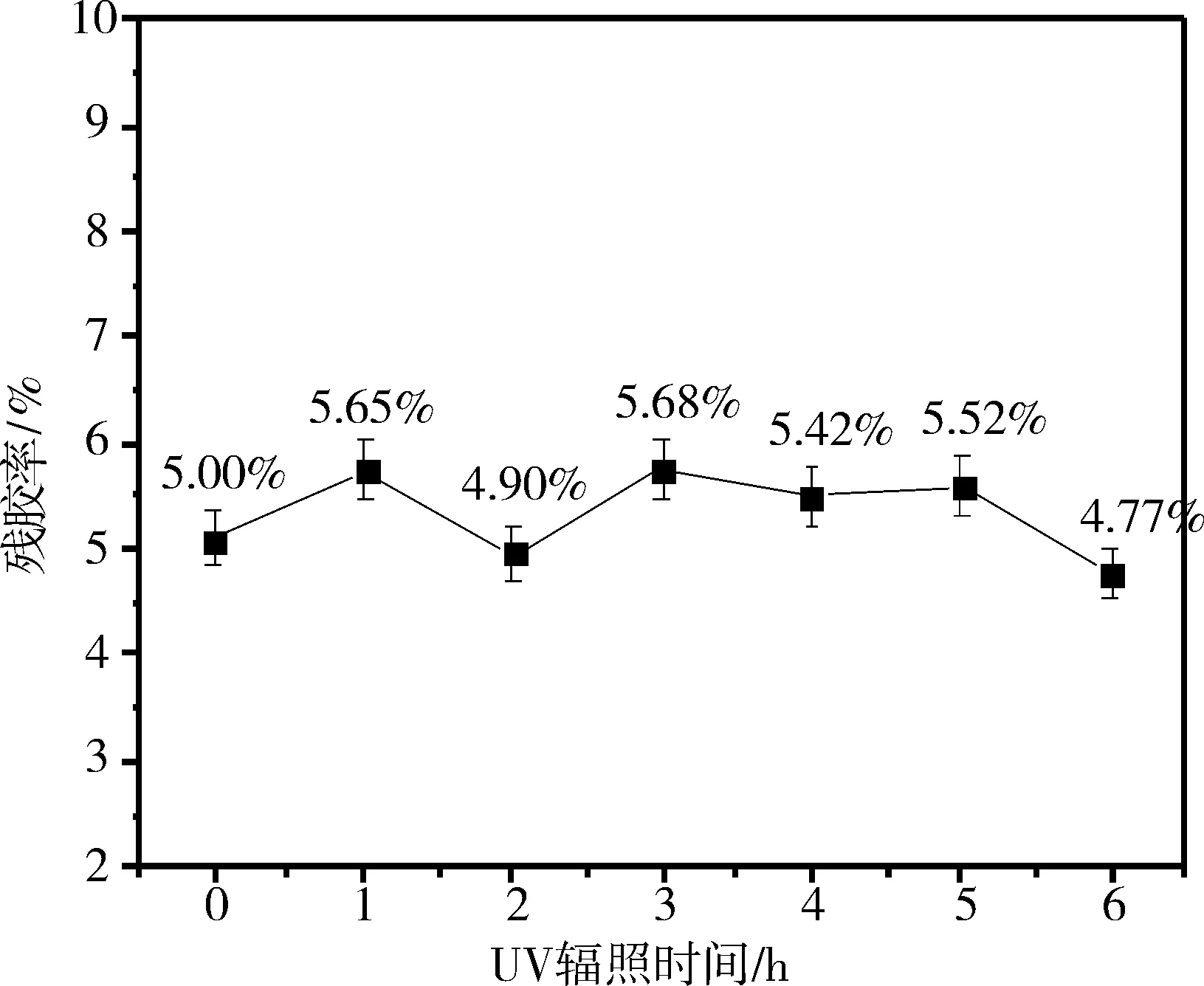

根据前期研究所得最佳微波辅助碱处理工艺[6], 固定NaOH质量浓度为15 g/L, 微波功率700 W, 微波处理15 min, 系统研究紫外处理时间对黄麻纤维残胶率的影响, 结果如图2所示。

图2 紫外处理对黄麻纤维残胶率的影响

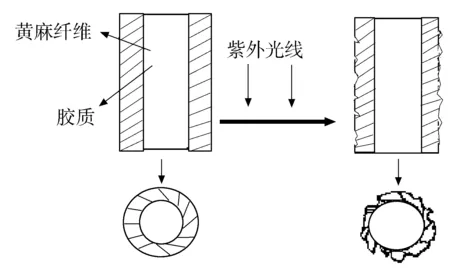

从图2可以看出, 黄麻残胶率随紫外处理时间的增加变化并不明显。究其原因, 紫外作用于黄麻, 是为了让紫外线光子的轰击能够深入胶质基体内部, 从而产生更多的活性基团、 游离键和分子空洞, 损伤和破坏纤维表面的胶质基体结构, 使其不稳定性增强, 表面裂纹增加, 甚至会有部分胶质脱落, 对后续脱胶处理起到积极的作用[7],如图3所示。

图3 UV-辐照的脱胶机理示意图[8]

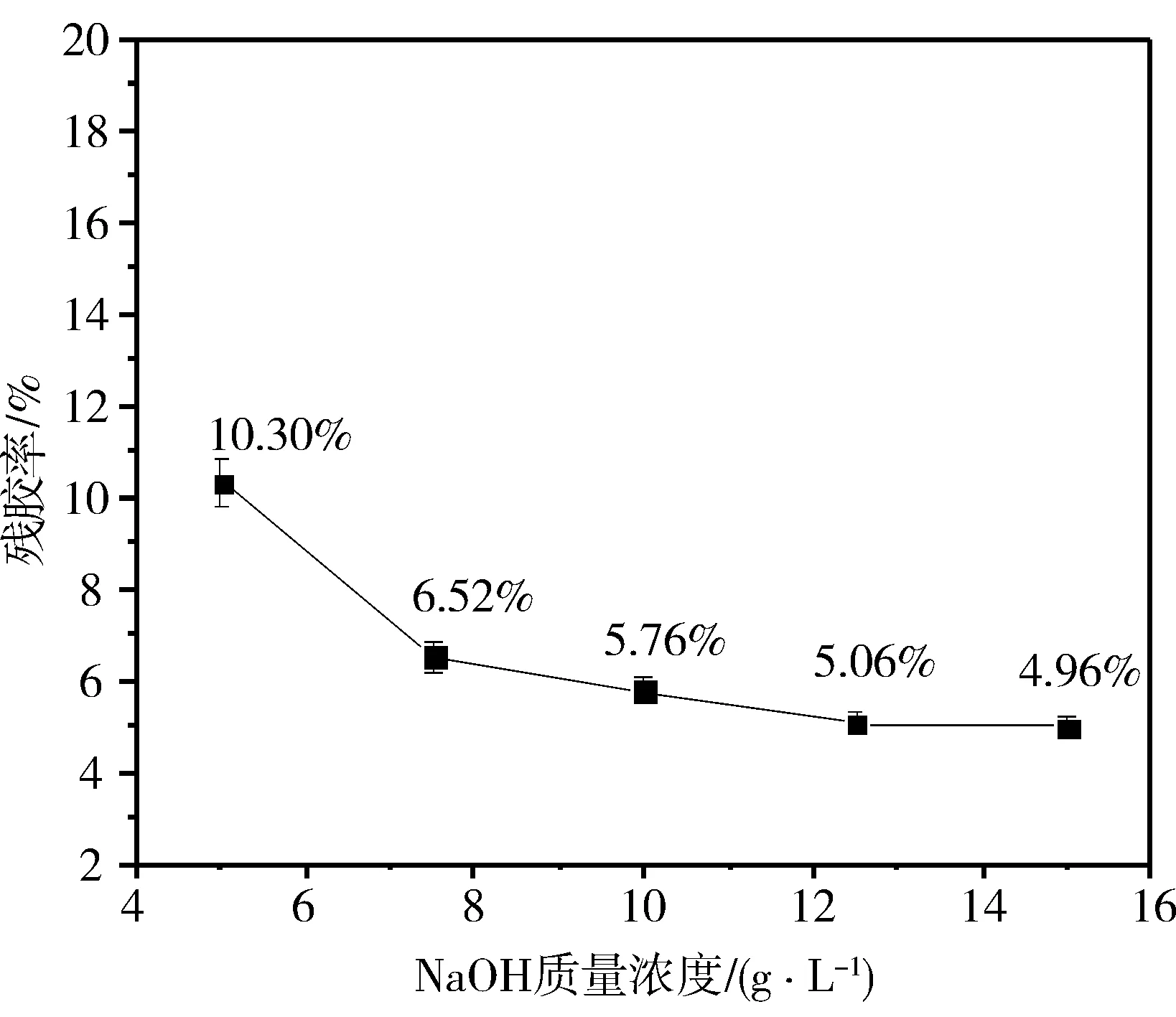

2.2碱液质量浓度对脱胶效果的影响

按照紫外、 微波强化碱处理黄麻脱胶工艺路线图和表1的工艺条件, 采用紫外处理2 h, 微波功率700 W, 采用不同氢氧化钠质量浓度对黄麻麻片进行处理, 黄麻纤维残胶率变化情况见图4。

图4 氢氧化钠质量浓度对黄麻纤维残胶率的影响 (紫外处理2 h, 辐照距离20 cm, 辐照强度300 W, 辐照环境温度80 ℃)

从图4可以看出, 随着碱液质量浓度的增加, 黄麻纤维的残胶率开始下降, 当氢氧化钠质量浓度为10 g/L时, 黄麻纤维残胶率与无紫外处理时的相仿, 均在4%~6%的区间范围。这时可初步证明紫外处理对黄麻纤维脱胶工艺产生了作用, 碱液质量浓度从15 g/L下降至10 g/L, 脱胶效果基本保持一致。

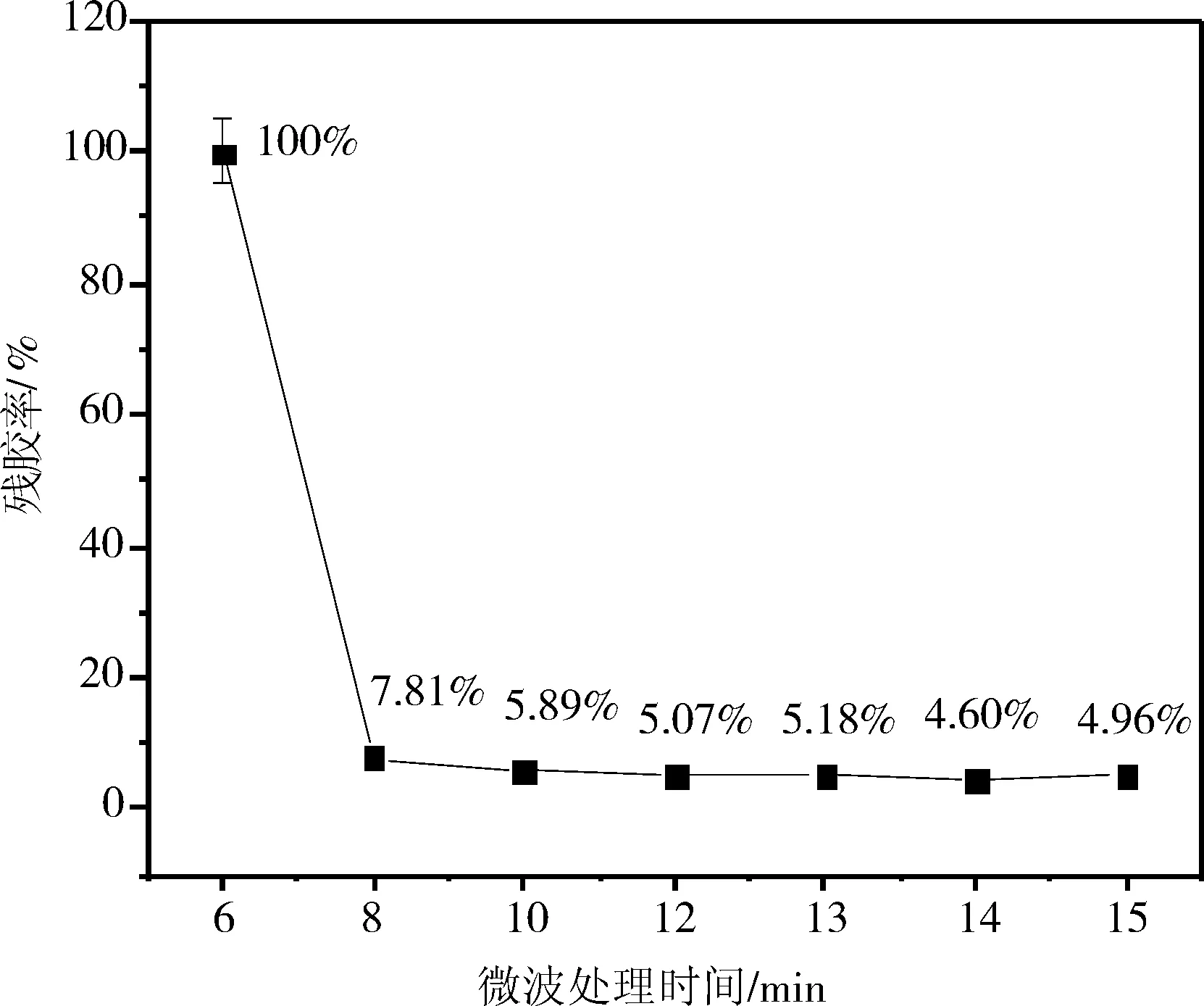

2.3微波处理时间对脱胶效果的影响

改变微波处理时间对黄麻麻片进行处理, 黄麻纤维残胶率变化情况如图5所示。

从图5可以看出, 微波处理时间从15 min减少至10 min, 残胶率保持在4%~6%之间, 证明了紫外处理对黄麻纤维脱胶有效, 能一定程度上减少微波处理时间5 min。随着微波处理时间的继续缩短, 脱胶难度越来越大, 微波处理时间为8 min时, 残胶率已上升至7.81%,至6 min, 已无法去除黄麻片表面胶质。

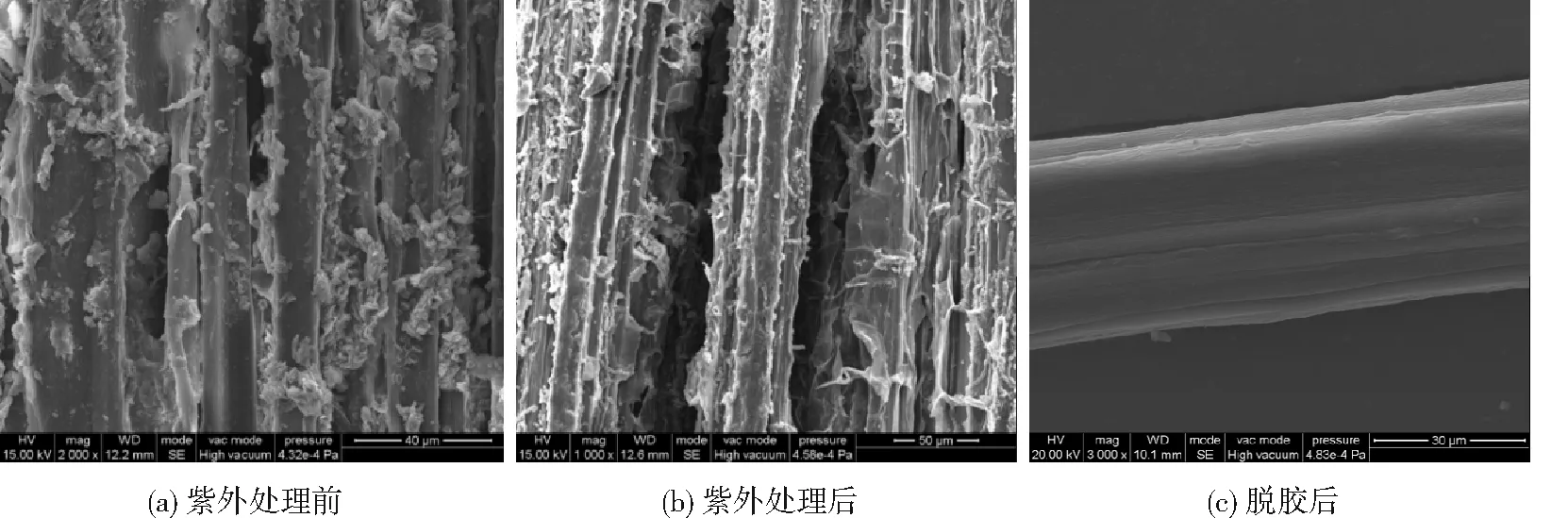

2.4紫外-微波辅助碱处理后黄麻纤维微观形态分析

用SEM环境扫描电子电镜对紫外处理前后

的黄麻麻片进行形貌表征, 结果如图6所示。

图5 微波处理时间对黄麻纤维残胶率的影响 (辐照距离20 cm, NaOH质量浓度15 g/L, 辐照强度300 W, 辐照环境温度80 ℃)

图6 紫外处理前后及脱胶后黄麻麻片表面结构

由图6可见, 由于紫外的辐照, 导致黄麻纤维表面结构发生破裂, 胶质的分散程度趋于明显化, 胶质的分散有利于其在碱处理时更好的溶于溶液中。同时, 这种粗化的结构有利于碱液更容易进入纤维的内部, 实现在较低的碱液浓度下达到相同的脱胶效果。从图6(c)可以看出, 脱胶后的黄麻纤维并没有多余的胶质附着在上面, 说明在脱胶工艺过程中被破坏了的胶质经过有效的处理, 可以避免其重新吸附在纤维上。

3 结语

(1)紫外-微波辅助碱处理黄麻脱胶最佳工艺条件为: 紫外处理2 h, 微波处理10 min, 碱质量浓度10 g/L, 可获得最佳残胶率4.9%。相对于常规碱处理时间减少了45.8%, 碱液用量减少37.5%。

(2)SEM结果显示, 由于紫外的辐照, 导致纤维表面结构发生破裂, 胶质的分散程度趋于明显化, 有利于在碱处理时胶质迅速溶于溶液中, 从而获得更加好的脱胶效果。脱胶后的黄麻纤维表面光滑, 不带有明显的残留胶质, 说明紫外、 微波辅助黄麻脱胶效果明显。

[1] 刘东升.精细化黄麻纤维的纺纱技术研究[D]. 上海: 东华大学, 2008.

[2] Yu J. Y. XIA Z. P. Study on the Tensile Properties of Jute/Cotton Blended Yarns Using Weibull Distribution[J]. 86th Textile Institute World Conference, 2008(3): 1819-1824.

[3] Farid Chemat Jacqueline Smadja MARIE E.LUCCHESI.Solvent-free microwave extraction of essential oil from aromatic herbs: comparison with conventional hydro- distillation[J]. Chromatogra, 2004(1043): 323-327.

[4] 陶进转. 微波辅助加热及高温高压脱胶对剑麻纤维结构的影响[J]. 中国麻业科学, 2012(1): 19-21.

[5] 邹小兵, 陶进转, 喻彦林, 等. 微波水蒸气法提取八角茴香挥发油[J].食品研究与开发,2010, 31(10): 238-240.

[6] 解昊. 聚丙烯无纺布的光老化与降解[D]. 广州: 华南理工大学,2013.

[7] 张城云. 汉麻纤维UV—冷冻—骤热—微波碱煮脱胶工艺研究[D]. 太原: 太原理工大学, 2012.

STUDYONDEGUMMINGPROCESSOFJUTEBYUV-MICROWAVEACCELERATEDALKALIZATION

ZHANG Hao-jun1,HU Lan2,XU Xu-feng1,YAN Yu-rong1

(1College of Material Science and Engineering South China University of Technology, Guangzhou 510641,China2 Chongqing Bureau of Fiber Inspection,Chongqing 401121,China)

Degumming processing is one of the most important steps in multi-application of non-petrol based sources like natural fibers . In this study, Ultraviolet light and microwave were used before traditional alkalization treatment, and an accelerated degumming process was used studied. Results showed that under the optimal conditions of UV exposure for 2h, microwave heating for 10min, and the NaOH concentration of 15g/L, the residual gum content of juts can reach to 4.9%. Compared to traditional alkali treatment, this method can reduce the treatment time by 45.8% and dosage of alkali by 37.5% . Based on SEM results, we found tht UV exposure step before alkali treatment on jute led to the surface fracture of jute original fiber , which favorited the alkali enter into the inner part of jut fibers and improve the chemical degradation of lignin and hemicellulose.

ultraviolet; microwave; jute; degumming process

2013-05-03

张浩军(1986-),男,广州人,硕士研究生,研究方向:高分子材料合成与制备。

科研与实践

1672-500X(2013)02-0001-04

TQ 123.1

A

10.3969/j.issn.1672-500x.2013.02.001