仿麻面料在成衣染色过程中的尺寸研究

钱 娟, 戴 鸿, 吴穗生

(1.西安工程大学服装与艺术设计学院, 陕西 西安 710048; 2. 广州纺织服装研究院有限公司, 广东 广州 510663)

仿麻面料在成衣染色过程中的尺寸研究

钱 娟1, 戴 鸿1, 吴穗生2

(1.西安工程大学服装与艺术设计学院, 陕西 西安 710048; 2. 广州纺织服装研究院有限公司, 广东 广州 510663)

以纯棉仿麻面料为例, 通过成衣染色实验, 研究纯棉仿麻面料在成衣染色过程中的缩水率情况, 从而合理的指导成衣染色纸样的缩水率加放。经过多次试验可以发现, 对于纯棉仿麻面料而言, 件染后成衣的缩率介于面料水洗缩率和染色后的缩率。同时, 根据纯棉仿麻面料在件染过程中的缩水特点, 找出了该种面料的大货纸样在推码放码过程中加放缩水率的参数以及加放缩水率的方法。

成衣染色; 纯棉仿麻; 推码放码, 加放缩率

成衣染色是指将布坯通过煮练成为半成品布坯以后, 先制成服装, 然后再通过成衣染色机在进行染色的一种加工技术[1], 也称件染。件染有着减少库存、 降低成本等优势, 服装企业可以先将半漂的坯布先做成服装, 进行小批量染不同的颜色进行试销售, 根据市场反馈得知消费者喜好的颜色, 然后再将后续大批的白坯服装染成该种颜色进行销售。未销售出去的其他颜色的服装也可以进行回炉重新染色, 这样, 既缩短了补货的时间, 也减少该类服装产品的积压[2]。并且, 成衣染色大小批量不限、 成品缩率稳定, 非常适合快速发展、 灵活多变的快消时尚服装行业[3]。件染是继打折促销之后的另一种解决库存的有效手段, 并且是从根源上来解决库存。

件染有种种优势, 已经广泛应用于毛衫、 锦纶制品和牛仔制品中[4]。在针织面料上的应用较多, 但是由于针织面料其编织结构和加工技术的本身使其具有尺寸不稳定性, 半漂的胚布在经过高温染色时本身就会有一定的回缩。如果将其制成服装再进行染色, 其成品服装的质量会由于变形、尺寸不合要求而下降[5]。目前纯棉针织品的成衣染色工艺已经相对比较成熟, 在染色条件不变的情况下, 控制成品服装尺寸和变形的关键在于对半成品布缩水率的控制, 找出成衣染色前后的缩水规律与面料缩水率之间的关系及变化规律, 并对服装纸样进行合理的调整。本文以纯棉仿麻面料为例, 通过对其在件染过程中的缩率变化进行分析和探索, 找出面料缩率与服装缩率之间的关系, 分析不同缩率对纸样推码放码的影响, 为件染服装纸样的放缩提供建议和理论依据, 同时为件染的实际生产提供理论和方法的指导。

1 成衣染色实验

1.1实验材料

纯棉仿麻面料采用60 S双股高捻度的纯棉纱线和28 S单股仿麻纱线经特殊织造与后整理工艺制作而成, 具有吸湿透气及快干功能(该面料是由广州纺织服装研究院有限公司生产和提供)。

1.2实验设备

服装制作设备: 纸、 剪刀、 卷尺、 直尺、 缝纫机等(由广州纺织服装研究院提供)。

染色烘干设备: 染缸、 染料、 量杯、 水、 表、 温度计、 烘箱等(由佛山长春行洗染厂提供)。

1.3实验过程

(1)将半漂布经过预缩后, 按照GB/T22849-2009国家标准进行缩水率的测试。

(2)根据所测得的缩率适当的对纸样进行调整, 制成白坯样衣后染色,

(3)测量染色前样衣各部位的尺寸, 包括衣长、 胸围、 肩宽、 腰围、 脚围、 前胸宽、 后背宽、 袖长、 夹圈、 前后领深等尺寸。

(4)进入染缸染色, 一定温度、时间过后进行烘干。

(5)再一次测量成衣各部位的尺寸, 部位同(3)步骤。

(6)对染色前后服装的尺寸进行测量和对比, 计算服装的染色缩率。

(7)将染色后的服装尺寸与成品尺寸进行对比, 适当调整纸样。

(8)重复以上步骤, 直到染色后的尺寸与成品尺寸相差在客户可接受的误差范围内, 即可确定纯棉仿麻面料的件染缩水率工艺参数。

2 缩水率分析

2.1面料的缩率

取同一批布, 不同卷的三条布, 分别剪取大小为700 mm× 幅宽 mm的两块布, 进行标记, 大小为500 mm×600 mm, 放置一定时间后分别进行水洗缩率测试和染色缩率测试。

假设洗前布样的长度为L0, 洗后为L, 则该面料的缩水率为:

(L-L0)/L0×100%

经过水洗挂干后所测得纯棉仿麻面料的缩水率如表1所示。

表1 缩水率 %

从表1中可以看出: 经向的平均缩率为-0.8%; 纬向平均缩率为-4%。这种仿麻面料的经向缩率大于或等于纬向缩率。

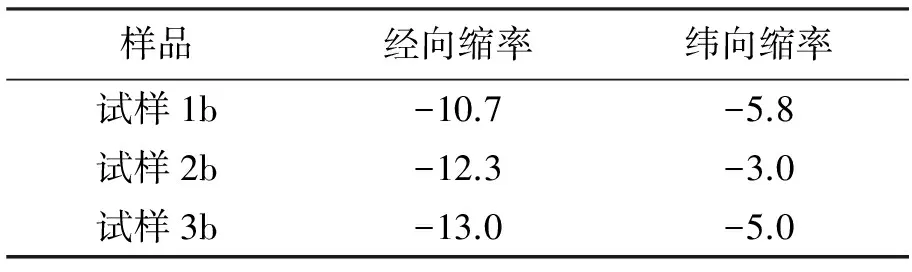

按照以上测缩水率的方法将标记好的布放到件染机里面与样衣一同染色, 染色抛干后的缩率如表2所示。

表2 染色缩率 %

从表2中数据可以看出: 纯棉仿麻面料经染色后,经向平均缩率为-11%, 纬向平均缩率为-4.6%。 经向缩率是纬向缩率的2.4倍左右。比较表1和表2, 可以发现, 不论是经向缩率还是纬向缩率, 面料经过染色抛干后的缩率均大于水洗的缩率, 并且经向的缩率变化比纬向缩率变化大。由于面料在件染机中要经过高温染色和不断的翻滚晕染, 而在水洗测缩率时的水洗温度只在40 ℃左右, 所以染色的缩率会大于水洗缩率。而经同一件染机染色的成衣的缩率则介于水洗缩率和染色缩率之间, 见表3。

表3 成衣的缩率 %

就经向缩率而言, 根据以上所测得的面料水洗缩率来对件染的纸样进行经向加放很明显会使得最终的成衣尺寸小于客户所要求的值, 因为面料的缩率只有-6.8%, 而成衣衣长的平均缩率为-8.3%, 如果要根据面料的染色缩率来对纸样进行调整显然也是不合适的。至于这三者之间到底有什么样的关系, 还需要进一步进行试验和验证。

2.2成衣衣长和胸围件染后的收缩量与纸样的放码

2.2.1 成衣衣长和胸围件染后的收缩量

根据件染前后所测量的数据可以分别计算出衣长、 胸围等各部位的缩水情况。

衣长缩量=件染后后中长-件染前后中长胸围缩量=件染后胸围-件染前胸围负值表示收缩, 正值表示伸长。

表4 样衣各部位的缩水情况 cm

备注: N为参与染色实验的样衣的数量。

从表4中可以看出, 衣长的平均缩量为-5.527 cm, 胸围的平均缩量为-0.597 cm, 夹圈的平均缩量为-1.294 cm, 前领深的平均缩量为-0.361 cm。

2.2.2 纸样的调整

首先, 对于衣长的纸样调整而言, 假设成品要求的衣长为L0, 纸样加放的缩水率为X, 件染前后衣长的差值的绝对值为△L, 纸样的衣长为L

若, △L为固定值, 则纸样的衣长就等于成品要求的衣长加上件染前后的差值, 也就是件染前后样衣在长度方向的平均缩量, 即L=L0+△L, 那么,按照公式[6]L0/(1-X)=L

可得到纸样加放缩水率X=△L/(L0+△L)

从纸样加放缩水率X的表达式中可以看出:当△L固定时,L0越大,X越小, 反之,X越大。

经同一件染机染色的成衣, 由于其染色的时间、 温度等条件都相同, 件染前后的缩量大致相同。这就是说在件染纸样放码的过程中, 同一款不同码的衣服需要加放不同的缩率, 才能使件染后的成衣达到成品尺寸要求的衣长。这势必在实际生产过程中造成一定的麻烦, 因为纸样师傅在推码放码操作的时候, 男装都是按照大码所加放的缩率来完成对其他加大码、 小码的推板。那么这两种方法得到的纸样尺寸到底有什么样不同呢?

假设大码的要求衣长为70, 档差为2。即, XXL码:L01=74; XL码:L02=72; L码:L03=70;M码: L04=68;S码: L05=66, 单位均为cm。

从表4中可以看出, 衣长的平均缩量△L=-5.527≈5.53, 按大码L03=70来计算, 可以算得纸样应该加放的缩水率为7.3%。按照以下两种方法来推码:

方法一: 按照衣长的平均缩量来加放, 来得到纸样的衣长;

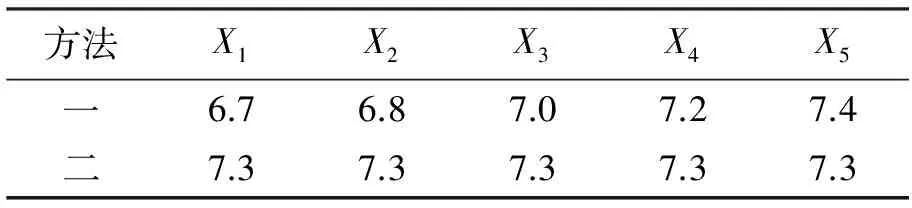

方法二: 按照缩率为7.3%进行计算, 用公式:L0/(1-X)=L来得到纸样衣长,可得到表5。

表5 5两种方法所得衣长对比 cm

其中, 方法一中,L1=L01+△L;方法二中,L1=L01/(1-7.3%),L2、L3、L4、L5的值依次类推而得到。从表5中可以看出, 用方法一和方法二所得到的衣长相差在0.02 ~0.33 cm之间不等, L码相差最小, 最大码和最小码相差最大, 但是都不超过0.5 cm 。

按照两种方法所得衣长推算缩水率的大小对比见表6。

表6 两种方法的实际缩水率对比 %

其中,X1=△L/(L01+△L),X2、X3、X4、X5的值依次类推可以得到。从表6中可以看出, 依照方法一所推导出的实际缩水率有随着衣长的递减而呈现递增的趋势, 各个码数之间的缩水率也都不相等。不仅衣长的放码会出现这样的问题, 其他部位也是同样的道理, 这就需要纸样师傅有效的结合两种方法, 对件染服装的纸样进行缩水率加放, 并完成推码和放码工作。

3 结论

(1)面料的水洗缩率小于面料的染色缩率, 而成衣件染的实际缩率则介于水洗缩率和染色缩率之间。

(2)通过件染实验的数据收集和分析, 可以得到成衣各个部位的缩量的最大值、 最小值、 均值等。其中, 衣长的平均缩量为-5.527 cm, 胸围的平均缩量为-0.597 cm, 夹圈的平均缩量为-1.294 cm, 前领深的平均缩量为-0.361 cm。

(3)对于纸样的加放, 可以结合两种方法, 先按照同一个缩率对大码进行加放, 然后再推码的时候对差距较大的最大码和最小码进行适当的调整。

件染行业前景广阔, 近年来发展迅速, 在不断满足快捷、时尚、个性化的穿着需求的同时, 件染也不断从低品质服装走向高品质服装的行列。这就需要对件染服装的质量从纺织、成衣制作、染整的各个环节来进行控制, 提高质量和效益, 才能更好地帮助企业从根本上减少库存。

[1] 陈学军.纯棉针织衫件染的生产工艺[J].针织工业,2001(2):57-59.

[2] 齐思成,高其昌.成衣染色介绍[J].天津化工,1990(4):41-43.

[3] 林世发.成衣染色技术[J].针织工业.1991(1): 50-51.

[4] 覃余敏.成衣染色的现状与发展[J].江苏丝绸.2006(6):21-23.

[5] 何恩佳.针织品成衣染色工艺探讨[J].针织工业.1993(5):14-16.

[6] 夏文会,熊莹.服装工业制版加放缩水率计算方法的研究[J].大科技,2010(3),322-323.

CHANGINGSIZEOFLINENFABRICIMITATEDBYPURECOTTONINGARMENTDYEINGPROCESS

QIAN Juan1, DAI Hong1, WU Sui-Sheng2

(1.College of Art amp; apparel Design, Xi'an Polytechnic University, Xi'an 710048,China; 2. Guangzhou Textile Research Institute Co., Ltd., Guangzhou 510663, China)

Shrinkage of linen fabric imitated by pure cotton in garment dyeing process was researched, which can help to revise the pattern in order that the final garment size can meet the requirements. After several tests, for linen fabric imitated by pure cotton, it was found that a dying garment shrinkage rate was higher than the washing shrinkage of the fabric and lower than the dying fabric. Meanwhile, according to the shrinkage characteristics, the shrinkage added parameters and methods of the fabric's production pattern are indentified during size grading.

garment dyeing; linen fabric imitated by pure cotton; size grading;shrinkage added

2013-04-16

钱娟(1988-), 女, 陕西省安康市人, 硕士研究生, 研究方向为服装结构设计。

1672-500X(2013)02-0012-04

TS 116

B

10.3969/j.issn.1672-500x.2013.02.004