改性、 异形截面吸湿排汗涤纶长丝生产工艺探讨

王建国

(杭州蓝孔雀化学纤维股份有限公司, 浙江 杭州 310015)

改性、异形截面吸湿排汗涤纶长丝生产工艺探讨

王建国

(杭州蓝孔雀化学纤维股份有限公司, 浙江 杭州 310015)

探讨了采用化学改性和异形截面相结合的方法, 生产吸湿排汗涤纶长丝产品的纺丝工艺及后加工工艺。结果表明: 纺丝工序控制改性聚酯切片含水率在0.003%以下、 纺丝温度在288~290 ℃、 POY的卷绕速度为2 900~3 100 m/min; 假捻变形工序采用1-5-1摩擦盘组合、D/Y比控制在1.7~1.9、 车速为550~650 m/min时, 可开发生产出性能好、 质量高的异形截面吸湿排汗涤纶长丝产品。

涤纶; 改性; 异形截面; 吸湿排汗; 生产工艺

近年来, 人们对服装面料的舒适性、 健康性、 安全性和环保性的要求越来越高, 随着人们在户外活动时间的增加, 休闲服与运动服相互渗透和融为一体的趋势日益受到广大消费者的青睐。对这类服装面料的要求是, 既要具有良好的舒适性, 又要在活动时, 人体出汗的情况下, 服装不会黏贴皮肤而产生冷湿感。于是要求面料所用的纤维要具有吸湿排汗的功能, 一般来讲, 最为行之有效的方法有三种[1]: 一是通过引入亲水性基团接枝共聚, 增加纤维本身吸湿排汗的性能; 二是通过改变喷丝孔形状, 使纤维纵向产生许多沟槽, 通过这类异形纤维表面沟槽的芯吸效应起到吸湿排汗的作用; 三是通过采用特殊的表面活性剂处理, 让纤维表面形成亲水性较强的高分子覆盖物, 即在DTY后加工过程中采用亲水性极强的油剂对纤维进行处理, 此方法对增强纤维吸湿排汗效果虽然较好, 但由于耐水洗性差,一般经过50次洗涤后, 纤维的吸湿排汗效果就会消失, 不符合国内穿衣习惯(此方法在国外有一定市场)。目前, 市场对纤维吸湿排汗效果的要求越来越高, 单纯采用其中一种方法已经无法满足市场要求, 只有将化学改性与异形截面很好的结合起来, 才能大幅度提高产品吸湿排汗性能。我公司使用改性聚酯切片, 在间接纺装置上成功开发出十字形异形截面吸湿排汗涤纶长丝。本文以83 dtex/48 f十字形截面吸湿排汗涤纶长丝生产为例, 对该类产品的纺丝及后加工生产进行了工艺探讨。

1 实验条件

1.1原料

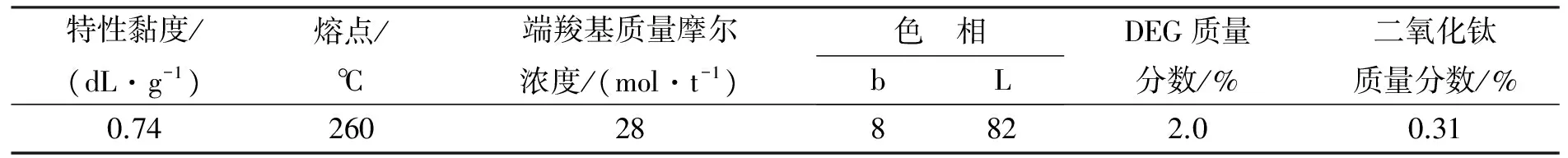

我司自制改性聚酯切片, 同常规半光聚酯切片相比, 其特性黏度略高, 端羧基质量摩尔浓度和DEG质量分数偏高, 具体质量指标见表1。

表1 原料主要指标

1.2设备与仪器

(1)前纺工序

螺杆挤压机: 德国Barmag公司;

POY纺丝设备: 意大利NOY公司;

卷绕设备: 德国Barmag公司;

条干仪: 瑞士USTERⅢ型;

强伸测试仪: 德国FPA.M;

张力仪: CM—100R, 日本村田公司。

(2)后纺工序

DTY加弹机: FTF8E3, 法国ICBT公司;

缕纱测长仪: METRZCN.9, 意大利BRANCA IDEALAIRSAS;

强伸测试仪: UST/4, 德国-TEXECHNA;

卷缩测试仪: KMGME, 德国-TEXECHNA。

1.3工艺流程

改性聚酯切片→存储料仓→振动筛→脉冲输送→预结晶→干燥→熔融挤压→静态混合器→计量泵→纺丝箱体→侧吹风→卷绕机→POY丝卷

POY原丝→导丝器→第一罗拉→第一热箱→假捻器→第二罗拉→网络喷嘴→第二热箱→第三罗拉→上油辊→卷绕成型

2 纺丝工艺条件的探讨

2.1切片干燥

使用改性切片生产细旦异形涤纶长丝的纺丝过程中, 切片含水对纺丝过程和后加工运行、 产品质量有着严重的影响, 切片含水率高, 在纺丝过程中水分易汽化, 形成气泡丝, 造成毛丝和断头, 形成飘丝缠辊严重。同时聚酯高分子在纺丝过程中易产生剧烈的水解, 出现熔体破裂, 造成纺丝异常, 后加工困难, 纺丝过程中熔体含水量的分布不匀和差异会造成染色不匀。另外, 改性切片由于通过接枝共聚引入了亲水性基团, 改变了原有聚酯大分子链结构, 使切片相应的玻璃化温度、 冷结晶温度、 熔点、特性黏度等较常规切片有所变化, 且表层含水较常规切片高20%, 切片进入预结晶器接触到热空气后, 极易黏连结块, 导致结晶不匀, 严重时发生堵料现象。所以适当降低结晶温度、 延长结晶时间、 加大风量, 同时降低干燥温度、 延长干燥时间是保证结晶、 干燥效果的关键。实验证明经分子筛处理后空气露点保持在-65 ℃以下, 送风压力0.3 MPa, 预结晶温度 115~121 ℃(较常规半光切片降低20~25 ℃), 预结晶时间约6~8 h, 干燥温度125~133 ℃(较常规半光切片降低30~40 ℃), 干燥时间10~12 h, 切片干燥效果好, 含水在0.003%以下。

2.2纺丝工艺[2]

2.2.1 纺丝温度

改性切片中引入了亲水性基团, 在纺丝过程中易降解, 纺丝温度过高会造成纺丝困难, 且生产现场会有大量刺鼻味道, 同时总纤度较低的异形长丝由于泵供量小, 熔体在管道中停留时间较长, 若熔体温度偏高, 会加剧聚酯的降解, 产生毛丝、 并丝等不正常现象, 使纺丝难以正常进行; 另一方面较高的纺丝温度将会影响异形丝在纺丝中的骤冷效果, 从而影响其异形度。

但是异形截面长丝, 纤维比表面积较常规圆形纤维大得多, 故必须提供足够的温度, 保证熔体流动性能, 减少熔体在管道中的松弛时间, 降低喷丝孔中的弹性效应, 喷丝孔出口有较好的膨化效应, 还可保证喷丝板板面温度。适当的纺丝温度, 可以降低熔体表观黏度, 提高熔体均匀性, 降低纺丝张力, 使异形丝可纺性和拉伸性能得到改善, 提高后加工的可纺性能。充分考虑上述影响后, 选择纺丝温度288~290 ℃, 纺丝正常。

2.2.2 冷却条件

异形纤维密度低, 丝条比表面积大, 因而丝条表面张力极大, 在纺丝张力和表面张力共同的作用下, 丝束有形成圆形纤维的趋势。纺丝张力和表面张力越大, 这种趋势就越明显。因而, 降低冷却吹风风温, 提高冷却吹风风速, 有利于使纤维具有较好的异形度。但如果冷却条件过于剧烈, 丝条会发脆、 发硬, 不能形成良好的皮芯结构, 纤维韧性较差, 且异形容易走样, 使得同一束丝中的单丝不匀性加大。

实验表明: 采用侧吹风方式, 吹风温度在17~19 ℃、湿度在85%、 风速在0.5~0.6 m/s时, 异形纤维冷却成形效果较好。

2.2.3 纺丝组件

喷丝板的设计要保证组件上机后, 位于喷丝板上任何位置的喷丝孔的吹风效果均匀稳定。我司采用十字形异形截面喷丝孔的喷丝板, 选择不同规格的金属砂, 按照一定的配比组装组件, 起始压力在15.0 MPa, 纺丝过程无弯头丝、 并丝和飘丝等异常情况出现, 生产正常。

2.2.4 纺速及卷绕工艺

异形丝丝条比表面积大, 在纺丝及后加工过程中同所接触的部件摩擦力加大, 易造成毛丝。 因此, 为保证后加工的顺利进行和产品的质量, 前纺工序POY的卷绕速度应偏低一些, 控制在2 900~3 100 m/min, 这样丝条的断裂伸长率稍大, 可在125%左右。同时, 必须保证上油均匀且适量, 对于减少后加工毛丝, 防止加工时退绕张力或所受摩擦阻力不匀而造成吸色不匀、 染色段斑均可起到很大的作用。

2.3POY物理性能指标

上述工艺所生产131 dtex/48 f涤纶POY的物理性能指标见表2。

表2 131 dtex/48 f涤纶POY物理性能指标

3 后加工工艺

3.1拉伸变形机的选用[3]

十字形截面涤纶POY因其异形细旦, 丝条比表面积大, 在加工时受接触部件摩擦力大, 易出毛丝, 且易受力不均, 造成局部拉伸不匀, 产生染色不匀, 出现半透性条状段斑。我们选用FTF8E3型拉伸变形机, 并选用滕高PU摩擦盘, 用摩擦因数尽量低的导丝器, 使用低摩擦系数的犁地瓷件, 各道工序尽量减少对丝条的损伤。

3.2假捻变形工艺参数

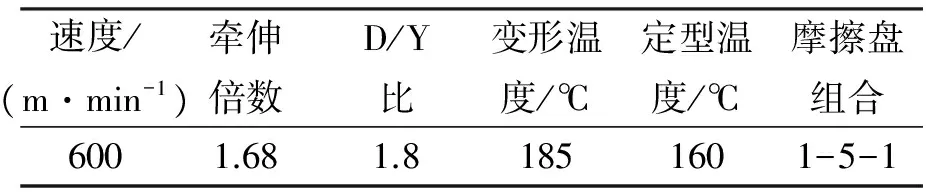

假捻变形工艺参数见表3。

表3 假捻变形工艺参数

3.3速度

为获得性能及外观优良的吸湿排汗DTY成品, 丝速不宜选择太高, 宜在550~650 m/min。

3.4牵伸倍数

拉伸比设定太高, 加工时易产生毛丝、 毛圈甚至毛团; 若拉伸比设定太低, 则可能产生僵丝、 僵点、 染色段斑, 生产运行不稳定。通过实验证明, 拉伸比在1.60~1.80范围内效果较好。

3.5D/Y比

细旦异形产品D/Y比的选择要比常规产品偏低, 以降低假捻度和卷曲收缩率, 增加单丝接触面积, 减小单丝间缝隙, 提高毛细吸湿效应。但如果D/Y比太低, 则解捻张力T2会显著升高, 也易产生毛丝, 且致使卷曲收缩高, 减弱产品毛细吸湿效应。试验表明: D/Y比选用1.7~1.9较为合适。

3.6第一热箱温度和第二热箱温度

为能保证丝条卷曲收缩率稍低, 各单丝排列紧凑, 单丝间空隙尽量小, 毛细效应明显, 吸湿排汗效果好, 第—热箱温度设定在满足变形所需前提下, 可偏低一些。但太低不能保证拉伸所需热量, 卷曲收缩太差。第二热箱温度为定型温度, 对细旦纤维结构稳定性和手感亦有一定影响, 并能消除纤维的残余扭矩, 有利于织造的顺利进行, 但定型温度太高会使手感变硬, 若太低则定型不好。因此综合考虑: 第一热箱温度控制在180~190 ℃, 第二热箱温度宜控制在150~170 ℃为最佳。

3.7网络度

网络度太多或太牢, 会破坏毛细效应的形成, 影响其吸湿性能; 无网络又会影响后道织造加工, 因此为便于织造, 应对产品加以适当的网络。生产中我们使用P102喷嘴, 空气压力0.10 MPa效果最为理想。

3.8DTY主要物理性能指标

83 dtex/48 f吸湿排汗DTY主要物理性能指标见表4。

表4 83 dtex/48 f吸湿排汗DTY主要物理性能指标

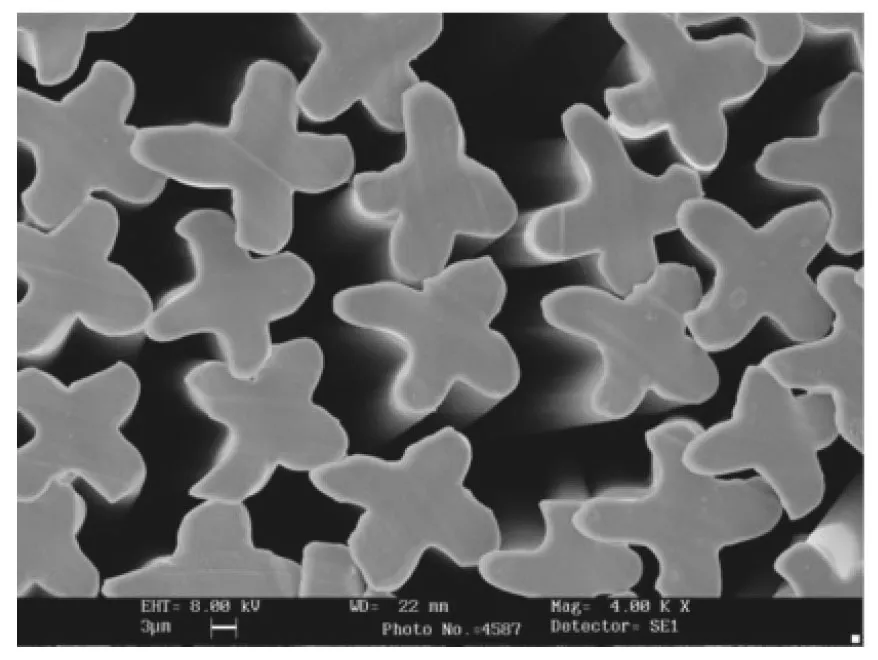

83 dtex/48 f吸湿排汗DTY截面形状见图1。

图1 83 dtex/48 f吸湿排汗DTY截面电镜图

从图1可以看出, 产品截面呈十字形, 形状较好, 单丝间间隙明显。

4 吸湿性能测试

表征吸湿性的方法很多, 通常滴液法是将试验布样放在实验平台上, 在距离布样150 cm的高度, 用内径为2.5 mm的滴管进行滴液, 如果布样能在1 s之内将水迅速扩散吸干, 则说明布样具有良好的吸湿性能。最大吸湿高度也是表征吸湿性能的指标之一, 通常是取3~5 cm宽、 30cm长布样垂直悬挂, 下端浸在水槽中, 让其充分吸水, 水分所能到达的高度越高, 则布样的吸湿性能越好。我们研制的异形丝的布样在进行测试时, 水珠扩散时间不到0.3 s, 且产品织物最大吸湿高度可达170 mm。

5 结论

(1)控制好纺丝工艺, 采用侧吹风, 通过十字截面等异形喷丝板, 可纺出加工性能好、 吸湿性能佳的细旦异形截面吸湿排汗涤纶POY。

(2)选用ICBT公司8E3型细旦丝拉伸变形机, 采用PU摩擦盘及摩擦因数低的导丝器, 可生产出毛丝少、 染色均匀的异形截面吸湿排汗涤纶DTY。

[1] 李允成, 徐兴华. 涤纶长丝生产[M]. 北京: 中国纺织出版社, 1995.

[2] 董纪震. 合成纤维生产工艺学[M]. 北京: 纺织工业出版社, 1993.

[3] 王荣光. 涤纶长丝设备的使用与维护[M]. 北京: 中国纺织出版社, 1997.

PROCESSOFMOISTURE-ABSORPTIONANDSWEET-DISCHARGEABLEPOLYESTERFILAMENTWITHMODIFIEDANDSPECIAL-SHAPEDSECTIONMETHOD

WANG Jian-guo

(Hangzhou Blue Peacock Chemical Fiber Co.,Ltd., Hangzhou 310015, China )

Based on the combination of chemical modified and special-shaped section methods, the characteristic of spinning process and post-processing for producing moisture-absorption and sweet-dischargeable polyester filament is discussed. The results show that: When spinning process maintain the moisture content of modified polyester chips below 0.003%, the spinning temperature within 288-290 ℃, POY winding speed from 2 900 m/min to 3 100 m/min; False twist texturing process using 1-5-1 friction plate assembly, D/Y ratio control within 1.7~1.9, the speed within 550-650 m/min, a good performance and high quality of special-shaped section polyester filament, which has moisture-absorption and sweet-dischargeable characteristic, can be produced.

polyester; modified; special-shaped section; moisture-absorption and sweet-dischargeable; process

2013-03-24

王建国(1965-), 男, 浙江杭州人, 化纤工程师, 主要从事化纤产品的生产及新产品开发工作。

1672-500X(2013)02-0005-04

TQ 342.21

B

10.3969/j.issn.1672-500x.2013.02.002