活性染料低盐染色大生产试验

李冬梅, 李树华

(佛山市顺德金纺集团有限公司,广东 佛山 528305)

活性染料低盐染色大生产试验

李冬梅, 李树华

(佛山市顺德金纺集团有限公司,广东 佛山 528305)

采用溢流染色机对全棉针织布进行阳离子改性及低盐染色大生产试验。通过CL-800阳离子改性剂与前处理同浴的方法改性织物。研究改性浴配方及改性工艺对织物染色深度的影响。结果表明, 改性剂质量浓度为4 g/L, 氢氧化钠质量浓度为4 g/L, 经90 ℃, 30 min改性的织物, 在染色时盐用量为普通织物常规染色方法的一半, 色牢度与常规法基本相当。

阳离子改性; 活性染料; 低盐染色; 溢流染色机

活性染料的分子结构较简单、色泽鲜艳、色谱齐全、使用方便, 而且与纤维素纤维以化学键结合, 因而有良好的染色牢度, 是以棉为代表的纤维素类织物的首选染料。然而, 因为纤维素上的羟基在染液中容易离解成羟基阴离子, 与活性染料阴离子产生静电排斥作用, 导致上染率很低。为了克服电荷障碍, 获得高的上染率, 传统的方法是在染液中加入大量元明粉、食盐等无机盐[1]。染色废液中含有大量的既无法回收又无法降解的无机盐排出, 严重污染水质, 造成土地盐碱化等, 对环境有较大的破坏作用。因此, 从环保角度考虑, 必须减少染色时无机盐的用量。为了达到此目的, 需要对棉等纤维素织物进行阳离子改性[2-4], 使其在溶液中带上电荷, 更易接近活性染料阴离子, 从而在低盐甚至无盐的条件下, 获得高的上染率。

目前, 对无盐或低盐染色的研究基本上还处于实验室阶段, 很少进行产业化试验及应用。本文在溢流染色机中分别对棉织物进行阳离子改性和活性染料染色大试, 研究改性液配方、改性工艺条件对染色深度的影响, 确立适合溢流染色机的最佳改性条件。

1 实验部分

1.1实验材料及药品

全棉针织布(精梳纯棉针织双面布)阳离子改性剂CL-800( 广州湘中助剂有限公司), 多功能前处理剂BCN(德司达公司), 氢氧化钠, 渗透剂(德美化工有限公司), 匀染剂CT-PA,中温酵素HS( 东莞长泰化工有限公司 ), 活性红WH-B, 活性黄WH-3R, 活性黑WH-B, 纯碱, 食盐, 以上药品均为工业品。

1.2实验设备

溢流染色机, 型号规格: ECO-8-1T, 立信染整机械有限公司。

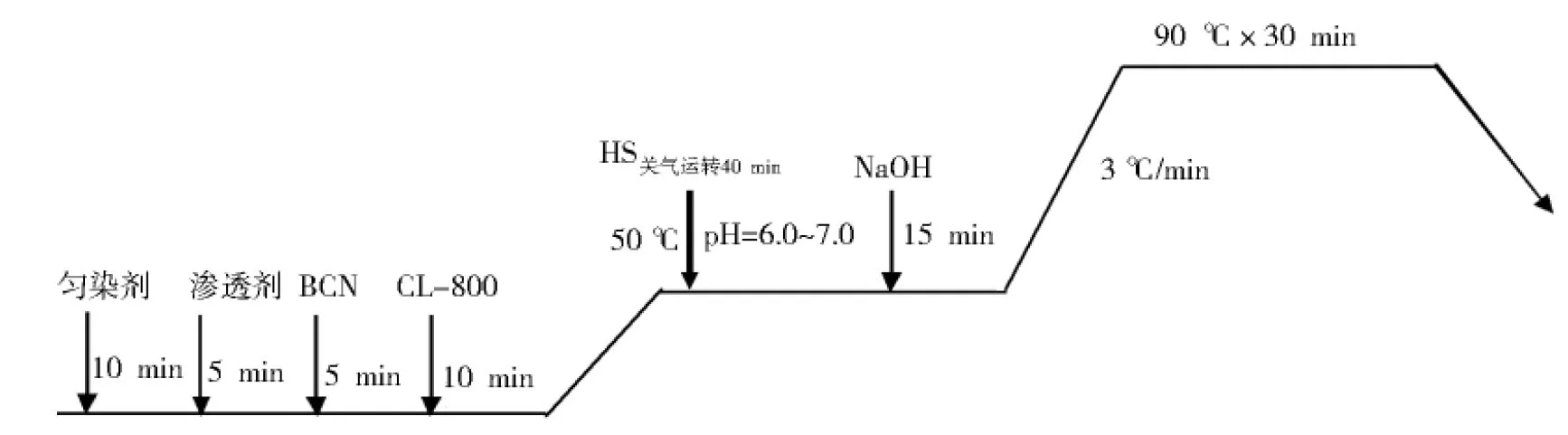

1.3全棉针织布的改性

本试验为精梳纯棉布中深色染色, 故采用了不漂底工艺。前处理与改性同浴。

前处理及改性处方:多功能前处理剂BCN: 1 g/L; 改性剂CL-800: X g/L;

NaOH(片状):X g/L;匀染剂CT-PA:3 g/L, 渗透剂 0.2~0.5 g/L; 酵素HS: 0.05 g/L; 浴比1 ∶15。

工艺曲线:

1.4改性纯棉针织布的染色

本研究试验了两组颜色, 即深蓝色及深咖啡色, 染料拼色配比如下:

深蓝色: 活性红WH-B 1%(owf); 活性黄WH-3R 0.5%(owf); 活性黑WH-B 3.5%(owf)。

深咖啡色: 活性红WH-3B 1%(owf); 活性黄WH-3R 3.5%(owf); 活性黑WH-B 0.5%(owf)。

染料用量5%(owf)

工艺曲线:

1.5测试

染色深度用k/s值表示, Datacolor 600TM 电脑测色配色仪测试; 耐摩擦色牢度按GB /T 3920—2008《纺织品色牢度试验 耐摩擦牢度》测试, 耐皂洗色牢度按GB /T 3921—2008《纺织品色牢度试验 耐皂洗色牢度》测试。

2 结果与讨论

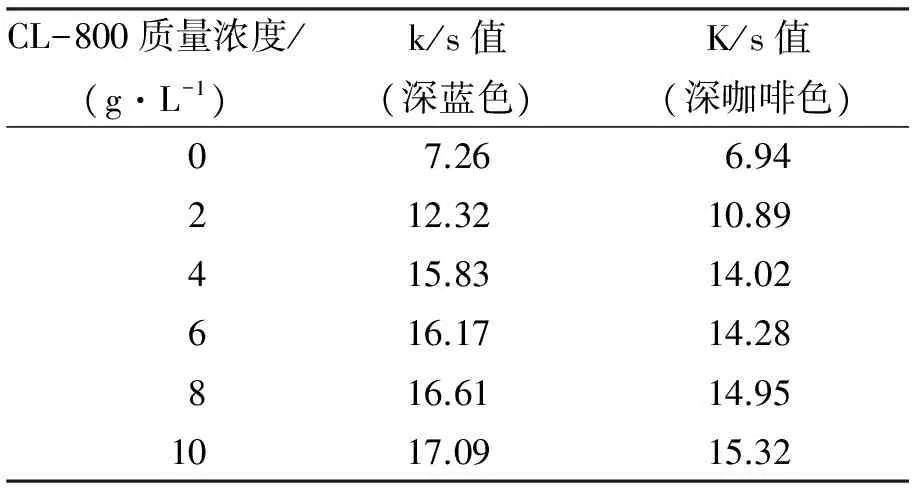

2.1改性剂质量浓度对染色的影响

改性浴中, NaOH质量浓度为4 g/L, 分别采用不同用量的改性剂CL-800对织物进行改性, 然后对改性后织物染色, 染液中氯化钠的加入量为同染料用量的非改性织物常规染色法加入量的50%。结果如表1。

表1显示, 改性剂质量浓度对染色深度有重要影响, 改性剂CL-800超过4 g/L时织物得色量较高, 之后继续增加改性剂质量浓度, 其染色深度没有明显加深。这是因为改性剂质量浓度达到一定值后, 继续增加改性剂, 其主要还是被附集在织物纤维表面, 与带阴离子的染料以静电力相吸, 这部分染料并未与纤维素形成化学键结合, 而是成为浮色在皂洗时被洗掉, 所以得色深度增加很少。从试验中还观察到, 改性剂质量浓度超过8%后, 出现色花等染色不均匀现象。从成本考虑我们选择了改性剂质量浓度为4 g/L。

表1 改性剂质量浓度对k/s值的影响

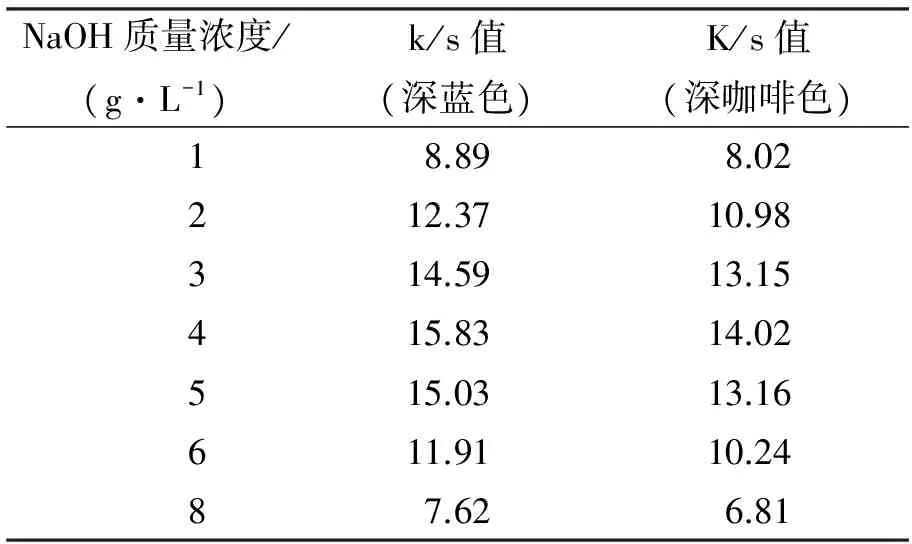

2.2改性液中碱的质量浓度

设定改性剂CL-800的质量浓度为4 g/L, 改变NaOH的质量浓度, 对织物进行改性, 改性织物低盐染色, 染色深度如表2。由表2可见, 在改性液中氢氧化钠质量浓度为4 g/L时获得的改性织物, 染色后k/s值最大。本体系棉布的纤维素与改性剂发生的是亲核反应, 需要在碱性环境才能完成, 所以体系中碱质量浓度需要达到一定值, 才能实现有效的阳离子化, 使后续的染色在低盐条件下获得良好的得色深度。但碱质量浓度过高, 加速了改性剂水解, 同样降低了改性的有效性。所以, 最佳方案氢氧化钠质量浓度选用4 g/L。

表2 改性液中碱质量浓度对k/s值的影响

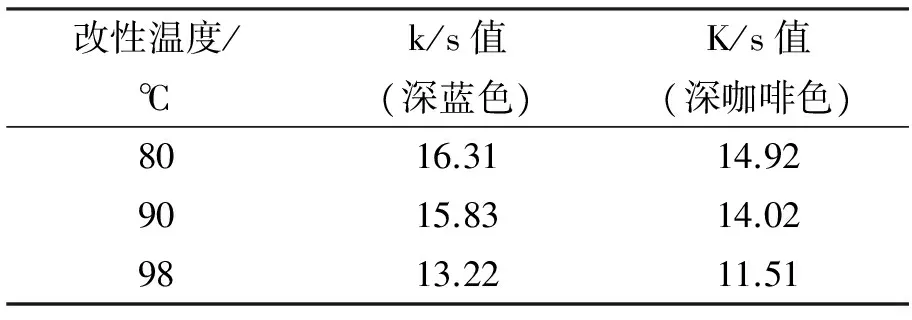

2.3改性温度的影响

织物经80 ℃×30 min、 90 ℃×30 min、 98 ℃×30 min前处理与改性一浴法处理后, 进行染色试验。结果如表3所示。表明, 80 ℃得色最深, 90 ℃得色较深, 98 ℃得色较浅。试验还观察到, 80 ℃下改性的织物布面效果不佳, 而90 ℃和98 ℃改性的织物, 布面效果好。综合染色深度和布面效果, 选定90 ℃×30 min作为织物改性的较佳温度与时间。

表3 改性温度对k/s值的影响

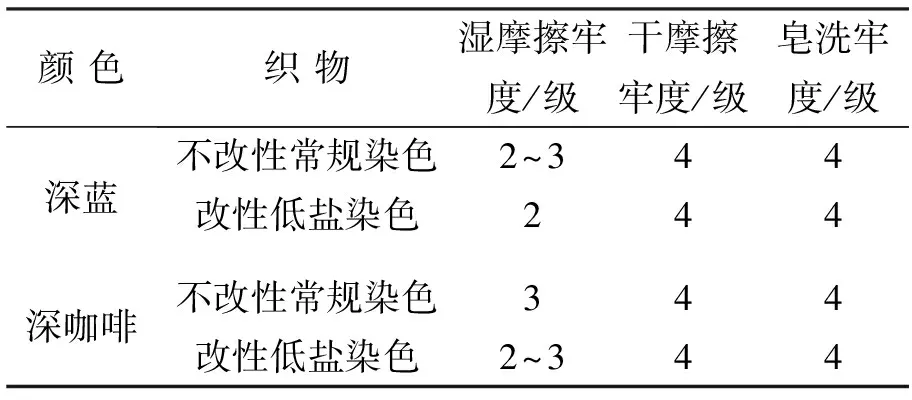

2.4低盐染色全棉针织布的性能

表4 低盐染色与常规染色织物色牢度比较

由表4可见, 织物经改性后, 采用低盐染色工艺, 其干摩擦牢度和皂洗牢度与传统法染色织物相当, 而湿摩擦牢度比传统法低0.5级。所以, 对于改性棉布染色的产业化生产, 尚需改善染色布的湿摩擦牢度以及实现无盐染色, 关于这些, 我们将在另文中介绍。

3 结论

(1)采用 CL-800改性剂对纯棉针布进行阳离子改性后, 在溢流染色机大生产中可以实现低盐染色。

(2)最佳改性条件为:改性剂CL-800质量浓度为4 g/L, 改性浴氢氧化钠质量浓度为4 g/L, 改性条件为90 ℃×30 min。

[1] 房莉, 陈英. 活性染料低(无)盐染色的发展[J]. 纺织导报, 2009 (10): 64-67.

[2] 李保梅, 赵雅琴. 棉纤维阳离子化改性工艺研究[J]. 染整技术, 2011, 33(10): 19-21.

[3] 宋慧君, 俞显芳, 陈水林, 等 . 纤维素纤维织物改性染色工艺研究[J]. 染整技术, 2009, 29(4): 18-20.

[4] 王靖, 赵涛. 水溶性、 反应性壳聚糖衍生物在活性染料无盐染色中的应用研究[J]. 印染助剂, 2010, 27(1): 35-38.

LOW-SALTDYEINGWITHREACTIVEDYESSUITABLEFORREALBULKPRODUCTION

LI Dong-mei, LI Shu-hua

(Foshan Shunde Goldtex Group Co., Ltd., Foshan 528305, China)

The pure cotton knitted fabrics were modified with a cationic modifier and low-salt dying manufacturing experimented through overflow dyeing machine. The cationic modifier was CL-800 and the modification and pre-treatment was carried out simultaneously. Research was conducted on the influence of the modifying conditions on the color depth (K/S value) of fabrics. The optimum modifying conditions were determined: the modifier concentration was 4g/L, the sodium hydroxide concentration was 4g/L, treating at 90 ℃ for 30 min. The color fastness of the fabric treated by the cationic modifier was almost the same as the normal dyed cotton fabric at only half usage of normal dyeing process.

cationic modification; reactive dyes; low-salt dyeing; overflow dyeing machine

2013-03-24

李冬梅(1963-), 女, 江苏徐州人, 工程师, 主要从事纺织品染整质量管理及技术开发工作。

1672-500X(2013)02-0020-03

TS 193.632

B

10.3969/j.issn.1672-500x.2013.02.006