111 dtex/18 f直纺涤纶扁平FDY工艺探讨

唐晓萍

(佛山化纤集团有限公司, 广东 佛山 528000)

111 dtex/18 f直纺涤纶扁平FDY工艺探讨

唐晓萍

(佛山化纤集团有限公司, 广东 佛山 528000)

采用熔体直纺工艺路线, 生产111 dtex/18 f扁平FDY。选择喷丝板孔长宽比大于15/1, 圆形排列, 纺丝温度289-290 ℃, 采用油嘴上油方式, 加工速度4 100~4 300 m/min, 第一热辊92 ℃, 第二热辊138 ℃, 可使生产状态稳定, 产品性能优良。

直纺; 扁平; 全拉伸丝; 工艺

我公司上世纪末引进了瑞士伊文达技术, 采用直纺一步法生产涤纶全拉伸丝(FDY)。近年来, 随着生活水平的提高, 人们对纤维的各种性能要求越来越高, 异形纤维的开发和生产方兴未艾, 其中, 低孔数涤纶扁平FDY, 以其特有的光泽和亮度, 广泛运用于服装面料和装饰材料上, 被称为“钻石丝”。在低孔数涤纶扁平FDY的开发和生产中, 纤维的光亮度是一个重要质量指标, 在保持和提高纤维光亮度的同时, 还要综合考虑生产状态、 外观、 染色等各方面性能指标, 生产难度较大。本文以111 dtex/18 f扁平FDY这一规格产品为例, 对其生产工艺进行了探讨, 以达到生产稳定、质量优化的目的。

1 实验

1.1原料

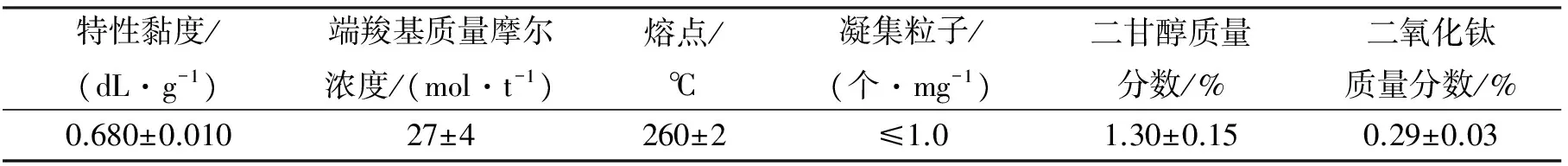

聚酯熔体由我公司切片厂聚酯装置生产, 物性指标如表1所示。

表1 聚酯熔体的物性指标

日本竹本公司生产的FDY油剂, 型号F-1619。

1.2设备和仪器

纺丝箱体、 纺丝机: 上海Barmag公司生产。

卷绕头: 日本Toray公司生产, 型号TW-716/8。

强伸仪: 常州市第二纺织机械厂生产, 型号YG-023A。

电子条干仪: 瑞士Uster公司生产, 型号UT4-CX/A/CC。

电子分析天平: 瑞士Mettler公司生产, 型号mettler AE 160。

阿贝折光仪: 上海光学仪器五厂生产。

1.3工艺流程

聚酯熔体→增压泵→熔体过滤器→热交换器→静态混合器→纺丝箱体→计量泵→组件→侧吹风冷却→上油→甬道→预网络→第一热辊→第二热辊→网络→卷绕成形→检验→包装

2 结果与讨论

2.1喷丝板及组件设计

2.1.1 喷丝板设计

在异形纤维的生产中, 既要考虑到纤维的异形度和特殊性能, 又要考虑纤维的可纺性, 因此, 喷丝板的设计很关键。通常扁平FDY采用“一”字矩形喷丝孔, 产品的扁平度随孔截面的长宽比增加而增加[1]:长宽比大, 扁平度保持较好, 反射的光泽强, 但在生产过程中易出现毛丝、断丝等问题;长宽比小, 可纺性好, 扁平度较差。一般采用喷丝孔长宽比为10/1左右。在低孔数扁平FDY的生产中, 光泽是一项重要指标, 保证纤维的光亮度是大前提, 经实验, 选定喷丝孔的长宽比大于15/1, 可以生产出客户满意光泽的产品。

喷丝板孔的排列有圆形和菱形两种, 考虑到我公司设备特点, 选用圆形排列。

2.1.2 组件压力

矩形喷丝孔与圆形喷丝孔相比, 孔口的挤出胀大效应不均匀, 且要大得多, 较高的组件压力可适当降低熔体黏度, 改善熔体流变性能[2], 因此要提高组件上机初始压力, 以减少挤出胀大效应。我公司FDY组件采用自密闭方式, 用圆形喷丝孔生产普通品种时上机初始压力12 MPa即可, 用“一”字矩形喷丝孔生产扁平FDY时, 初始压力要达到15 MPa以上, 才能保证出丝顺畅。

2.2纺丝温度

低孔数扁平FDY的单丝纤度比较大,但由于长宽比大, 宽度很小, 导致熔体在喷丝孔中流变性差, 为改善熔体流变性和可纺性, 应适当提高纺丝温度。但是, 丝条的扁平度随温度的升高而下降[1], 影响光泽度, 并且, 在较高的组件压力下, 过高的纺丝温度会加大熔体降解度, 造成飘丝、断丝。综合双方面因素的影响, 在生产调试过程中, 结合组件压力, 选用纺丝温度在289~290 ℃, 生产状态较为理想。

2.3冷却成形条件

普通FDY生产过程中, 冷却条件影响纤维成形和成品性能, 条干不匀率是评价冷却条件的重要指标。在扁平FDY的生产中, 条干不匀率这个指标在评价优化冷却条件方面并不太重要, 重要的是丝条的扁平度、染色性能以及生产状态。

较快的冷却速度可保持良好的扁平度[1], 但是, 由于低孔数扁平FDY单丝纤度大, 长宽比大, 冷却过快会产生皮芯结构, 使纤维在拉伸过程中产生单丝破裂, 导致毛丝甚至断头, 染色差。而冷却过慢又会使凝固速度下降, 晃动加剧, 扁平度变差, 影响光泽和染色均匀性。经过反复调试, 选择侧吹风速度在0.45 m/s, 风温21~23 ℃为宜。

2.4上油

我公司FDY装置配备油嘴和油轮两道上油系统, 在生产普通品种时, 油轮上油均匀, 染色稳定, 张力大; 油嘴上油可降低张力, 但上油均匀性和染色易受影响。扁平型的丝条与丝道接触面积大, 摩擦系数大, 张力比圆形纤维大得多, 111 dtex /18 f这一品种使用油轮上油时, 毛丝、 断头多, 生产状态差, 消耗大, 染色后也较容易起横条, 经反复试验对比, 使用U型油嘴上油, 可以有效降低张力, 减少毛丝问题, 同时通过拉伸倍数、 拉伸温度等工艺的优化, 解决染色问题。

此外, 将油剂质量分数从14%提高到15%~16%, 以提高油膜强度, 减少摩擦对丝条损伤, 并且将上油率从0.90%提高到1.0%~1.2%, 以改善丝条的抱合性与耐热性, 减少拉伸过程中的毛丝与断丝现象。

2.5拉伸工艺

拉伸工艺包括加工速度、 第一热辊速度(纺丝速度)、 拉伸倍数、 第一热辊温度、 第二热辊温度等工艺条件。

加工速度越高, 产量越大, 生产效率高, 染色效果好, 但速度太高时毛丝和断头会增加, 必须全面权衡来确定一个合适的速度。当加工速度确定后, 总拉伸倍数(喷头拉伸倍数与拉伸倍数的乘积)为一常数, 其中, 拉伸倍数对纤维的物理机械性能起决定性作用[3]。第一热辊速度过低, 拉伸倍数过大, 容易产生毛丝和断头; 第一热辊速度过大, 拉伸倍数过小, 丝条在热辊表面跳动, 受热和拉伸不匀, 造成扁平度下降, 染色降等增加。

第一热辊为拉伸温度, 对染色性能有较大影响, 较低的拉伸温度有利于染色均匀, 但过低的温度使得拉伸张力过高, 造成毛丝和断头[3], 特别在生产111 dtex /18 f扁平FDY这一品种时, 单丝纤度大, 张力大, 对拉伸温度更为敏感。第二热辊温度为定型温度, 定型温度过低, 可能会出现结晶不匀带来的染色不匀; 定型温度过高, 丝条在热辊表面抖动而断头。

拉伸工艺中的这几个参数相互影响, 彼此依存, 因此, 必须综合考虑, 选择最佳工艺匹配范围, 经试验, 加工速度在4 100~4 300 m/min时, 第一热辊92 ℃, 第二热辊138 ℃, 拉伸倍数2.60~3.00, 生产状态好, 产品毛丝极少, 染色均匀, 光泽度理想。

2.6产品物性指标

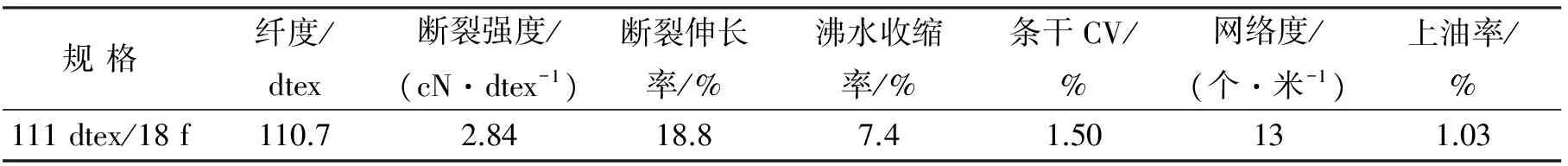

我公司生产的111 dtex/18 f扁平FDY质量指标见表2。

表2 111 dtex/18 f扁平FDY的物性指标

3 结论

(1)111 dtex/18 f扁平FDY生产首先考虑产品的光泽度, 即要保证纤维的扁平度, 又要考虑染色性能、外观和生产状态, 喷丝板孔设计上长宽比大于15/1, 喷丝孔圆形排列, 组件上机初始压力达到15 MPa以上。

(2)纺丝温度要结合组件压力考虑, 选用289~290 ℃, 采用油嘴方式上油, 同时, 通过优化冷却成形工艺和拉伸工艺, 使生产状态稳定, 产品毛丝极少, 染色均匀, 光泽度理想。

[1] 卞光明.直接纺涤纶FDY扁平丝的工艺探讨[J].合成技术及应用, 2006(2):55-57.

[2] 董纪震,赵耀明,陈雪英.合成纤维生产工艺学[M].北京:中国纺织出版社, 1995.

[3] 李允成,徐心华.涤纶长丝生产[M].第2版.北京:中国纺织出版社, 1995.

PRODUCTIONPROCESSOF111DTEX/18FDIRECT-SPUNPOLYESTERFLATFDY

TANG Xiao-ping

(Foshan Chemical Fiber Group Co.,Ltd., Foshan 528000,China)

By using melt direct spinning process route, the 111dtex/18f flat FDY is produced. When the length-width ratio of the spinneret hole is above 15/1, using the circular distribution, the spinning temperature 289~290 ℃, the nozzle tip for spin finish, the processing speed 4 100~4 300 m/min, the first hot rolls temperature 92 ℃ and the second hot rolls temperature 138 ℃, the production state is stable and the product property is excellent.

direct spinning; flat; fully drawn yarn; process

2013-03-27

唐晓萍(1973-), 女, 重庆人, 工程师, 从事长丝工艺技术管理、 生产管理和产品开发工作。

1672-500X(2013)02-0009-03

TQ 342.21

B

10.3969/j.issn.1672-500x.2013.02.003