高速重载静压推力轴承润滑性能研究

于晓东 高春丽 邱志新 谭 力 李欢欢 庄建新

哈尔滨理工大学,哈尔滨,150080

0 引言

随着科技的进步,航空航天机械部件以及光学仪器等的零部件加工对机床的加工精度、尺寸、承载能力和加工速度都提出了越来越高的要求,旋转机械也越来越趋于高速和大功率,对轴承各方面性能的要求也越来越高。液体润滑具有摩擦阻力小、使用寿命长、抗振性能好、精度高、适应性好等特点,采用液体静压支承能够使机床实现高精度、低损耗的加工。随着对流体润滑轴承研究的深入,学者们发现油腔的形状对润滑性能有很大的影响,合理选择油腔形式对提高润滑性能起着至关重要的作用。近年来,有关静压轴承润滑性能与结构优化方面取得了很多研究成果。Safar等[1]在层流情况下,对非对称的静压轴承的压力分布、承载能力和流量进行了分析,研究表明,轴承数和油腔厚度变化率对轴承润滑性能有很大影响。Prabhu等[2]在考虑油流惯性影响的前提下,利用线性三角形单元有限元法对圆形腔圆锥静压推力轴承的承载能力进行了理论研究,并用实验对其结论进行了验证,理论值与实验值吻合较好。Chen等[3]研究了润滑油膜的压力分布以及节流器尺寸与油腔几何形状对流体形式的影响,其计算结果为工程实际设计静压轴承以及其节流器提供了理论依据。邵俊鹏等[4]、Yu 等[5]用有限体积法分析了扇形腔多油垫静压轴承支承环隙油膜润滑性能,并对大尺度静压推力轴承油膜采用有限体积法进行分析,得到了静压轴承内部的流速及压力分布。王锐昌[6]考虑了温度对润滑油黏度的影响,依据流体力学有限元理论对新型动压推力轴承轴瓦的压力场进行了计算,并在可逆式动压推力轴承实验台上进行了实验。张蕊华等[7]利用达朗贝尔原理,建立了新型金属橡胶挤压油膜阻尼器转子系统的运动方程,得到了相对偏心率的数学表达式;通过对比分析传统挤压油膜阻尼器与新型金属橡胶挤压油膜阻尼器的油膜压力分布特性,解决了传统挤压油膜阻尼器所存在的油膜刚度高度非线性的问题。张宏献等[8]建立了椭圆滑动轴承的油膜力力学模型,并采用基于Sommerfeld数的滑动轴承转子系统稳定性分析方法分析了该模型,利用量纲一运行参数Op得到不同椭圆度误差的滑动轴承的稳定性临界曲线,表明了滑动轴承轴颈的椭圆度误差对滑动轴承转子系统有显著影响。刘剑平等[9]基于Carreau流变模型和Ree-Eyring流变模型,对剪切稀化流体线接触弹流润滑进行了完全数值分析,得到了同一种润滑油在不同流变模型下的弹流油膜厚度,并将理论分析得到的油膜厚度、经典弹流膜厚公式计算的油膜厚度以及实测的油膜厚度进行了对比,幂函数形式的流变模型更能反映剪切稀化流体的流变特性。

本文在现有研究基础上,用流体动力学和摩擦学相关理论,对影响主轴旋转精度的因素进行分析,揭示了环形腔静压推力轴承润滑性能。

1 环形腔静压轴承物理及数学模型

1.1 物理模型

静压推力轴承利用专用的供油装置,将具有一定压力的润滑油送到轴承的静压腔内,在静压腔中形成具有一定承载能力的润滑油层,利用静压腔之间的压力差,形成静压轴承的承载能力,将轴承主轴浮升并承受外载荷[10]。静压润滑系统如图1所示。

图1 静压润滑系统

静压导轨在几何上是圆形轴对称图形,因此可以取导轨的1/12为研究对象进行研究,工作台质量为18t,承载40t,油腔半径为95mm,油腔深度为5mm,封油边外圆半径为115mm,进油管半径为4mm。

利用三维造型软件UG进行三维造型设计,并提取环形腔内的油液,对其进行六面体网格划分,网格质量均达0.8以上。环形腔油膜网格模型及网格质量检测如图2所示。

图2 环形腔油膜网格模型及质量检测图

1.2 基本假设及计算条件

(1)静压导轨内部流场中,流体看成不可压缩流体且流态为三维定常流动。

(2)润滑油与固体间无相对滑动,且润滑油的惯性力忽略不计。

(3)润滑油由进油孔进入导轨内部,经计算得Re小于2300,导轨内部为层流状态。

(4)旋转过程中,不考虑工作台及底座的热变形。

1.3 数学模型

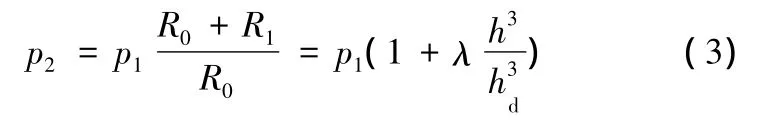

分析不同油膜厚度的压力场、速度场和温度场,必须首先了解在入口流量恒定不变的情况下工作台上的载荷F与油膜厚度的关系,外载荷越大,油膜越薄。本文主要对环形腔静压推力轴承进行了分析,在高速旋转下,油膜的实际压力分布如图3所示。

图3 实际压力分布

如图3所示,环隙油膜有效承载面积可由公式F=p1A求得,p1为油腔压力,推力F包括封油边及导轨的合成推力FL和油腔中流体的压力所具有的推力FM,即

式中,d、D分别为油腔内外直径。

因此可得出油膜有效承载面积:

因为在任何载荷下都有F=p1A,因此可以推导出工作台上的载荷与油膜厚度的关系式:

由此可见,得出了载荷与油膜厚度的关系式,就可以通过改变油膜厚度来调节承载能力。

2 数值计算

应用ANSYS ICEM CFD对油膜模型进行结构化六面体网格划分,得到良好的网格质量。而后对腔内流体进行边界条件设置,主要对进油口、出油口和旋转面进行边界条件设置,待前处理过程完毕便可进行求解,将求解域流体设定为shear stress transport模型,参考压力设置为标准大气压。收敛标准以方根残差(RMS)达到10-4为良好的收敛结果,可满足通常工程应用的需求。

3 结果及分析

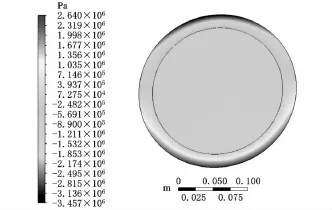

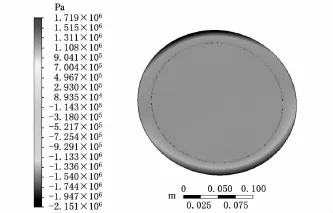

迭代计算收敛后,保存计算结果,对计算结果进行后处理,得到油膜厚度分别为 0.11mm、0.115mm、0.12mm、0.125mm、0.13mm、0.135mm、0.14mm和0.145mm时的压力场、速度场和温度场的云图,由于本文空间有限,因此仅给出油膜厚度为0.11mm和0.145mm的温度场、压力场和速度场的云图。压力场如图4、图5所示。

图4 膜厚为0.11mm的压力场

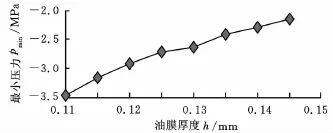

在入口流量一定的条件下通过增加工作台上的载荷重量,使油膜厚度逐渐减小,由上述不同油膜厚度分布的压力场可以看出,在相同油腔内提取出的油液,随油膜厚度增加,油膜的压力逐渐减小,这是由于入口流量不变的情况下对油液进行加载,油膜厚度逐渐变小,油液受压使油膜分子间的内聚力加大,因此油膜压力会增加,这与理论值完全吻合。由于工作台作逆时针旋转,因离心力作用,油腔左侧有一低压区,甚至出现负体积,即有回流现象,而油腔右侧有一高压区。不同油膜厚度的具体压力分布情况如图6和图7所示。

图5 膜厚为0.145mm的压力场

图6 最大压力与膜厚的关系曲线

图7 最小压力与膜厚的关系曲线

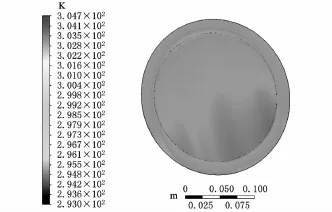

温度场见图8、图9。根据温度场可以看出,由于油液温度的不对称分布,工作台在逆时针旋转的过程中,油腔左侧有经过回油槽的冷却,出口边左侧油温较低,油膜剪切热主要发生在油腔右侧位置,所以出口边右侧温度较高。由于静压轴承沿半径内外侧散热效果较差,所以高温区分布在半径外侧靠右边位置。随着油膜厚度的增加,油腔内的油温逐渐降低,说明油膜厚度越薄对油温变化越敏感。张艳芹等[11]采用有限体积法并选取FLUENT中的分离式求解器进行求解,得出了轴承周期端面较准确的不对称温度分布及温度场分布规律,该研究结果与本文所得出的结论相吻合。油温随油膜厚度的具体变化如图10所示。

速度场见图11、图12。由油膜厚度的等速线图可以看出,油膜厚度不同对不同位置的速度基本无影响,均是油腔外侧油液速度比油腔内侧速度大,这与理论转速与半径成正比的结论吻合,不同油膜厚度的高速区大小基本相同。

图8 膜厚为0.11mm的温度场

图9 膜厚为0.145mm的温度场

图10 油膜温度与膜厚关系曲线

4 结论

(1)本文采用有限体积法与数值模拟相结合的新方法间接得到了静压轴承内部的压力场、温度场和速度场,解决了实际工程中不同油膜厚度对压力、温度和速度的影响,节约了时间和经济成本。

图12 膜厚为0.145mm的速度场

(2)在入口流量不变的情况下,推导出了载荷与油膜厚度的关系式,通过调节油膜厚度值实现了对载荷变化的控制。

(3)比较不同油膜厚度的压力场、速度场和温度场可知,随油膜厚度增加(载荷减小),油膜的压力逐渐减小,温度逐渐降低,而速度场基本无影响。

(4)通过此方法可以对其他腔形的润滑性能进行模拟,从而大大节省了通过实际试验测试所需的时间和费用。

[1]Safar Z S,Mote Dr C D.Analysis of Hydrostatic Thrust Bearings under Non-axisymmetric Operation[J].Wear,1980,61(1):9-20.

[2]Prabhu T J,Ganesan N.Analysis of Multi-recess Conical Hydrostatic Thrust Bearings under Rotation[J].Wear,1983,89(2):29-40.

[3]Chen G H,Kang Y,Chang Y P.Influences of Recess Geometry and Restrictor Dimension on Flow Patterns and Pressure Distribution ofHydrostatic Bearings[C]//American Society of Mechanical Engineers.Proceedings of the ASME Turbo Expo..New Yrok,2007:1045-1053.

[4]邵俊鹏,张艳芹.大尺寸椭圆形静压轴承油膜态数值模拟[J].哈尔滨理工大学学报,2008,13(6):123-125.Shao Junpeng,Zhang Yanqin.Numerical Simulation of Oil Film State of Large Size Ellipse Hydrostatic Bearing[J].Journal Harbin Univ.Sci.& Tech.,2008,13(6):123-125.

[5]Yu Xiaodong,Zhang Yanqin.Numerical Simulation of Gap Flow of Sector Recess Multi-pad Hydrostatic Thrust Bearing[C]//Simulation and Scientific Computing.Asia Simulation Conference-7th Intl..Beijing,2008:819-823.

[6]王锐昌.热流状态下新型动压推力轴承压力场的计算[J].鞍山钢铁学院学报,2000,23(2):99-102.Wang Ruichang.Calculation of the Pressure Field of Dynamic Thrust Bearing in Thermal Status[J].Journal of Anshan Institute of I.& S.Technology,2000,23(2):99-102.

[7]张蕊华,汤军浪,熊智文,等 .新型挤压油膜阻尼器油膜压力特性分析[J].中国机械工程,2010,21(15):1840-1843.Zhang Ruihua,Tang Junlang,Xiong Zhiwen,et al.New-style Squeeze Film Damper Oil Film Pressure Characteristic[J].China Mechanical Engineering,2010,21(15):1840-1843.

[8]张宏献,徐武彬,王镇江,等.椭圆度对椭圆滑动轴承稳定性的影响[J].中国机械工程,2011,22(20):2466-2469.Zhang Hongxian,Xu Wubin,Wang Zhenjiang,et al.Effects of Cylindricity Errors on Dynamics Stability of Elliptic Hydrodynamic Journal Bearings[J].China Mechanical Engineering,2011,22(20):2466-2469.

[9]刘剑平,张新义,贾庆轩,等.流变模型对剪切稀化流体弹流油膜厚度影响的研究[J].中国机械工程,2011,21(20):2415-2418.Liu Jianping, Zhang Xinyi, Jia Qingxuan, et al.Effects of Rheological Model on Elasto-hydrodynamic Film Thickness for Shear- thinning Lubricants[J].China Mechanical Engineering,2011,21(20):2415-2418.

[10]陈燕生.静压支承原理和设计[M].北京:国防工业出版社,1980.

[11]张艳芹,邵俊鹏,倪世钱.大尺寸静压轴承温度场数值模拟[J].中国机械工程,2008,19(5):563-565.Zhang Yanqin,Shao Junpeng,Ni Shiqian.Numerical Simulation of Temperature Field in Large Size Hydrostatic Bearings[J].China Mechanical Engineering,2008,19(5):563-565.