C形板预应力组合框架的预紧梁形状优化

金 淼 魏庆媛 董晓传 郭宝峰

1.燕山大学先进锻压成形技术与科学教育部重点实验室,秦皇岛,066004

2.西安工业大学,西安,710032

0 引言

液压机本体结构中,机架不仅是其他零部件的装配基体,还是机器运转时的重要承载部件。因此机架结构形式的选择是液压机(特别是大型液压机)本体结构设计的重要问题之一。近年来,我国新建和在建的大型液压机主要有三梁四柱预应力组合框架、钢丝缠绕预应力组合框架和C形板预应力组合框架3种结构形式[1-3]。

C形板预应力组合结构在国内最早被应用于20世纪70年代研制的650MN多向模锻液压机模拟样机。显然,C形板组合框架的预紧是保证机架工作状态整体工作性能的关键,也是业界始终关注的焦点之一[4]。

1995年,黄学玲[5]针对650MN 多向模锻液压机模拟样机,通过对预紧机架的力学分析推导了预紧力的计算公式;近几年,中南大学结合某模锻液压机的研制工作,对工作载荷与预紧力之间的关系[6]及关键部件的强度和刚度分析等问题进行了系统研究[7-9]。对该模锻液压机C形板预应力组合框架的本体结构分析发现,预紧工况下,C形板在其与预紧梁的接触表面存在局部高应力现象[10]。为改善这种现象,本文提出通过优化预紧梁与C形板接触部分的表面形状来有效降低C形板接触应力峰值并使接触应力均匀化的设计思想。

1 平面预紧梁的受力状态分析

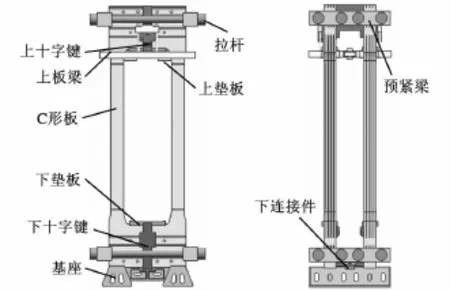

如图1所示,典型的C形板预应力组合框架由4组C形叠板、十字键、预紧梁、拉杆、上板梁、垫板等零部件组成。通过上下两组拉杆将4组C形叠板同预紧梁、上十字键、下十字键预紧为整体框架。

图1 某大型液压机机架三维实体模型

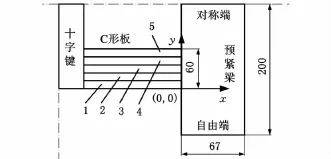

本文以某大型模锻液压机本体1∶30模型为原型,同时鉴于预紧梁为矩形截面的长梁,其变形主要发生在预紧方向,而在与之垂直的高度方向变形较为均匀一致,且考虑到在预紧工况下,框架的结构及其受力状态关于其横断面中心线对称,为简化计算,分析时取结构的四分之一建立平面应变计算模型(图2)。5块C形板及其余各部件之间均为接触关系,不固接。单块C形板的厚度均为12mm,故 C形板与预紧梁接触宽度为60mm。预紧梁厚度为67mm,半长为200mm。

图2 平面模型示意图

根据图2建立平面应变有限元分析模型。模型采用4节点平面四边形网格,共划分单元24 440个,节点25 630个。预紧力施加在预紧梁表面与预紧螺母接触部分的节点处,依据实际工况折算后,内侧拉杆预紧力为116.67kN,外侧为105.56kN。

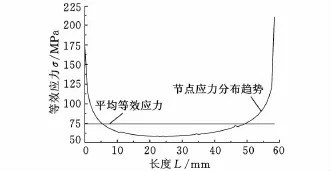

图3、图4所示是预紧梁与C形板的接触面为平面时的有限元计算结果。由图可见,预紧工况下5块C形板在其与预紧梁的接触范围内,其接触面上的等效应力相对于第3块C形板基本呈对称分布,平均值为74.5MPa。但在第5和第1两块C形板与预紧梁的接触部位均存在应力集中现象。最大等效应力出现在第5块C形板靠近压机内侧的一面和在第1块C形板靠近压机外侧的一面,幅值分别约210MPa、175MPa。C形板在预紧工况下形成的局部高应力现象,将会对其在负载工况下的应力分布产生不利影响。

图3 等效应力云图

图4 C形板接触表面的等效应力分布

2 曲面预紧梁的优化设计

对于平面预紧梁,施加预紧载荷后其与C形板的接触面由于受到变形的影响而不再是平面,导致两者间的接触为不均匀接触,从而引起局部产生高应力区。因此,通过优化预紧梁与C形板接触部分的表面形状,改善两者在预紧工况下的接触状态,可以降低C形板与预紧梁接触部位的局部高应力,使C形板与预紧梁接触表面的应力分布更加均匀。

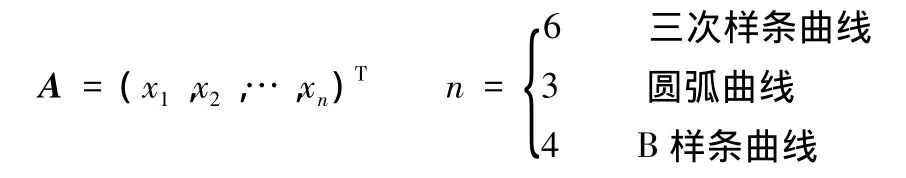

基于图2所示的平面应变计算模型,预紧梁的表面被简化为一轮廓型线。因此,关于预紧梁与C形板接触部位表面形状的优化问题即被简化为其相应位置轮廓型线的优化问题。在有限元分析的基础上,本文分别以三次样条曲线、圆弧曲线和B样条曲线3种形式的曲线,采用约束变尺度法对该轮廓型线进行优化[11]。

对于上述3种曲线,优化问题的数学模型可表示如下:

其中,设计变量为表征目标曲线形线轮廓的控制点的x坐标值,如图2所示。三次样条曲线的控制点为(x1,60)、(x2,48)、(x3,36)、(x4,24)、(x5,12)和(x6,0);圆弧曲线为(x1,60)、(x2,30)和(x3,0);B 样条曲线为(x1,60)、(x2,42)、(x3,21)和(x4,0)。n为曲线的控制点总数;ασ为等效应力均度,即接触区间C形板的最大等效应力σmax与平均等效应力σave的比值,即

式中,m为接触区间内曲线的单元节点总数;σi为不同节点处的等效应力数值。

优化程序与有限元分析软件间的数据交换通过PyMentat模块,利用二次开发程序来实现。优化设计程序与有限元分析软件间的信息传递过程如图5所示。

图5 优化设计与有限元分析的信息传递框图

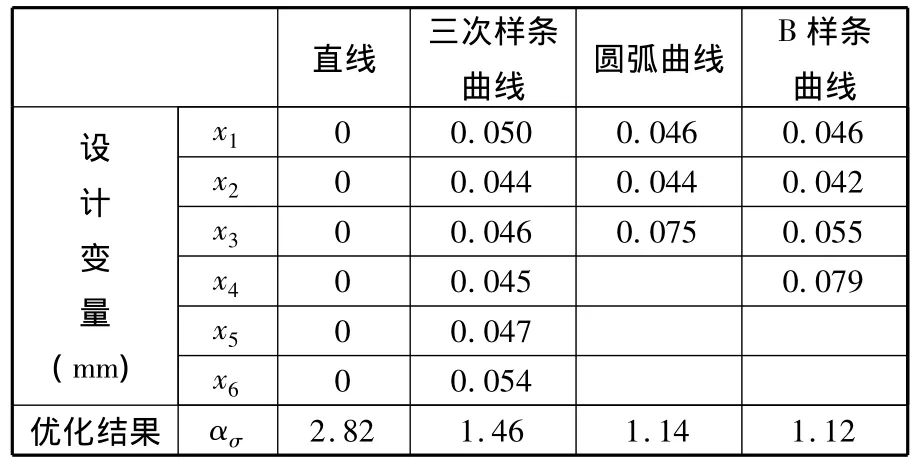

表1是3种曲线的优化结果。由表1可知,变换线型后,等效应力均度ασ都有所减小,其中B样条曲线和圆弧曲线的ασ相差不大,由直线时的2.82分别降为 1.12和 1.14,降幅分别为60.3%和 59.6%。三次样条曲线稍差,ασ为1.46,降幅为48.2%。

表1 优化设计结果

图6 等效应力云图

图6是3种曲线最优点处的数值模拟等效应力分布云图,图7是对应的C形板与预紧梁接触表面处的等效应力分布情况。由图可见,相对于预紧梁轮廓型线为直线时的情况而言,无论是三次样条曲线、圆弧曲线,还是B样条曲线,均使C形板与预紧梁接触表面上的等效应力峰值和平均值大幅减小,从而使C形板同预紧梁接触表面的局部高应力现象得以明显改善。与直线相比,当以三次样条曲线、圆弧曲线和B样条曲线作为预紧梁与C形板接触部分的轮廓型线时,C形板在同预紧梁接触的表面上,其最大等效应力由原来的 210.3MPa分别降至 86MPa、51.68MPa和53.91MPa,降 幅 分 别 为 59.1%、75.4% 和74.4%;等效应力的平均值由原来的74.50MPa分别降为 58.92MPa、45.34MPa和 48.01MPa,降幅依次为20.9%、39.1%和35.6%;同时,也使C形板与预紧梁接触表面上的等效应力波动范围(最大和最小等效应力的差值)显著缩小。由分析结果可知,直线线型时,C形板与预紧梁接触表面上的最小等效应力约为60MPa。采用优化后的三次样条曲线、圆弧曲线和B样条曲线线型时,其最小等效应力分别为47.34MPa、21.50MPa和18.90MPa,波动范围从直线线型时的150MPa分别下降为38.7MPa、30.2MPa和35MPa。

图7 C形板接触表面等效应力分布

但是,就C形板与预紧梁接触表面上的等效应力分布规律而言,采用三次样条曲线时,等效应力在每个设计变量处都有明显变化与波动,其幅值大约在30MPa范围内。这一现象说明该曲线不宜作为预紧梁与C形板接触部分的轮廓型线。而采用圆弧曲线时,除了在内外两块C形板的边缘处其等效应力偏低外,等效应力既没有出现高峰值,也没有发生明显的变化和波动。等效应力在沿靠近压机内外两侧的C形板厚度方向,由内向外分别有大约20MPa和10MPa的下降值,其余3块C形板在同预紧梁接触的表面上的等效应力变化相对平缓,变化量仅为10MPa。与圆弧曲线类似,采用B样条曲线时,等效应力在沿靠近压机内外两侧的C形板厚度方向,由内向外分别有大约8MPa和35MPa的下降值,其余3块C形板在同预紧梁接触的表面上的等效应力变化相对平缓,其变化量约为10MPa。由此可见,与三次样条曲线相比,圆弧曲线和B样条曲线对改善C形板与预紧梁接触表面的局部高应力现象更为有利。此外,接触型面为圆弧曲线时,预紧梁所受最大拉应力由平面时的88.5MPa增至102MPa,增加了15.3%;接触型面为B样条曲线时,预紧梁所受最大拉应力增至102.7MPa,增加了16%。虽然预紧梁拉应力有所增大,但数值仍在容许范围内,且增幅远小于等效应力的降低值。

3 实验应力测试

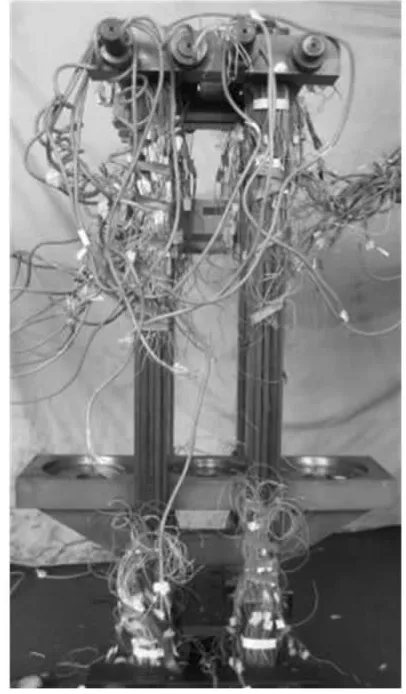

图8是针对某模锻液压机的C形板预应力组合框架所设计制造的1∶30的模型。框架由4组C形叠板和上十字键、下十字键和预紧梁通过8根拉杆预紧成为整体机架。拉杆分上下两组分布在C形叠板的两侧。拉杆直径为32mm。采用液压预紧方式分别对内外侧拉杆施加预紧力(数值与模拟模型中所加预紧力相同)。框架高度为1261mm,立柱间距为(横向×纵向)217mm×132mm;预紧梁长400mm,厚度方向的名义尺寸为67mm,高63mm。预紧梁与C形板的接触面形状沿高度方向保持不变,其轮廓型线分别按照直线和优化后的三次样条曲线、圆弧曲线及B样条曲线加工,并用Global Performance三坐标测量仪(精度100nm)对加工后的预紧梁型面进行尺寸检测,如图9所示,检测结果如表2所示。

图8 实验用机架模型

图9 预紧梁尺寸检测

表2 检测结果mm

由表2可知,三次样条曲线与圆弧线的检测结果与优化结果相近,各控制点数值的误差均在9%以内,误差最大为B样条曲线控制点x4,约为20.7%。尽管各曲线控制点均存在一定的偏差,但加工后的三条曲线线型趋势与优化结果一致。因此,该不同型面的预紧梁可以用于优化结果的验证实验。

液压预紧时,预紧力用电测法测定,拉杆上贴片情况如图10所示。实验中,C形板接触表面的应力由粘贴在预紧梁装配槽圆角附近表面的应变片的测试结果近似表示,如图11所示。除在同一组C形叠板的第1块和第5块,C形板外表面各有一片直角应变花外,在每两块C形板的缝隙间亦设置有一片直角应变花。从框架外侧开始,按照由外至内的顺序将6片应变花标记为 C1、C2、C3、C4、C5、C6,分别对应于 y 向坐标为0、12、24、36、48 和 60(mm)的 6 个控制点。通过更换预紧梁,即可得到不同曲线型面下C形板相应位置的等效应力测试结果。

图10 拉杆贴片位置

图11 C形板贴片位置

表3是预紧工况下,C形板与预紧梁接触表面上的等效应力测试结果与模拟结果的对比情况。由表3可见,模拟结果与测试结果的最大差值为24.6MPa,出现在轮廓型线为直线时的C1测点;最小差值为0.09MPa,位于轮廓型线为B样条曲线时的C6测点。模拟结果与测试结果的平均差值为9.87MPa,其相对偏差的平均值为18.1%。测试与模拟结果大致吻合。就测试结果与模拟结果的相对误差而言,在测试过程中其测点并未能与模拟分析结果取值点完全重合,以及受预紧梁加工精度和预紧力误差等因素的影响,部分模拟结果与测试结果相对误差较大。上述4种情况下,模拟结果与测试结果的平均相对误差分别为15.08%、13.92%、20.91%和22.48%。

表3 等效应力测试和模拟结果 MPa

4 结论

(1)以三次样条曲线、圆弧曲线和B样条曲线为目标曲线,采用平面有限元分析模型和约束变尺度法,实现了预紧梁与C形板接触部分的轮廓型线优化。在优化设计基础上进行的有限元分析和实验应力测试结果表明,按照优化结果制作的预紧梁,都可以不同程度地改善在预紧工况下采用平面预紧梁时C形板与预紧梁接触的表面上的局部高应力现象。

(2)与平面预紧梁相比,以三次样条、圆弧和B样条曲线构成的曲面预紧梁,C形板与预紧梁接触的表面上的最大等效应力降幅分别为59.1%、75.4%和74.4%,平均等效应力降幅依次为20.9%、39.1%和35.6%。

(3)曲面预紧梁使C形板与预紧梁接触表面上的等效应力波动范围明显缩小。对应于由三次样条、圆弧和B样条曲线构成的曲面预紧梁,其等效应力波动范围从平面预紧梁时的150MPa分别降至38.7MPa、30.2MPa和35MPa。比较而言,圆弧和B样条曲线对改善C形板与预紧梁接触表面的局部高应力现象更为有利。

[1]杨固川,于江,陈文,等.大型模锻液压机机架结构分析研究[J].锻压技术,2010,35(3):109-112.Yang Guchuan,Yu Jiang,Chen Wen,et al.Analytical Research on Close-die Forging Press Housing Structure[J].Forging and Stamping Technology,2010,35(3):109-112.

[2]Val’kov V Y.Experience in Producing Large Forged and Stamped Items[J].Russion Journal of Non-ferrous Metals,2000(7):93-96.

[3]林峰,颜永年,吴任东,等.重型模锻液压机承载结构的发展[J].锻压装备与制造技术,2007(5):27-31.Lin Feng,Yan Yongnian,Wu Rendong,et al.The Developemnt of Bearing Structure in Heavy Die Forging Hydraulic Press[J].China Metal Forming Equipment& Manufacturing Technology,2007(5):27-31.

[4]金淼,董晓传,邹宗园,等.给定预紧力下组合机架的上限载荷计算[J].中国机械工程,2012,23(20):2476-2480.Jin Miao,Dong Xiaochuan,Zou Zongyuan,et al.Calculation of Upper Limit Load for Assembled Frame Hydraulic Press Under Given Pre-tightened Force[J].China Mechanical Engineering,2012,23(20):2476-2480.

[5]黄学玲.组合板框机架的预紧问题[J].重型机械,1995(1):13-15.Huang Xueling.The Pre-tightened Problem on Composite Plate-frame[J].Heavy Machineary,1995(1):13-15.

[6]王亚军,黄明辉,湛利华,等.组合式机架C形板与十字键接触状态研究[J].现代制造工程,2009(1):124-127.Wang Yajun,Huang Minghui,Zhan Lihua,et al.Contact State Study of Combination Rack with C Plate and the Four-way Controller[J].Modern Manufacturing Engineering,2009(1):124-127.

[7]李毅波,黄明辉.考虑制造误差的模锻压机C形板组配顺序研究[J].中国机械工程,2011,22(20):2442-2446.Li Yibo,Huang Minghui.Combination Law of C-shape Plates of Huge Forging Press with Consideration of Manufacturing Errors[J].China Mechanical Engineering,2011,22(20):2442-2446.

[8]黄宁,黄明辉,湛利华,等.巨型压机C型机架的结构分析与改进[J].锻压技术,2009,34(5):93-95.Huang Ning,Huang Minghui,Zhan Lihua,et al.Structure Analysis and Improvment of Type Frame of Huge Press Machine[J].Forging and Stamping Technology,2009,34(5):93-95.

[9]王芳芳,湛利华,黄明辉.大型锻压机典型组合结构接触问题的研究[J].锻压技术,2011,36(1):69-72.Wang Fangfang,Zhan Lihua,Huang Minghui.Research on Contact Problems of Typical Composite Structure for Large Forging Press[J].Forging and Stamping Technology,2011,36(1):69-72.

[10]Li Wei,Li Qing,Steven G P,et al.An Evolutionary Shape Optimization for Elastic Contact Problem Subject to Multiple Load Cases[J].Computer Methods in Applied Mechanics and Engineering,2005,194(30/33):3394-3415.

[11]王科社.机械优化设计[M].北京:国防工业出版社,2007.