可实现参数化的渐开线圆柱齿轮建模方法研究*

张俊义,丁文捷

(1.宁夏工商职业技术学院,宁夏 银川 750021; 2.宁夏大学 机械工程学院,宁夏 银川 750021)

1 引 言

渐开线圆柱齿轮是机械传动系统中重要的传动零件,齿轮传动是一个复杂的运动过程,进行齿轮设计时需对强度、使用寿命和传动质量(冲击、振动、噪声)等因素综合考虑,采用人工完成上述工作,存在计算繁琐,设计周期长,效率低等问题[1]。如果能够建立一个精确的齿轮实体模型,便可基于各种机械类分析软件对齿轮的设计与校核进行分析研究。目前,已有的软件插件虽可对齿轮进行实体建模,但该实体模型一般是封装起来的,无法进行后续开发,一旦设计条件发生变化,齿轮模型还需重新构建。另外,在进行机械产品的快速设计过程中,齿轮模型要依据设计要求,随着机械产品整体及时作出调整,这就要求齿轮的实体模型必须可以实现参数化。

2 齿廓曲线组成分析

rf为齿根圆半径,rb为基圆半径,计算公式如下:

rf=0.5m(z-2ha-2c*)

=0.5m(z-2.5)

rb=0.5mzcosα

式中:正常齿:ha=1,c*=0.25;α为压力角,取20°。

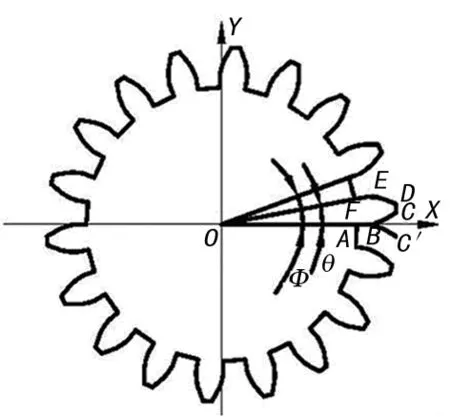

当rb>rf时,齿数z<41.4543。当齿数z≤41时,齿根圆包含于基圆,齿廓曲线必然由径向直线和渐开线两部分组成,且齿廓曲线处于基圆与齿根圆之间的为径向直线,处于基圆与齿顶圆之间的为渐开线;当rb 基于上述对齿廓曲线组成的分析,在绘制渐开线圆柱齿轮齿廓曲线草图时,应按照齿根圆与基圆的包含情况分为两类进行讨论。为准确描述齿廓曲线的绘制过程,在一假定已绘制完成的渐开线圆柱齿轮齿廓曲线上建立如图1所示直角坐标系。 图1 置于直角坐标系中的齿廓曲线 由图1可知,单个齿的齿廓曲线可看作由AB、BC、CD、ED、FE五部分组成,其中AB、FE为径向直线部分,BC、ED为渐开线部分,CD为齿顶圆部分。下面以齿根圆包含于基圆的情况来分析齿廓曲线的绘制过程,因为齿根圆包含基圆时,齿廓曲线全为渐开线,只是少了绘制径向直线的部分。 (1) 考虑AB、FE径向直线部分。A点为齿根圆上一点,B点为基圆上一点,则A、B两点的坐标为: xA=rf=0.5 m(z-2.5) xB=rb=0.5 mzcosα,yA=yB=0 式中:正常齿:ha=1,c*=0.25;α为压力角,取20°。 由上述坐标值可确定AB径向直线。至于FE径向直线,将在之后与ED渐开线合并为FD整体去考虑,此处先不做处理。 (2) 考虑BC渐开线部分 渐开线的极坐标方程和直角坐标方程分别为: 对于BC渐开线部分,B点对应齿顶圆压力角αk的下限,此时rk等于基圆半径,αk=0;C点对应αk的上限,此时rk等于齿顶圆半径,即rk=ra=0.5m(z+2),由极坐标方程,在齿数z确定后,便可获得αk的上限。需要指出的是αk的下限是精确的,因此,可以保证与径向直线AB很好的衔接(即渐开线上的B点与径向直线上的B点重合)。而对于αk的上限,考虑计算中存在的误差,可在其计算结果的基础上,适当地增大一些,留一些裕度,以避免与齿顶圆连接时出现间隙。将αk的上限与裕度之和根据绘图需要进行n等分,包括αk的下限,则一共可等间隔地获得n个αk值。对应的θk也可获得n个取值,由渐开线的直角坐标方程便可获得渐开线上n个点的坐标值,顺次连接n个点,即可获得BC渐开线部分。为得到FE和ED合成的齿廓曲线部分FD,先将BC按x轴对称确定BC′,与AB组成AC′,如图2所示。 图2 AC′部分齿廓曲线 (3) 考虑FD部分。将获得的AC′部分逆时针旋转θ角,即可得到到FE和ED合成的齿廓曲线部分FD。θ角的算法按如下公式计算: 式中:基圆上压力角αb=0。 基于SolidWorks由AC′绕原点旋转θ角获得FD时,由于组成AC′中的BC′是由BC通过镜像功能得到的,存在关联关系,因此,在AC′绕原点旋转之前必须先删除BC,否则会导致旋转失败。再按上述思路重新绘制AC部分,则齿廓曲线上AB、BC、FE、ED四部分全部获得,如图3所示。 图3 AB、BC、FE、ED四部分齿廓曲线 (4) 考虑CD部分。绘制齿顶圆便可得到CD部分,同时绘制齿根圆,以得到相邻齿间齿根圆弧线部分,将单个齿阵列z份,对草图修剪后,便可获得剪开线圆柱齿轮的齿廓曲线完整草图,如图4所示。 按照上述渐开线圆柱齿轮齿廓曲线绘制方法,在SolidWorks软件中建立一个基准3D模型,该模型不仅要实现尺寸的全约束,同时要保证参数的可驱动性,因为基准3D模型中包含的绘制信息表明了它的来源和生成方法,是建模修改和进化的重要依据[2]。驱动基准3D模型的尺寸参数均通过Excel电子表来获得,它拥有计算公式编辑、公式间组合和关联计算功能[3]。并将Excel电子表另存为XML表格格式,作为数据表使用。由该数据表实现的复算性可以在更改齿数和模数这两个基本参数后,实现运算过程中全部参数高效地完成自动修改。基于SolidWorks进行二次开发,编制VB程序组件,根据设计需要,在VB程序组件对话框中输入齿数和模数,由程序组件中的Spreedsheet控件调用XML数据表,数据表在接到齿数和模数修改信息后,立即复算获得驱动基准3D模型的所有参数[4-6]。程序组件作为中介,再利用数据表中各个尺寸参数来驱动渐开线圆柱齿轮3D模型,从而获得目标齿轮。3D模型、XML数据表及程序组件的关系如图5所示。 图4 齿廓曲线完整草图 图5 组件的结构关系 以模数m=3,齿数z=20为例,XML数据表由程序组件调用后,数据表中所有尺寸驱动参数均已自动计算获得。程序组件调用XML数据表中的尺寸驱动参数并驱动基准3D模型,获得目标渐开线圆柱齿轮实体模型,结果如图6所示。 图6 目标齿轮实体模型 (1) 通过对渐开线齿轮齿廓曲线进行分析,基于 SolidWorks软件,提出了一种高效的渐开线圆柱齿轮齿廓曲线绘制方法,不仅可以快速、准确地构建渐开线圆柱齿轮3D模型,同时,也为后续实现齿轮的参数化建模奠定了基础。 (2) 基于模型的参数化,阐述了程序组件、XML数据表及基准3D模型之间的关系,通过对SolidWorks软件的二次开发,实现了渐开线齿轮的参数化建模,提高了渐开线圆柱齿轮的建模效率。 参考文献: [1] 赵慧勇.渐开线圆柱齿轮参数化建模思路研究[J].机械设计与制造,2013,3(3):87-89. [2] 谭建荣,冯依雄.设计知识建模、演化与应用[M].北京:国防工业出版社,2007. [3] 尹 鹏,王春秀.风力发电机组叶片精确建模方法研究[J].机械设计与制造,2010,5(5):136-137. [4] 张俊义,丁文捷.基于零件形心坐标的机械产品装配设计[J].煤矿机械,2009,12(12):217-219. [5] SolidWorks公司.SolidWorks API二次开发[M].北京:机械工业出版社,2005. [6] 江 洪,魏 峥,王涛威,等.SolidWorks二次开发实例解析[M].北京:机械工业出版社,2004.3 齿廓曲线绘制过程

4 渐开线圆柱齿轮参数化建模

5 结 语