氮化硅陶瓷柱塞套油孔的超声振动加工

郭 昉,张保国,田欣利,王健全,李富强,毛亚涛

(装甲兵工程学院 再制造技术重点实验室,北京100072)

喷油泵柱塞偶件是柴油机的三副精密偶件之一,由于它是在高速、高压和非常温的环境下工作,所以其质量的好坏将直接影响柴油机的经济性、动力性和可靠性。可以说,柱塞偶件的质量决定了油泵油嘴的质量,它的工艺水平和制造能力是衡量油泵油嘴工业水平的一个重要标志,也是制约油泵油嘴工业发展的关键环节[1]。实际使用情况表明,由柱塞偶件的磨损和柱塞咬死所引起的柱塞失效要占总失效柱塞数的30%,而偶件丧失工作能力的主要原因是柱塞和柱塞套发生变形,柱塞偶件的径向间隙产生变化致使柱塞咬死,并引起配合表面磨损剥蚀[2]。

为改善发动机柱塞偶件的性能,具有抗腐蚀、耐磨损、密度小等优异性能的工程陶瓷柱塞偶件受到诸多发动机设计人员的青睐[3-5]。本工作以柴油机喷油泵出油阀双螺旋槽柱塞偶件为研究对象,通过有限元分析对比了金属和陶瓷柱塞偶件工作时应力和变形分布规律,得出陶瓷柱塞偶件性能远远优于金属柱塞偶件后,设计了陶瓷柱塞套的加工工艺规程,并着重研究了氮化硅陶瓷柱塞套表面油孔(进出油孔和润滑油孔)的精密加工技术。

1 有限元分析

柴油机喷油泵的出油阀柱塞偶件为精密偶件,加工精度非常高。通常柱塞和柱塞套经过精加工后,成对选配并进行研磨而成,不同偶件的柱塞套或柱塞不能互换使用。配研后柱塞偶件间要保持一定的配合间隙,一般其径向配合间隙仅为1.5~2.5μm[6],以方便润滑和防止擦伤或咬死。在发动机运转过程中柱塞向上移动时,从快要关闭套筒上的进油孔开始,供油压力便迅速上升,在非常高的供油压力下,套筒微微扩张,而柱塞稍有收缩,致使柱塞和套筒间的间隙微微加大,所产生的附加间隙极易引起柱塞偶件运转不平稳。因此,在加工陶瓷柱塞偶件前有必要对其在喷油泵压力作用下的应力、位移变化规律进行有限元分析,为氮化硅陶瓷柱塞偶件的配研提供理论依据[7,8]。

通过有限元软件对比分析了相同载荷下轴承钢柱塞偶件和热压氮化硅陶瓷柱塞偶件的位移变化规律。从柱塞套的位移分布情况得知,轴承钢柱塞套和热压氮化硅陶瓷柱塞套的位移均以径向位移为主,轴向位移较小。受力情况相同时轴承钢柱塞套的最大径向位移为0.689μm,而氮化硅柱塞套的最大径向位移为0.451μm,比轴承钢柱塞套的最大位移降低了35%。从两种不同材料的柱塞位移分布情况得知,相同载荷下轴承钢柱塞和热压氮化硅陶瓷柱塞的位移变化均以轴向位移为主,径向位移较小。受力情况相同时,轴承钢柱塞的最大径向位移为-0.0132μm,而氮化硅柱塞的最大径向位移为-0.0095μm,较轴承钢柱塞降低了28%。

偶件磨损是由于直径超过或接近偶件配合间隙的杂质颗粒混入并随着柴油在偶件中高速流动时,其锐利的棱角刮削偶件的配合面造成的。从上述分析得知,受力相同的情况下,热压氮化硅柱塞偶件配合间隙的增大程度比轴承钢柱塞偶件配合间隙的增大程度小34%,这明显减小了进入配合间隙的杂质颗粒的数量和尺寸,从而减小了偶件的磨损,延长了使用寿命。

图1为陶瓷柱塞套在30MPa的径向载荷下的应力分布图。从图1中可以看出,柱塞套的应力集中主要发生在柱塞套与柱塞头部的配合端,即柱塞套直径最大端,由于此处直径较大,应力集中对柱塞套的影响不大。

2 氮化硅陶瓷柱塞套的加工工艺规程设计

陶瓷材料的热压烧结是在加温烧结的同时进行加压,烧结得到的陶瓷材料晶粒微小,致密化程度高,力学性能优异,因而选用热压烧结氮化硅陶瓷作为制造柱塞偶件的材料。

对比柱塞套的毛坯和成品结构示意图,制定了柱塞套加工工序:毛坯烧结→粗、半精磨内孔→磨大小端面→加工润滑油槽→加工进回油孔→加工润滑油孔→精磨内孔→粗、半精磨外圆→加工锥面及倒角→精磨外圆→与柱塞配对研磨,详细的工序内容为:

图1 柱塞套的应力分布图Fig.1 Plunger sleeve stress

(1)工序1:陶瓷柱塞套毛坯制备。该工序通过热压烧结工艺制备氮化硅陶瓷柱塞套毛坯。

(2)工序2:扩孔。该工序利用轴向大切深缓进给磨削加工方法加工陶瓷柱塞套内孔,将柱塞套内孔扩至φ13.65mm。

(3)工序3:磨柱塞套大端面;工序4:磨柱塞套小端面。完成工序3和工序4后,应保证柱塞套总长度符合公差要求,且直径最大部分长度满足27.3+0.1。

(4)工序5:加工润滑油槽(两个)。该工序选用与油槽宽度尺寸相同厚度的片状砂轮,一次加工成型。完成一个润滑油槽加工后,调整工具与工件相对位置至正确方位后,选择同样的方法加工另外一个润滑油槽。

(5)工序6:加工进回油孔。该工序利用专用夹具,通过超声振动加工来实现。

(6)工序7:加工润滑油孔(3个)。加工方法同工序6。

(7)工序8:精磨内孔。该工序完成柱塞套内孔的精磨加工,内孔尺寸至φ13.85+0.02。

(8)工序9:磨外圆。该工序用芯轴定位,选用薄盘状树脂结合剂金刚石砂轮,一次装夹利用轴向大切深缓进给磨削的方法加工三个外圆面,保证各部分的长度尺寸要求。

(9)工序10:加工15°外锥面;加工7°内锥面;倒角。这三个工序均使用薄盘状树脂结合剂金刚石砂轮,利用轴向大切深缓进给磨削加工锥面的方式进行加工。

(10)工序11:精磨外圆。该工序完成柱塞套外圆的精磨加工,各部分尺寸至设计要求。

(11)工序12:研磨内孔。该工序选择合适的柱塞套与柱塞配对研磨,至精度要求。

由于柱塞套毛坯的孔径仅为13mm,用普通的内圆磨削加工非常困难,而且效率低下,采用轴向大切深缓进给磨削加工技术以轴向进给的方式加工内孔,有效地解决了这一难题,并且提高了加工效率。同样,选用一种盘状金刚石砂轮以轴向大切深缓进给磨削的方式进行加工,柱塞套外表面的台阶柱面、锥面和倒角的加工很容易实现。关于进出油孔和润滑油孔的加工,对金属而言很容易加工,然而,在陶瓷材料上加工孔十分困难,尤其是直径仅为φ1.5mm的小润滑油孔,加工起来异常困难。针对这一难题,本工作提出了解决方法,并且取得了很好的效果。

3 氮化硅陶瓷柱塞套的孔加工

陶瓷材料表面的孔加工,尤其是小孔加工非常困难,常采用的方法有激光加工、超声振动加工以及其他一些特种加工方法,激光加工小孔时,加工出的孔常常会带有锥度,而且加工质量也不高。为避免锥度出现,保证加工质量,选择超声振动加工方法加工进回油孔和润滑油孔。

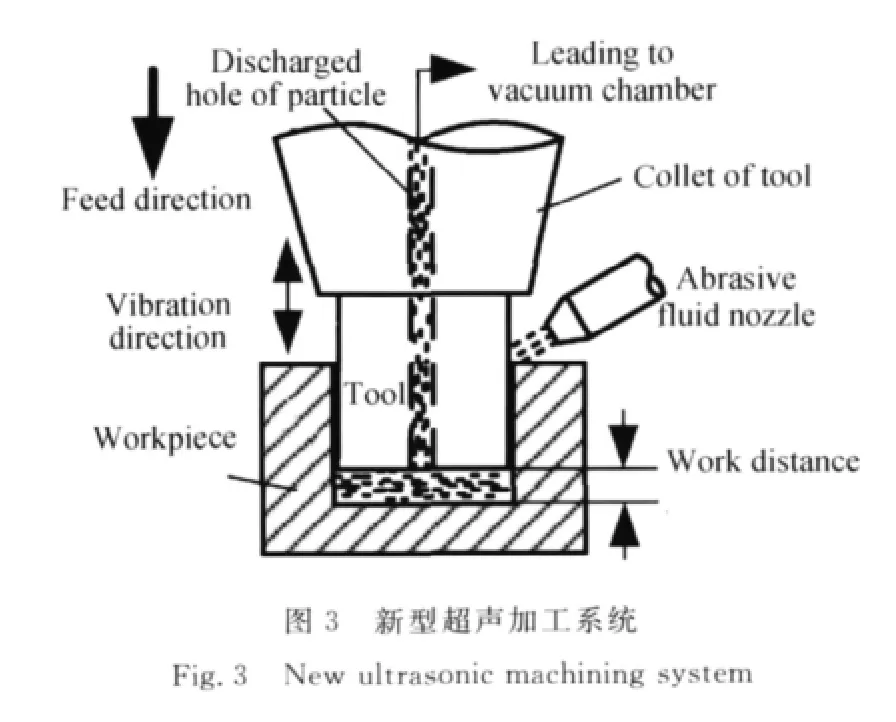

超声振动加工被认为是仅次于磨削加工的最常用的陶瓷加工方法[9],它是靠磨料瞬时撞击工件来去除材料,加工精度和表面质量都比较高,并且表面损伤和残余应力都较小。一般超声振动加工的加工原理如图2所示,工具以很大的加速度撞击进入工具端面与工件之间的磨削液,将加速度传递给磨削液中的磨粒,磨粒由此产生动能高速撞击工件,使工件表面产生微裂纹,进而形成碎屑去除。

3.1 超声设备与加工工具的选择

利用图2所示的超声振动加工方法能够实现对陶瓷孔的加工,但磨料进入工作间隙或从工作间隙中排出都相对比较难,加工效率比较低。为此,选用一种带有真空装置的超声设备来替换图2中的普通超声设备,在工具中心加工出一个小孔,如图3所示,小孔使超声设备的真空腔与工具和工件之间的工作腔贯通,磨料在磨料液压力的作用下进入工作腔参与振动磨削后,在真空腔的低压力作用下,顺着工具中心的小孔进入真空腔,然后又回流至磨料液收集箱,由此形成磨料液的流通回路。磨料液从工作腔经由工具中心小孔进入真空腔的同时,也将加工过程产生的磨屑排出,磨料更新的同时也排出了磨屑,有利于加工效率的提高。加工尺寸比较小的孔时,无法在工具中间加工出磨料排出孔,可以关闭设备的真空系统,运用普通超声振动加工小孔即可。

加工时选用的超声设备功率为100W,振动频率为19.2kHz;加工工具的形状可根据待加工型腔的形状来选择,材料可选择一些废旧的钢件或铸铁件,确定好工具形状后用电火花线切割机加工出相应的工具。柱塞套油孔加工所需要的工具如图4所示,工具1和2为加工键槽孔的加工工具,首先用工具1通过专用夹具上的导向孔加工出键槽孔,然后将辅助工具4放入键槽孔中,使用工具2穿过工具4中的导向孔加工出进出油孔;工具3为润滑油孔的加工工具。

图4 柱塞套油孔加工工具Fig.4 Machining tools of holes in sleeve

3.2 专用夹具的设计

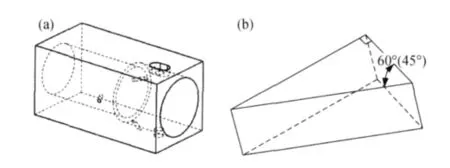

热压烧结氮化硅陶瓷材料硬度很高,切入十分困难,为提高加工精度和加工效率,需要附加一个导向装置来引导超声工具的进给运动,而待加工孔之间有形位公差的要求,一次装夹又很难实现对所有孔的加工。因此,如何保证进回油孔和润滑油孔的形位公差和加工精度是柱塞套加工的难点之一。为此,设计了如图5所示带有导向孔的专用夹具和三角块,夹具上导向孔作为超声加工时超声头的导向,三角块用来改变工件或夹具的方向;加工专用夹具时,通过柱塞套表面油孔的位置和柱塞套的壁厚,计算出夹具表面油孔的对应位置。

图5 专用夹具和导向块 (a)带有导向孔的专用夹具;(b)导向块Fig.5 The special jig and leading block(a)special jig with leading holes;(b)leading block

3.3 进回油孔的加工

加工选用的设备为卧式超声加工机床,其主轴处于水平位置,方向不能改变。进回油孔的轴线与工件表面垂直,因而装夹时不用三角块改变方向,直接将工件放入专用夹具,然后固定在工作台上,保证待加工孔轴线与超声机床主轴平行即可,工件轴向固定通过夹具内的台阶实现,周向固定通过柱塞套最细端与夹具孔之间的空隙填充来实现,加工方式如图6所示。加工键槽孔时,以专用夹具表面上的键槽孔作为导向孔,选用图4中工具1作为加工工具;键槽孔加工至规定尺寸后,将图4中辅助工具4放入已加工的键槽孔中,以辅助工具4中的孔作为导向孔来加工圆形油孔;加工完成后,将专用夹具翻转180°,即可加工另外一侧的油孔。

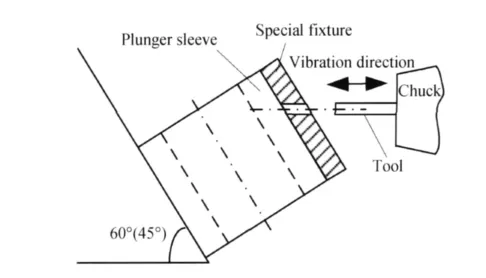

3.4 润滑油孔的加工

由于柱塞套表面三个润滑油孔均为斜孔,其中两个油孔相对柱塞套轴线对称,并与其成60°夹角,另一个油孔与两个对称油孔在圆周方向成90°夹角,与柱塞套轴线成45°夹角。由于三个润滑油孔相对柱塞轴线均为斜孔,而超声加工机床的主轴处于水平位置,且不能旋转角度,为方便加工,通过带有一定角度的三角块来改变专用夹具的放置方向,即改变润滑油孔的轴线方向,进而对润滑油孔进行加工,其加工示意图如图7所示。通过专用夹具和三角块的相互配合,可以成功加工出符合精度要求的斜孔。

图6 进回油孔超声加工示意图Fig.6 The ultrasonic vibration processing of inlet and outlet oil holes

图7 润滑油孔超声加工示意图Fig.7 The ultrasonic vibration processing of lubrication oil holes

完成柱塞套加工之后,选择合适的柱塞与柱塞套进行精密配对研磨后,即柱塞偶件的精密加工。图8是加工出的陶瓷柱塞套以及油孔的局部放大图,从图中可以看出,加工出的油孔质量非常好。将油孔处局部放大并与金属柱塞套表面的油孔比较,如图9所示,可以看出,超声振动加工出的氮化硅陶瓷柱塞套表面的油孔表面质量非常好,陶瓷加工中常出现的崩边现象几乎不存在,与金属柱塞套表面油孔相比,两者表面和入口边角相差不大。

图8 氮化硅陶瓷柱塞套与局部放大图(a)陶瓷柱塞套;(b)润滑油孔;(c)键槽孔Fig.8 Silicon nitride ceramic plunger sleeve and enlarged map(a)ceramics sleeve;(b)lubricating hole;(c)keyway hole

图9 金属和陶瓷柱塞套件表面孔质量比较(a)金属柱塞套;(b)陶瓷柱塞套Fig.9 Holes quality comparison of metal and ceramic plunger sleeve (a)metal sleeve;(b)ceramics sleeve

4 结论

(1)选用超声振动加工方法对氮化硅陶瓷柱塞套表面的进回油孔和润滑油孔进行加工,取得了很好的效果。

(2)设计了专用夹具和辅助用三角块,在氮化硅陶瓷柱塞套表面成功加工出直孔和斜孔。

(3)与金属柱塞套表面的油孔相比,加工出的油孔表面质量非常好,而且陶瓷材料加工常出现的崩边现象几乎也不存在。

[1]白亚江.新一代内燃机超精密偶件加工技术研究[D].天津:天津大学,2006.

[2]唐修检,田欣利,毕小平.基于FEA的螺旋式氮化硅陶瓷柱塞偶件精密加工技术研究[J].机械科学与技术,2006,25(8):997-1000.TANG X J,TIAN X L,BI X P.Precision machining of spiral Si3N4ceramic plunger couples based on FEA[J].Mechanical Science and Technology,2006,25(8):997-1000.

[3]河南省耕生高温材料有限公司.陶瓷柱塞[P].中国专利:200820148089.6,2009-04-22.

[4]常熟市创新陶瓷有限公司.一种陶瓷柱塞偶件[P].中国专利:101787974A,2010-07-28.

[5]KAWAMURA H.New perspectives in engine applications of engineering ceramics[J].Key Engineering Materials,1999,(2):9-15.

[6]王正键,卢若珊.发动机构造与维修[M].西安:西安电子科技大学出版社,2007.

[7]MANDLER J W F,YONUSHONIS T M.Application of ceramics to high pressure fuel systems [A].Institution of Mechanical Engineers,Fuel Injection Systems Conference[C].London,2002.165-169.

[8]MIKIJELJ B,MANGELS J,BELFIELD E.High contact stress applications of silicon nitride in modern diesel engines[A].Institution of Mechanical Engineers,Fuel Injection Systems Conference[C].London,2002.221-227.

[9]曾伟民.旋转超声钻削先进陶瓷的基础研究[D].泉州:华侨大学,2006.