0.05C-0.3Si-2.0Mn-xCe系钢液的洁净度与夹杂物变性行为

王 昕,尹树春,贺 磊,王社斌,2

(1太原理工大学 材料科学与工程学院,太原030024;2新材料界面科学与工程教育部重点实验室,太原030024)

随全球范围内能源总量及清洁能源需求的增加,天然气的需求幅度逐年增加。因从天然气产地到消费终端要经地震带、不连续冻土带、深海等严峻的环境,要高速输送高压含CO2,H2S等腐蚀性流体,则要求管线钢具有高强韧性、高变形能、抗HSSC能力和高能量焊接性能[1]。而高级别管线钢的强韧性和变形能不仅受到基体组织中DP(贝氏体+岛状马氏体)比例的左右[2],且受到钢材基体中2~5μm大小的多棱角状非金属氧化和硫化物夹杂物的影响[3-6];同时因该类夹杂物也是管线钢焊缝的氢致裂纹源[7,8],亦影响到管线钢的焊接性能。为满足日益苛刻的洁净能源供给需求,人们力图用高碱度精炼渣[9,10]和 Al-Ca[11]等强脱氧剂来减少该类夹杂物的数量与尺度,控制其形态和分布;力图构建“钢液洁净度高、夹杂物数量少、尺度小、夹杂物形态适宜”的高级别管线钢生产技术平台。

在钢液添加稀土元素精炼后,可深度净化钢液、细化钢的凝固组织、改变夹杂物的性质、形态和分布,可有效地提高钢材的综合性能[12]。近期研究结果表明,Ce元素加入钢液后,钢中夹杂物含量减少,稀土夹杂物以Ca,Al高熔点氧化物为核心聚集长大[13],形成球状(椭球状)稀土硫氧化合物[14];在拉伸过程中该类球状(椭球状)夹杂物首先在内部萌生裂纹,并不向基体延伸[15];因改变钢中夹杂物形貌和类型[16]而提高不锈钢的纵、横冲击韧性。它们都揭示了稀土元素提高钢材强韧性能的微观作用机理。但对于我国正在开发的0.05C-0.30Si-2.0Mn(质量分数/%,下同)系超低碳低合金高级别管线钢(X100~X120),稀土元素提高该类钢液洁净度和夹杂物变性机理目前还鲜有报道。

本研究作为开发高级别管线钢的基础环节,首先在800Pa的Ar气氛中用真空感应炉中把工业纯铁和辅料熔制成0.05C-0.3Si-2.0Mn钢液、向其中添加Ce元素后,在1873K下(模拟RH真空精炼过程)精炼,用无氧化重力铸造、锻造方法制备了4组0.05C-0.3Si-2.0Mn-xCe管线钢试样。用试样的化学成分、夹杂物微观结构表征结果和力学性能数据,分析、研究Ce对0.05C-0.3Si-2.0Mn系钢液的洁净度、夹杂物变性行为和力学性能的影响,并探讨其作用机理,为稀土元素在高级别管线钢的应用提供基础实验数据。

1 实验方法

以市售工业纯铁为主原料(其成分见表1),以金属Ce(纯度为99.5%、北京高德威金属科技公司),Si,Mn和Ti金属粉为辅原料;在800Pa的Ar气氛中用ZG0.025-100-2.5型真空感应炉(MgO炉衬)把3.3kg工业纯铁和C,Si,Mn,Ti等熔炼化,从加料仓向钢液中添加不同量的金属Ce;在1873K下把钢液恒温精炼10min(模拟超低碳钢的RH真空精炼);把钢液温度稳定到1823K,浇铸到预先放置在真空室的砂模中铸成φ40mm×300mm的钢棒,并随炉冷却至室温。把该钢棒再加热到(1373±20)K,锻造成φ20mm棒材(终锻温度1023~1123K,自然冷却)。用SPARKLAB火花原子放射光谱仪分析钢中常量元素的化学成分,用721分光光度计分析钢中Ce含量,用TC-436氧氮测定仪分析钢中O和N元素含量,本实验共制备4组管线钢试样,其化学成分如表2所示。从φ20mm试棒上横向截取长8mm的试样,用600,800,1200,2000号水磨砂纸对其横断面依次研磨、机械抛光,4%硝酸酒精浸蚀后,用JSU-6700F扫描电镜(SEM)和EDAXGENESIS型能谱分析仪观察分析微观组织和夹杂物形貌、尺寸、数量、分布和物相。按GB/T228—2002制备拉伸试样(尺寸如图1(a)所示),用 WDW-100KN型拉伸试验机(4mm/min速度)测定室温下的抗拉、屈服强度及伸长率;按GB/T229—2007制备冲击试样(尺寸如图1(b)所示),用JB-30B冲击试验机测定室温冲击功;每组实验进行三次,取其平均值为实验结果。另外,真空感应炉在精炼过程中,用铂铑30-铂铑6热电偶测定精炼和浇注温度,用 MC016-WGG2-323光学高温计连续测定钢液的温度变化。

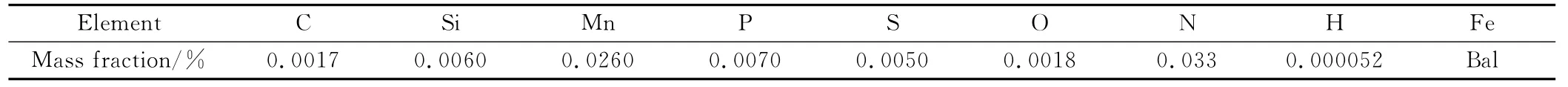

表1 工业纯铁化学成分Table 1 Chemical compositions of industrial pure iron

图1 室温力学性能试样尺寸 (a)拉伸;(b)冲击Fig.1 The sample size of room temperature mechanical properties (a)tensile;(b)impact

2 实验结果

2.1 Ce含量对钢中[O],[S]的影响

表2为4组试样的化学成分分析结果。从表2中可知,随[Ce]的增加,[O],[S]含量依次降低,并分别降到0.0008%,0.0010%的水平。加入Ce元素,钢液在1873K下真空精炼10min,就能达到同张静[10]等人用电阻炉在1873K常压精炼反应90min后精炼渣脱除钢液中[O],[S]一样的水平,说明稀土元素Ce不仅具有较强的钢液洁净能力、且具有较快的杂质元素脱出速率。

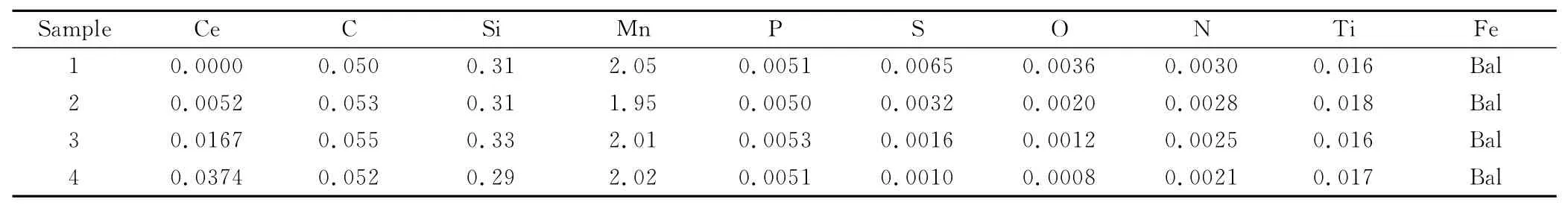

表2 实验钢的化学成分(质量分数/%)Table 2 Chemical compositions of experimental steels(mass fraction/%)

2.2 Ce含量对夹杂物形态与数量的影响

图2是不同Ce含量试样中典型夹杂物的SEM像和EDS能谱图。从图2中可知,当Ce含量为0时,夹杂物呈不规则形态且尺寸大于13μm(图2(a)),组成为 MnS-SiO2系;当Ce为0.0052%时,夹杂物为5μm左右的类椭球状物(图2(b)),组成为Si-Ti-Ce-O系;当Ce为0.0167%时,其夹杂物为1.0μm左右的球状物(图2(c)),其组成为 MnS-Ce-O 系;当 Ce为0.0374%时,其夹杂物为2μm左右的球状物(图2(d)),其组成为 MnS-Ti-Ce-O系。可见,随钢液中 Ce含量的增加,夹杂物不仅只改变了形貌和减小了尺度(由13μm减到1μm以下),而且其组成也发生变化;它与文彬[17]的报道结果一致,说明在高级别管线钢液中加入Ce元素,既能实现夹杂物变形、又可减小夹杂物变尺寸,为提高钢的力学性能奠定了基础。

图2 不同Ce含量的钢中典型夹杂物的SEM像(1)和EDS谱图(2)(a)1号试样;(b)2号试样;(c)3号试样;(d)4号试样Fig.2 SEM images(1)and EDS spectra(2)of typical inclusions in steels with different mass fraction of Ce(a)sample 1;(b)sample 2;(c)sample 3;(d)sample 4

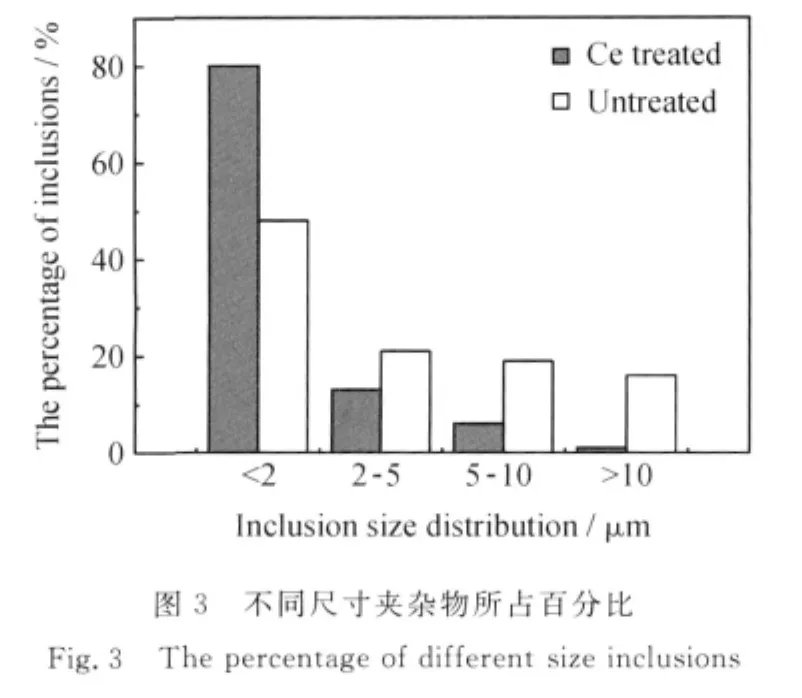

图3是根据SEM像(平行三组取其平均值)和化学成分统计的夹杂物尺度分布图。从图3中可知,加Ce元素精炼后,<2μm的夹杂物占到近80%,且>10μm的夹杂物几乎消失;不加Ce精炼的试样中<2μm的夹杂物占44%,2~5μm的夹杂物占21%,5~10μm 的夹杂物占19%,>10μm 的夹杂物占16%。在1873K真空精炼中,Ce元素通过脱硫、脱氧化学反应后,形成图2(b)~(d)中的夹杂物。该类液态夹杂物在感应炉电磁搅拌作用下,容易聚合、长大成5~10μm以上的夹杂物,被MgO坩埚壁吸附或上浮到渣/金界面被炉渣吸附而排除,从而提高钢液的洁净度和减小夹杂物尺度;不加Ce的炉次,在同样条件下,夹杂物虽然也聚合、长大到5~15μm,但却难被MgO坩埚壁吸附或上浮到渣/金界面,而残留在钢材基体中影响钢材的性能[3-8]。

图4是夹杂物尺寸和数量(根据SEM像统计)随Ce含量的变化曲线。从中可知,在每平方毫米内,1~4μm和5~10μm的夹杂物数量都随Ce含量的增加呈现出先减少后微增的趋势,即当Ce≤0.0167%时;夹杂物数量随Ce含量增加而减小;当Ce>0.0167%时,夹杂物数量随其增加而增多。这可能是因为Ce元素脱氧、脱硫后形成的夹杂物之物相形态和密度不同所致。

2.3 Ce含量对力学性能的影响

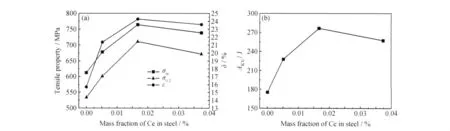

图5是测定的试样力学性能随Ce含量的变化曲线;其中图5(a)为室温抗拉强度、屈服强度和伸长率的测定结果,图5(b)为室温冲击功的测定结果。从中可知,其力学性能都随Ce含量的增加呈现出先增加后减小的趋势;其性能峰值时的Ce为0.0167%,其室温抗拉强度、屈服强度和伸长率、室温冲击功分别达到764,710MPa,24%和276J。在没有经过TMCP轧制工艺下,其峰值的室温抗拉强度、屈服强度、屈强比、伸长率、室温冲击功等质量指标分别是髙变形X120管线钢[1]80%,85%,105%,126%,131%。这是因为Ce元素加入0.05C-0.3Si-2.0Mn钢液中改变夹杂物的性质、形态、大小、数量以及分布,延缓了裂纹的扩展过程,提高钢材的冲击韧性;Ce元素在晶界上的析聚、减少S,P的晶界偏聚而提高管线钢冲击韧性[18]。这一结果说明,高洁净度的钢液和钢基体中形成1~2μm球状夹杂物可提高管线钢的伸长率和冲击韧性,但室温抗拉和屈服强度、屈强比则受到TMCP工艺参数的影响。

图5 0.05C-0.3Si-2.0Mn-xCe管线钢力学性能随[Ce]含量的变化 (a)抗拉强度、屈服强度和伸长率;(b)冲击功Fig.5 Mechanical properties of 0.05C-0.3Si-2.0Mn-xCe pipeline steel with[Ce]content changes (a)tensile strength,yield strength,elongation;(b)Charpy impact

3 结果与分析

3.1 Ce对钢液洁净度的影响

3.1.1 Ce脱除[O],[S]的热力学计算方法和诸元素的活度值

在 1873K真空精炼时,0.05%C-0.3%Si-2.0Mn%-xCe系钢液中的合金元素用表3所示的化学反应脱除杂质元素[O],[S]后[19,20],生成氧化物、硫化物和稀土氧硫复合氧化物。

表3中脱[O],[S]反应的化学反应通式可用(1)式表示,其化学反应平衡时的ΔG和平衡常数K分别用(2),(3)式计算。

表3 钢液中进行的化学反应及其标准自由能表达式Table 3 Possible reactions andΔGθin the system

式中:ΔGθ为标准状态下生成MxNy化合物的吉布斯自由能,(J/mol);ΔG 为脱除杂质元素时生成MxNy化合物的吉布斯自由能,(J/mol);x ,y为诸化学反应的化学计量数;R 为气体常数,值为8.314,(J/mol·K);T为精炼温度,(K);K为该精炼温度下的化学平衡常数;w[N]为钢液中合金元素的质量分数,(%);w[M]为钢液中被脱除杂质元素的质量分数,(%);αMxNy为化学反应生成物的活度,以纯物质为标准态,其活度取为1;α[N],αM分别为钢液中合金元素、杂质元素的活度,以质量1%为标准态,按(4)式计算:

fN,fM分别为钢液中合金元素和杂质元素的活度系数,可用(5)式计算:

根据(4)和(5)式、表2和表4的数据,可计算出钢液加入Ce元素前、后,脱氧、脱硫反应中 [O],[S]和[Ce]等元素的活度系数和活度值,分别如表5,6所示。

表4 1873K时钢液中各元素相互作用系数Table 4 First-order interaction coefficient between elements in molten steel

表4 1873K时钢液中各元素相互作用系数Table 4 First-order interaction coefficient between elements in molten steel

Note:interaction coefficient values have not yet been reported in the literature,the calculated ideal solution treatment whichever value is set at 0

j i O C Si Mn P S N Ti Ce H O-0.20 -0.45 -0.131 -0.021 0.07 -0.133 0.057 -0.60 -0.57 -3.10 S-0.27 0.11 0.063 -0.026 0.029 -0.028 0.01 -0.072 -1.91 0.12 Ce -5.03 — — — 1.77 -8.36 — — -0.003 —C-0.34 0.14 0.08 -0.012 0.051 0.046 0.11 — -0.024 0.67 Mn -0.083 -0.07 — — -0.0035 -0.048 -0.091 — — -0.31 Si -0.23 0.18 0.11 0.002 0.11 0.056 0.090 — —0.64

表5 精炼开始时钢液中各元素的活度系数和活度Table 5 Values of fiand aiin the molten steel in the beginning of chemical reaction

表6 精炼结束时钢液中各元素的活度系数和活度Table 6 Values of fiand aiin the molten steel after chemical reaction equilibrium

3.1.2 Ce脱[O],[S]生成稀土夹杂物及物相

因实验时先把碳、硅、锰、钛等元素和用工业纯铁配成目标成分熔化,故1#实验的反应体系中只有表3中的第1,10号脱氧反应,其产物为SiO2,Ti2O3。在2~4#精炼试验中,用表3所示3,4,6,7,8反应脱[O],[S],并可生成稀土氧化物、稀土氧硫化物和稀土硫化物。研究精炼和凝固时钢中夹杂物种类,需根据该体系钢液成分变化,脱[O],[S]的化学反应式和诸反应的ΔG变化,计算并确定Ce脱[O],[S]生成的化合物相。

根据表3,可把CeO2与Ce2O3,Ce2O3与Ce2O2S,Ce3S4与Ce2S3和Ce3S4与Ce2O2S等转换的化学反应方程式和标准自由能变化用(6)~(9)式表示,即

若以上化学反应向右进行,则有ΔG<0。经计算可知,在1873K的精炼温度下,只有当aO>0.484,aO/aS<0.184,aS>0.1046,a5/6S/aO<9117时,才能发生各自的转化反应并其化合物。

在本体系中,从表5和表6的计算结果中可判断出:2#试验在反应初期就有生成Ce2O3;3#,4#实验在反应初期有Ce2O2S生成,到反应末期,随体系中αCe,αO,αS变化,就有Ce2O3生成。表3中2#反应生成的MnS是在凝固过程中。表3中6,7号反应式表述的稀土硫化物不能在该反应体系中生成。这一结果,与文彬[17]的报道结果一致。从图2中EDS图谱可知,2,3,4#试样中夹杂物相(原子分数)分别为83.61%SiO2-10.44%Ti2O3-5.95%Ce2O3,82.41%MnS-9.22%Ce2O2S-8.37%Ce2O3,14.10%MnS-61.65%Ti2O3-10.54%Ce2O2S-13.71%Ce2O3,故2,3,4试验的脱[O]是通过生成Ce2O3来完成,脱[S]主要是通过生成Ce2O2S来完成。因此,可根据精炼反应中形成的Ce2O3,Ce2O2S化合物之热力学参数来计算本体系中Ce脱氧、脱硫时钢液/化合物界面的[O],[S]平衡值。

3.1.3 精炼中钢液/Ce2O3界面的[O],[S]平衡值的计算

在1873K下0.05C-0.3Si-2.0Mn系钢液中加入[Ce]元素精炼,可根据图2中生成的氧化物计算化学反应平衡后[O],[S]的含量,其反应后形成的夹杂物黏附于坩埚壁、漂浮入钢液表面的渣层或残留在钢材内部。因此,根据脱氧、脱硫产物来确定化学反应方程式,再把表4中相互作用系数代入式(4)求出诸实验的活度系数,将其代入所定化学反应方程式的ΔG表达式(2)中,可求出该实验体系内的[O],[S]平衡浓度,其结果如表7所示。

表7 试验体系内的脱氧、脱硫平衡浓度Table 7 Equilibrium concentrations of deoxidation and desulfurization in the test system

3.1.4 钢液[O],[S]平衡值与实验测定值随Ce含量的变化

图6是计算的1873K下精炼结束时钢液/夹杂物界面的钢液[O],[S]平衡值与实测值随Ce含量的变化关系图。从图6中可知,计算的[O],[S]平衡值与实测值随[Ce]含量变化的趋势虽然相似,但两者相差2~3个数量级。胡晓军等[21]认为钢液中脱[O],[S]的反应过程是含有一个化学反应和一个扩散传质的界面传递的动力学过程,其钢液/化合物界面的元素浓度(平衡浓度)决定于化学反应平衡常数,实验测值则决定于化学反应平衡常数和钢液中[O],[S]的扩散系数。高运明等[22]人测定的[O]扩散系数 DO氧为2.15×10-4cm2/s,田琳[23]等人测定的[S]扩散系数DO氧为1.33×10-4cm2/s;图6中的 [O],[S]平衡值与实验测定值之间相差2~3个数量级是因为钢液中[O],[S]的元素扩散系数过小、精炼时间不长或熔体搅拌强度不足所致。因此,如果延长精炼时间,采用有效手段增强钢液的搅拌程度,实测值将有向反应平衡值靠近的趋势,也就是通过延长精炼时间和加强熔池搅拌程度,可提高钢液的洁净度。

图6 1873K下[S](a)和[O](b)平衡计算值与实验测定值随Ce含量的变化Fig.6 Variations of[S](a)and[O](b)with Ce content on the value of experimental determination and equilibrium calculation at 1873K

3.2 Ce对夹杂物组成与形态和力学性能的影响

经过以上分析可知,1873K下精炼时若不加Ce元素(1号试样),其夹杂物的形态如图2(a-1)所示,为尺寸大于13μm不规则形状的SiO2-MnS夹杂物;其屈强比、伸长率和冲击功等分别达到87.3%,15.7%,175.4J,低于JFE高性能管线钢的性能指标。其夹杂物的EDS(图2(a-2))半定量分析结果,先按 SiO2-MnS折合成原子分数,再换算成质量分数后可知,该夹杂物的组成为16.11%SiO2-83.89%MnS;其中,SiO2是1873K精炼时[Si]与[O]反应生成的固态氧化物(熔点1710℃)质点,因其熔点比精炼温度高110K左右,即使在感应炉中受到强烈的电磁搅拌,它也很难同其他固态夹杂物质点聚合、长大,而被吸附到渣相或坩埚壁上;MnS是钢液凝固时随钢液温度降低和硫、锰元素偏析,用表3中2号反应后,依附于SiO2形核、长大而形成的夹杂物。可见,这类残存于钢材基体的SiO2-MnS夹杂物,虽然是不连续分布,也将成为高级别管线钢的裂纹源[24],严重地影响其力学性能、高变形能、抗HSSC能力和高能量焊接性能[1]。

在1873K的精炼中、钢液含有0.0052%Ce时(2号试样),其夹杂物的形态如图2(b-1)所示,为尺寸在5μm左右接近椭圆状的SiO2-Ti2O3-Ce2O3夹杂物;其屈强比、伸长率和冲击功等分别达到88.6%,21.3%,227.9J,达到JFE高性能管线钢的性能指标。同样把图2(b-2)的半定量分析结果换算成质量分数后,其组成为 93.32%SiO2-2.91%Ti2O3-3.77%Ce2O3。其中的三种氧化物均为脱氧精炼产物,其熔点分别为1710,1855℃和2600℃,而图2(b-1)中的夹杂物已不具有固态夹杂物的形貌,分明是生成了液相脱氧产物相(夹杂物)。因为Ce元素脱氧生成的Ce2O3可把SiO2-Ce2O3系夹杂物的熔化性温度降到1621~1634K以下[25]而成为钢液中SiO2-Ce2O3系液态夹杂物质点;它以高熔点固态Ti2O3形核、并在电磁搅拌作用下,比固态夹杂物更容易被其液态同时吸附、碰撞、长大和上浮并排除出钢液,在钢材基体中只残留下≤5μm的夹杂物。这一结果表明,Ce元素加入钢液后,不仅减少钢中夹杂物尺度、数量和改善其形貌,且为提高钢液洁净度、屈强比和冲击韧性[13,14]奠定了基础。

当钢液中含有0.0167% [Ce]时(3号试样),其夹杂物的形态如图2(c-1)所示,为尺寸1μm左右球形的MnS-Ce2O2S-Ce2O3复合夹杂物;其屈强比、伸长率和冲击功等分别达到92.9%,24.3%,276J,超过了JFE高性能管线钢的性能指标。同上可知其物相的质量分 数 为 54.79%MnS-24.23%Ce2O2S-20.98%Ce2O3;其中,Ce2O2S-Ce2O3同样是钢液精炼时的脱氧、脱硫的液相凝聚态产物[25],大尺度的夹杂物在电磁搅拌作用下经动力学过程被炉渣或坩埚壁吸附排除,1μm左右的夹杂物凝固时凝聚成点、球状而弥散分布于固/液界面;随着凝固前沿因温度(1521.5~1363℃)降低,[Mn]和[S]偏析使aMn,aS升高而生成的MnS,其依附于点状的Ce2O2S-Ce2O3形核、长大;这就形成了小尺度的球形的MnS-Ce2O2S-Ce2O3型夹杂物。经多组SEM照片观察发现,视场中还有尺寸更细小、甚至纳米级点状稀土硫氧化物。它表明,Ce含量在0.0052%~0.0167%范围内,不仅能改变原板条状MnS夹杂物形貌,而且可在凝固前沿(钢材基体上)析出≤1μm、甚至纳米级点状稀土硫氧化物(Ce2O2S-Ce2O3);这类细小、弥撒分布的纳米级球状夹杂物[15]可作为钢中非均质形核质点,为提高凝固时钢液的形核率和细化基体晶粒尺度提供相应的热力学条件;这类纳米级球状夹杂物可阻碍晶界的位错滑移、并难于在钢基体中萌生裂纹[16],利于提高高级别管线钢的强韧性能。

经数组SEM照片观察发现,Ce含量为0.0374%的试样(4号)中夹杂物如图2(d-1)所示,为2μm 左右的球形稀土氧化物(T2O3-MnS-Ce2O2S-Ce2O3);其屈强比、伸长率和冲击功等分别达到91.7%,23.6%,257J,超过了JFE高性能管线钢的性能指标。用同样的方法表征后,其质量分数为48.71%T2O3-6.73%MnS-19.89%Ce2O2S-24.67%Ce2O3。它是钢液中杂质元素精炼过程中产生的液态Ce2O2S-Ce2O3凝聚相以固态Ti2O3(熔点1885℃)质点为核心[13]聚集、长大的结果。因内部为固相、表面为液态的聚合物比固态夹杂物容易长大、上浮并被炉渣相吸附,从而减小了试样中夹杂物的尺度和数量(图3);但随Ce含量增加,夹杂物中稀土氧化物质量分数的增加,复合夹杂物密度亦增大,它与钢液密度差变小而延长夹杂物在钢液中上浮时间,相应使钢材基体中1~5μm夹杂物数量有所增加(图4)。它表明,在高级别管线钢即0.05C-0.30Si-2.0Mn系钢液中[Ce]≥0.0374%后,虽然钢液中[O],[S]可控制于很低的水平,同样也可生成点球状稀土氧硫夹杂物,但过量的[Ce]含量会增大钢材中大尺度夹杂物残存的几率,将恶化钢材的综合性能。

4 结论

(1)当Ce含量为0~0.0374%时,钢液中[O],[S]都随Ce含量的增加而呈迅速减少的趋势,[O],[S]可分别降低到0.0008%,0.0010%水平;另外延长精炼时间、加强熔池搅拌强度,将有望提高钢液的洁净度。

(2)当Ce含量为0.0052%~0.0167%时,原钢材中残留的13μm有棱角的MnS-SiO2夹杂物减少到≤2μm球形复合稀土夹杂物;MnS夹杂物变成直径为1~2μm,甚至纳米级类球状稀土复合夹杂物;残留夹杂物的尺度和数量明显减少。

(3)当Ce含量为0~0.0374%时,试样的屈强比、伸长率和冲击功分别达到了92.9%,24.28%和276J。

[1]石川信行,鹿内伸夫,近藤丈.超高強度高変形ラインパイプの開発[J].JFE技報,2007,17(8):26-30.

[2]HUPER T,ENDO S,ISHIKAWA N,etal.Effect of volume fraction of constituent phases on the stress-strain relationship of dual phase steels[J].ISIJ International,1999,39(3):288-294.

[3]TAKAHASHI A,OGAWA H.Influence of microhardness and inclusion on stress oriented hydrogen induced cracking of line pipe steels[J].ISIJ Int,1996,36(3):334-340.

[4]周民,衣海龙,杜林秀,等.X100管线钢中的异常偏析带分析[J].东北大学学报:自然科学版,2010,31(3):386-390.ZHOU Min,YI Hai-long,DU Lin-xiu,etal.Analysis of abnormal segregation band of X100pipeline steel[J].Journal of Northeastern University(Natural Science),2010,31(3):386-390.

[5]沈卓,李玉海,单以银,等.硫含量及显微组织对管线钢力学性能和抗 H2Z行为的影响[J].金属学报,2008,44(2):215-221.SHEN Zhuo,LI Yu-hai,SHAN Yi-yin,etal.Influences of sulfur content and micro structure of pipeline steels on mechanical property and H2S-resistant behavior[J].Acta Metallurgica Sinica,2008,44(2):215-221.

[6]邓伟,高秀华,秦小梅,等.X80管线钢冲击断裂韧性行为[J].金属学报,2010,46(5):533-540.DENG Wei,GAO Xiu-hua,QIN Xiao-mei,etal.Impact fracture behavior of X80pipeline steel[J].Acta Metallurgica Sinica,2010,46(5):533-540.

[7]张颖瑞,董超芳,李晓刚,等.电化学充氢条件下X70管线钢及其焊缝的氢致开裂行为[J].金属学报,2006,42(5):523-529.ZHANG Ying-rui,DONG Chao-fang,LI Xiao-gang,etal.Hydrogen induced cracking behaviors of X70pipeline steel and its welds under electrochemical charging[J].Acta Metallurgica Sinica,2006,42(5):523-529.

[8]周成双,郑树启,陈长风,等.合金元素偏聚夹杂对针状铁素体管线钢焊接热影响区氢鼓泡的影响[J].焊接学报,2006,31(6):7-10.ZHOU Cheng-shuang,ZHENG Shu-qi,CHEN Chang-feng,etal.Influence of cell segregation inclusion of alloying elements on initiation of hydrogen blistering in heat-affected zone of acicular ferrite steels[J].Transactions of the China Welding,2006,31(6):7-10.

[9]李太全,包燕平,吴华杰,等.高级别管线钢超低硫控制研究[J].钢铁,2009,44(5):35-38.LI Tai-quan,BAO Yan-ping,WU Hua-jie,etal.Controlling of super-low sulfide of high grade pipeline steel[J].Iron & Steel,2009,44(5):35-38.

[10]张静,于会香,王新华,等.精炼渣成分对高强度低合金钢中非金属夹杂物影响[J].北京科技大学学报,2011,33(7):828-833.ZHANG Jing,YU Hui-xiang,WANG Xin-hua,etal.Effect of refining slag composition on non-metallic inclusions in highstrength low-alloy steel[J].Journal of University of Science and Technology Beijing,2011,33(7):828-833.

[11]TAGUCHI K,NAKAZATO H,USUI T,etal.Complex deoxidation equilibria of molten iron by aluminum and calcium[J].International,2005,45(11):1572-1576.

[12]王龙妹.稀土元素在新一代高强韧钢中的作用和应用前景[J].中国稀土学报,2004,22(1):48-50.WANG Long-mei.Application prospects and behavior of RE in new generation high strength steels with superior toughness[J].Journal of the Chinese Rare Earth Society,2004,22(1):48-50.

[13]回春华,李廷举,金文中.40CrMnSi多元低合金钢的稀土净化研究[J].铸造,2008,57(1):12-14.HUI Chun-hua,LI Ting-ju,JIN Wen-zhong.Effect of varying rare-earth content on 40CrMnSi alloy steel[J].Foundry,2008,57(1):12-14.

[14]刘晓,杨吉春,高学忠.稀土对2Cr13不锈钢夹杂物的变质及对冲击韧性的影响[J].北京科技大学学报,2010,32(5):605-609.LIU Xiao,YANG Ji-chun,GAO Xue-zhong.Effects of RE on the inclusions and impact toughness of 2Cr13stainless steel[J].Journal of University of Science and Technology Beijing,2010,32(5):605-609.

[15]郭峰,李杰,李志,等.单轴拉伸下AerMet100钢中稀土夹杂物开裂过程的原位观察[J].材料工程,2008,(12):21-29.GUO Feng,LI Jie,LI Zhi,etal.SEM in-situ observations to crack in rare-earth inclusions in AerMet100steel under stretch tension[J].Journal of Materials Engineering,2008,(12):21-29.

[16]张辉,王建军,刘春明.Ce对00Cr17不锈钢及475℃脆性的影响[J].热处理学报,2010,31(11):68-72.ZHANG Hui,WANG Jian-jun,LIU Chun-ming.Effect of Ce on impact toughness and 475℃embrittlement of 00Cr17stainless steel[J].Transa ctions of Materials and Heat Treatment,2010,31(11):68-72.

[17]文彬.铈和镁在氧化物冶金中应用的基础研究[D].北京:北京科技大学,2011.

[18]周青春,潘应君,吴新杰,等.混合稀土金属对9Cr2Mo钢组织和性能的影响[J].稀土,2007,28(6):66-70.ZHOU Qing-chun,PAN Ying-jun,WU Xin-jie,etal.Effect of mischmetall on micro structure and property of steel 9Cr2Mo[J].Chinese Rare Earths,2007,28(6):66-70.

[19]黄希祜.钢铁冶金原理[M].3版.北京:冶金工业出版社,2002.46-47,438.

[20]SHIRO B,MITSUTAKA H.Chemical Properties of Molten Slags[M].Tokyo:The Iron and Steel Institute of Japan,1991.17-26.

[21]胡晓军,松浦宏行,月桥文孝,等.界面非平衡氧传递过程动力学的解析[J].金属学报,2007,43(8):829-833.HU Xiao-jun,MATSUURA Hiroyuki,TSUKIHASHI Fumitaka,etal.Kinetic analysis on non-eqtilibrium process of oxygen transfer at interface[J].Acta Metallurgica Sinica,2007,43(8):829-833.

[22]高运明,宋建新,张业勤,等.利用电化学方法测定银液中氧的扩散系数[J].金属学报,2010,46(3):227-281.GAO Yun-ming,SONG Jian-xin,ZHANG Ye-qin,etal.Messurement of the diffursivity of oxygen in high-temperature liquid sliver by electrochemical method[J].Acta Metallurgica Sinica,2010,46(3):227-281.

[23]田琳,陈树江,张玲.镁钙质耐火材料脱硫反应动力学研究[J].耐火材料,2006,40(5):358-361.TIAN Lin,CHEN Shu-jiang,ZHANG Ling.Dynamic study on desulphurization reaction of MgO-CaO refractories[J].Refractories,2006,40(5):358-361.

[24]石井匠,藤沢清二,大森章夫.超高層ビル向け建築構造用鋼材の概要と適用例[J].JFE技報,2008,18(8):1-6.

[25]龙鹄,成国光,吴彬,等.含Ce2O3精炼渣熔化及流动特性的研究[J].中国稀土学报,2010,28(12):721-727.LONG Hu,CHENG Guo-guang,WU Bin,etal.Melting and fluidity properties of refining slag containing Ce2O3for steelmaking[J].Journal of the Chinese Rare Earth Society,2010,28(12):721-727.