Al2O3颗粒增强共晶铝锰基复合材料的腐蚀磨损性能

杨 唐,刘 炳,文 锋,郭 璐,赵明露

(新疆大学 机械工程学院,乌鲁木齐830008)

新疆地处沙漠干旱地区,河流、水库的蒸发量较大,水质盐化较快,容易形成高矿化度盐碱水质,对材料腐蚀尤为突出[1,2]。而铝锰合金具有优良的耐蚀性能,在一般情况下为全面腐蚀,常伴生着点蚀,在特定条件下,有剥蚀和晶间腐蚀倾向,还未发现这类合金有应力腐蚀开裂的倾向,铝锰合金的耐蚀性能在大气中和工业纯铝相近,在海水中与纯铝相同,在稀盐酸溶液中的耐蚀性则比纯铝(99.5%)还好[3]。Al2O3颗粒增强铝基复合材料具有质量轻、比强度与比刚度高、耐磨性卓越以及简单经济等很多优良性能[4-6]。目前国内外一般研究锰含量小于1.6%的变形铝锰合金[7],而本课题研究的节水灌溉过流部件需要一定的硬度和耐蚀性,所以本次实验将试样的锰含量提高到1.6%以上,鉴于铝锰合金和Al2O3颗粒增强铝基复合材料这两者各自的优良性能,加之锰含量超过共晶点后会变脆,故探索Al2O3颗粒增强共晶成分铝锰基复合材料,尤其对其在三种摩擦条件下磨损性能方面的比较研究以及对试样的冲蚀性能分析在国内外鲜见报道。本工作主要比较铝锰共晶合金及其复合材料的金相组织,并分析它们在三种不同摩擦条件下滑动摩擦磨损性能,以及在不同条件下的耐冲蚀性能。因为节水灌溉过流部件在实际工况下,一方面受到水流带动冲击粒子的冲蚀作用,另一方面还会与其他机械部件发生相互摩擦,所以将材料的耐磨性能和耐冲蚀性能结合起来研究就会更有应用价值。研究结果能够为沙漠及戈壁公路全程绿化防护林的种植、沙漠治理、农林节水灌溉等耐磨蚀过流部件的开发提供理论基础及技术参考。

1 实验部分

1.1 试样材料与制备

铝锰合金是采用井式电阻炉熔炼,将A00纯铝放入石墨坩埚中待铝锭熔化后,升温至860℃,扒渣后加入锰碎粒,连续搅拌5min后再加入0.3%的MnCl2除气、精炼,降温至760℃,浇入铸铁模具中获得试样。铝锰基复合材料的制作工艺是将A00纯铝放入石墨坩埚中,待铝锭溶化后升温至900℃,扒渣后加入锰碎粒,连续搅拌5min后加入5%工业超细的Al2O3增强体,然后用碳硅棒搅拌10min,后续步骤同上。摩擦实验试样尺寸为8mm×8mm×30mm,冲蚀实验试样尺寸为8mm×8mm×60mm。所有试样都经退火处理,其工艺是300℃下保温1h后随炉冷却。

1.2 实验方法

摩擦磨损实验在室温下于M-2000型摩擦磨损实验机上进行,磨损时间为42min,共运行8408转,相对滑动线速度为0.375m/s,分别在20,50,80,110,140 N的载荷下进行实验。摩擦副材料用淬火45钢,表面硬度为48HRC,外径d为40mm。在干滑动摩擦实验中,将试样装卡后压在摩擦副表面进行实验。在湿滑动摩擦实验中,试样上方放一盛满腐蚀液体的漏斗,腐蚀液流量为60~70滴/min。该实验中用到两种摩擦介质:一种是腐蚀液,腐蚀液是模拟新疆西克尔水库实际成分配制的水体成分,pH值为8.2,水化学类型为SO4·Cl-Na·Ca·Mg型,矿化度为5.607g/L;另一种介质是在该腐蚀液中再添加磨粒,磨粒加入量为1%,磨粒是根据新疆阿尔泰山、天山和昆仑山等三大山系中酸性岩石化学成分配制[1,8],成分为 SiO2和Al2O3,其质量比为7∶3,粒度为0~0.053mm。在实验前先后用丙酮与95%乙醇对试样进行清洗,吹干后用精度为0.1mg的TG328A型分析天平进行称重,实验过程中读出摩擦因数,实验后进行同样的清理,再用天平称重,记录数据并计算出磨损量;另外,每个试样实验前后都要测量摩擦副的直径和质量。采用X射线衍射仪(XRD)分析试样的相组成,并用LED-1430VP型扫描电镜(SEM)观察实验后材料的磨痕形貌。

冲蚀磨损实验是采用MSH型冲蚀磨损实验机,实验机旋转圆盘上对称开有夹持试样孔。分别在四种冲蚀磨粒的粒度(0~0.053mm,0.053~0.106mm,0.106~0.15mm,0.15~0.212mm)下进行实验,实验中磨粒的加入量为1%,其主轴转速分别为334r/min和673r/min,相对线速度分别为3.5m/s和7m/s,冲蚀角为45°,室温下连续冲蚀磨损20h。用扫描电镜(SEM)及能谱仪(EDS)分析冲蚀形貌。对实验前后试样的清洗与称重、腐蚀介质和磨粒的模拟同上。另外与静液腐蚀实验不同,冲蚀实验后不必针对试样表面的腐蚀产物做专门的清理,这是因为实验过程中表面腐蚀产物一般会被携带磨粒的液流冲击掉,当然这与冲蚀速度的大小关系密切。试样的最终冲蚀失重是由腐蚀产物的形成速率和试样受冲击的失重速率共同决定,因此冲蚀速度对试样的失重率影响的实验显得很有意义。

2 实验结果与讨论

2.1 金相组织分析

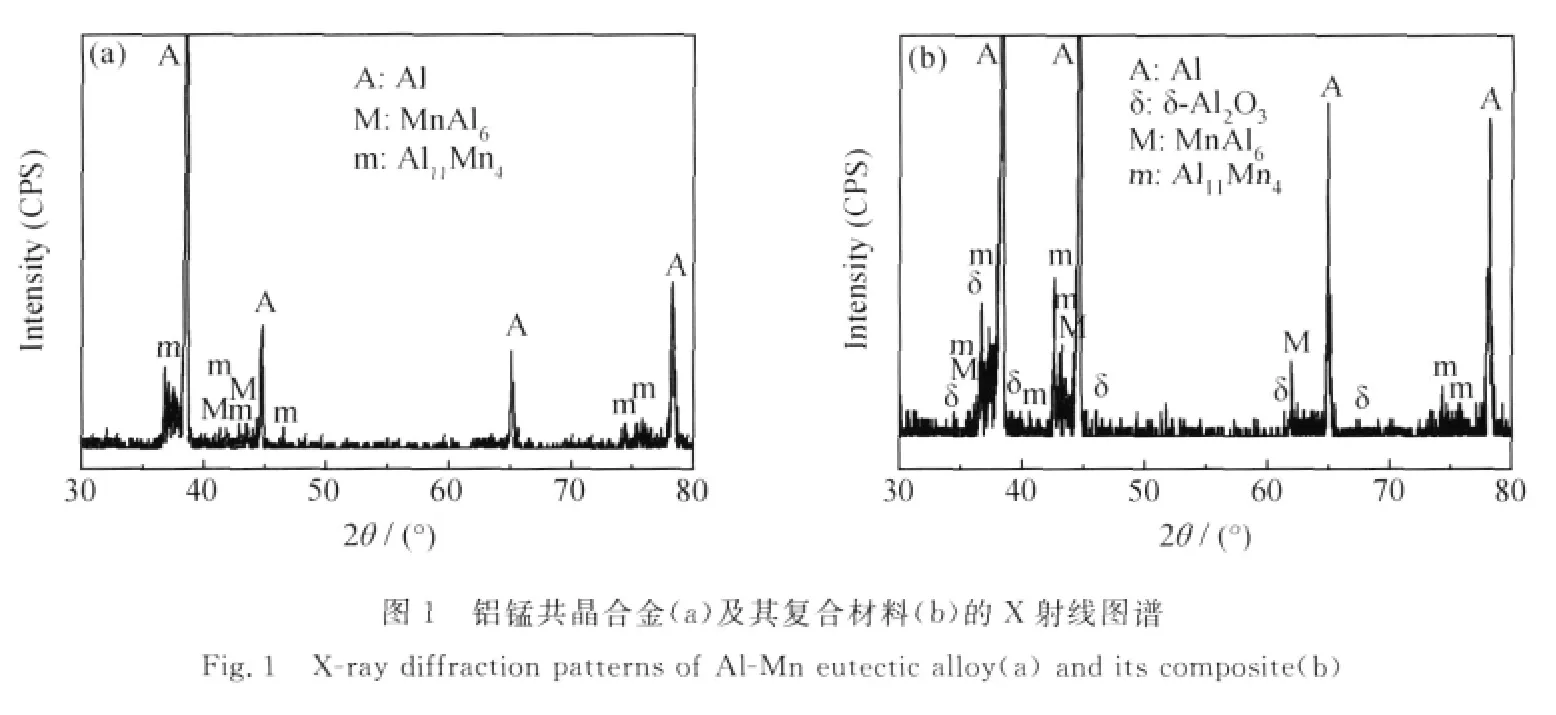

铝锰合金的共晶点为锰含量1.95%,下面研究共晶成分附近的铝锰合金及其复合材料。由图1所示,铝锰合金由铝锰固溶体、铝锰化合物MnAl6及Al11Mn4相组成;复合材料是由铝锰固溶体、铝锰化合物MnAl6及Al11Mn4相以及Al2O3颗粒增强相组成。图1(b)中在44,65,78°附近 Al的衍射峰强度明显要比图1(a)中相应位置高,对比标准卡可知44°和78°位置属于Al标准图谱的三强峰,更说明复合材料含有的铝锰固溶体比合金多,硬脆的MnAl6及Al11Mn4化合物就相应减少。

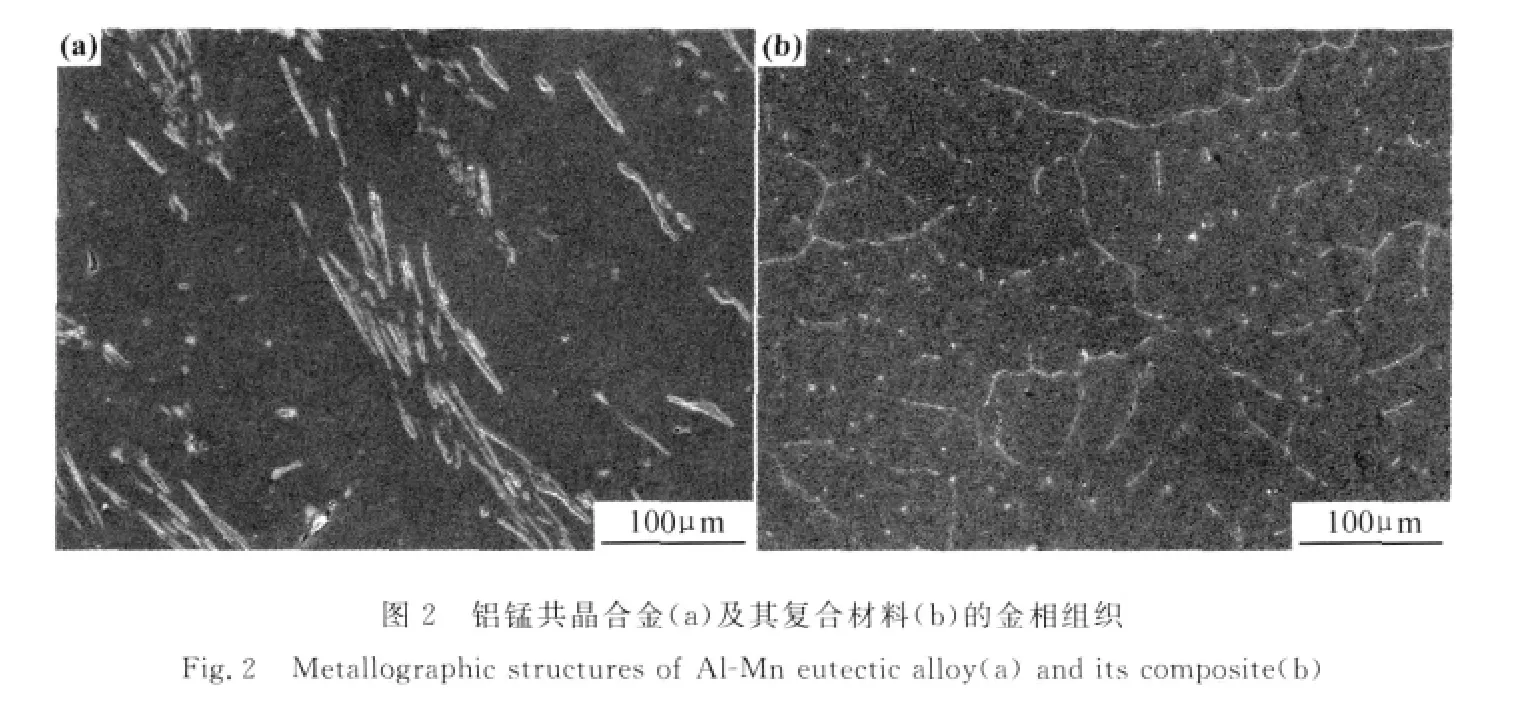

铝锰共晶合金及其复合材料的硬度(HBS)分别为25.5和27.1,图2(a)中分布着大量棒状的铝锰化合物,图2(b)中含有均匀分布的细网状铝锰化合物和弥散分布的Al2O3颗粒,说明Al2O3颗粒的加入改变了铝锰化合物的形态。这是由于Al2O3颗粒在各共晶相的分配系数有差异,它可以与固-液界面前沿发生相互作用。研究发现Al2O3颗粒通常会远离铝锰固溶体形核的地方[6],故Al2O3颗粒在其固-液界面前沿富集较少,没有阻碍其长大速度,同时Al2O3颗粒相应就在铝锰化合物MnAl6及Al11Mn4相的固-液界面前沿富集较多,将阻碍该相的继续长大,由于搭桥作用,落后的一相将被长大快的一相分隔为网状组织[9]。

2.2 摩擦磨损失重分析

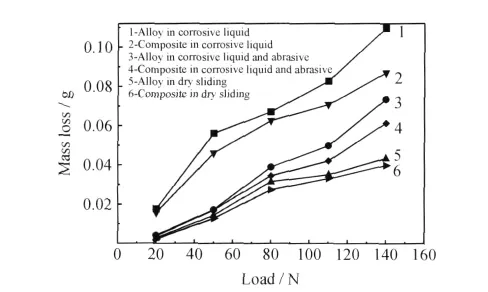

首先,摩擦实验中摩擦副在每个试样实验前后的直径和质量几乎没有变化。这是由于摩擦副的表面硬度为48HRC,明显高于铝锰合金HBS25.5及Al2O3颗粒增强铝锰基复合材料HBS27.1的硬度,这将不会影响各个试样磨损量的可比性。试样在不同摩擦条件下磨损失重如图3所示。

图3 磨损量随载荷变化的关系曲线Fig.3 Variation of mass loss with load

在三种摩擦条件下,复合材料的磨损量都比合金小,说明Al2O3颗粒的加入增加了材料的耐磨性;随着载荷的增大,试样的磨损失重都增大,因为在载荷的作用下,试样表面及其次表面受应力而产生裂纹并扩展,进而形成碎片最后剥落,增大载荷就加速了这个过程,从而增大磨损量;另外,试样在仅有腐蚀液条件下的磨损量最大,腐蚀液加磨粒条件下次之,干摩擦条件下最小。

腐蚀磨损通常是由于腐蚀与磨损交互作用而发生的,可以将腐蚀磨损造成的材料损失量表示为[10-12]:

式中:WTotal为腐蚀磨损造成材料的总损失量;W1为单纯的腐蚀失重;W2为单纯的磨损失重;ΔW 为腐蚀与磨损交互作用产生的失重;ΔW1为磨损对腐蚀的加速量;ΔW2为腐蚀对磨损的加速量。

干摩擦的磨损量为W2,在仅有腐蚀液条件下的磨损量就是W1+W2+ΔW,故在仅有腐蚀液条件下的磨损失重比在干摩擦条件大。

人们一般按常识想象磨粒将增加磨损量,实验结果表明事实并非如此,试样在仅有腐蚀液介质下的失重要比在腐蚀液加磨粒条件下大,主要有以下原因:

1.5 统计学处理 采用SPSS 19.0 统计软件进行数据处理。服从正态分布的计量资料以表示,组间比较采用t检验;计数资料的比较采用χ2检验;等级资料采用秩和检验。检验水准(α)为0.05。

第一,Archard方程适用于较大范围的摩擦磨损情况,其表达式为[13]:

式中:v是材料被排出的体积;kabr为磨损系数;Wx为所加载荷;H为材料硬度。磨粒磨损可分为两体磨粒磨损和三体磨粒磨损,三体磨粒磨损的磨损系数kabr比两体磨粒磨损小,因为许多磨粒都倾向于滚动而非滑动[13,14]。故在其余条件都相同的情况下,加入自由磨粒反而减少磨损量。

第二,实际的金属表面存在许多微凸体,摩擦过程中微凸体相互接触对表面产生连续塑性剪切作用,这种连续塑性剪切将沿着滑移线产生裂纹并扩展,经过一定循环之后,沿着裂纹的扩展轨迹就分离出碎片[14],在实验中磨粒处在摩擦副和试样之间,在摩擦过程中减轻金属之间的接触,削弱了界面的黏着作用,从而减轻了对试样的黏着磨损,减少了磨损失重。

磨粒的加入减少了试样的磨损,磨损对腐蚀的加速量ΔW1减少,同时腐蚀对磨损的加速量ΔW2也减少,由腐蚀与磨损的交互作用产生的磨损量ΔW 就减少,磨粒对单纯的腐蚀磨损没有影响,磨损量仍为W1。可以设单纯三体磨粒磨损失重为W2′,交互作用产生的磨损量为ΔW′,那么试样在腐蚀液加磨粒条件下的总损失量为W1+W2′+ΔW′。也进一步说明试样在腐蚀液加磨粒条件的失重比仅有腐蚀液介质的失重小,即W1+W2′+ΔW′<W1+W2+ΔW。

根据上文的分析:腐蚀液介质增加磨损失重,而磨粒的存在减少磨损失重。因此需要讨论两者对磨损失重的影响。

腐蚀液的水化学类型为SO4·Cl-Na·Ca·Mg型,试样对溶解在腐蚀液介质中的Cl-最敏感,这是因为Cl-既能够纳入氧化膜直接参与基体的溶解反应,随着Cl-浓度增加,点蚀将呈线性增长,在试样表面将产生以下反应[15]:

尤其是在高载荷的状态下,摩擦热的产生将加快上述反应的进行,这也说明了图3中为什么在有腐蚀液介质的四条曲线的高载荷段磨损量增幅会变得略大。

本次实验模拟新疆西克尔水库实际成分配制的腐蚀液介质的Cl-浓度比较高[1],腐蚀液对试样的腐蚀磨损作用大于磨粒对磨损失重的削弱作用,那么试样在有腐蚀液加磨粒条件下的磨损失重要比在干摩擦条件下大。

2.3 摩擦因数分析

从图4可以看出:两种材料的摩擦因数都是在仅有腐蚀液条件下最大,在有腐蚀液加磨粒条件下次之,在干摩擦条件下最小。这是由于腐蚀磨损的交互作用使得表面更加粗糙,故它们的摩擦因数要比干摩擦条件下大;同时磨粒的滚动作用也降低了摩擦因数。但在仅有腐蚀液条件下摩擦过程开始时摩擦因数却是由低到高,这是由于在开始阶段摩擦热很少,腐蚀反应进行缓慢;而在腐蚀液加磨粒条件下的开始阶段摩擦因数是由高到低,其实这时的腐蚀反应同样缓慢,但由于开始阶段试样没有产生一定的摩擦弧面,让磨粒没有滚动的空间,而是快速地从极小的弧面上滑动,故增大了摩擦因数,随着一定摩擦弧面的产生,磨粒很快拥有了滚动空间,摩擦因数降低;在干摩擦条件开始时摩擦因数由高到低,是由于磨屑的产生起到了滚动作用,降低了摩擦因数,而在仅有腐蚀液条件下的开始阶段,摩擦热逐渐产生、腐蚀反应逐渐加快才是其主要趋势。图4(b)的摩擦因数总体上比图4(a)小且更平稳,说明Al2O3颗粒增强相能够提高材料的耐磨性能。

图4 铝锰共晶合金(a)及其复合材料(b)在140N载荷下摩擦因数随摩擦行程变化的关系曲线Fig.4 Variation of friction coefficient with sliding distance in 140NAl-Mn eutectic alloy(a)and its composite(b)

2.4 摩擦磨损形貌分析

图5(a),6(a)都是磨粒磨损和黏着磨损的综合结果,图5(a)比图6(a)磨损痕迹更明显;图5(b)比图6(b)有更宽、更深的犁沟;图5(c)比图6(c)有更多由黏着作用产生的凹坑。说明Al2O3颗粒增强相的加入增强了材料的耐磨性。图5(b)比图5(a)的犁沟更深,进一步证明了腐蚀磨损的交互作用是磨损失重的主要方面;图5(c)比图5(b)有更多的凹坑,也进一步证明了磨粒的加入减轻了界面的黏着作用,从而减少了磨损失重。这也符合了图4(a)中三种摩擦条件下整个摩擦行程结束前最后一刻摩擦因数大小的关系。再将图6(a)与图6(b)、图6(b)与图6(c)分别比较,分析同上。

2.5 冲蚀磨损失重分析

从图7可以看出:两种材料在7m/s下的失重率均大于3.5m/s时的失重率,这是由于冲蚀速度增大,粒子的冲击能量增大,试样失重率增大。又发现复合材料的失重率要比合金小,主要由于复合材料中存在A12O3颗粒增强相,它的硬度和刚度比合金要高,会承受一部分粒子的冲击和切削,对材料起到了保护作用。

在7m/s下,随着粒径的增大,失重率呈现出先增大后减小的趋势。“先增大”是由于物体的动能大小由物体的质量和速度共同决定,当冲蚀速度一定的时候,粒径增大,冲击能量越大,磨损率增大;“后减小”这是由于磨粒SiO2,A12O3颗粒的密度均远大于溶液密度,由斯托克斯公式[16]:

式中:v—下沉速度;g—重力加速度;r—球形杂质半径;ρ1—溶液密度;ρ2—杂质密度;η—动力黏度。

随着磨粒粒径的进一步增大,磨粒下沉速度在逐渐增大,能对材料造成有效冲蚀磨损的粒子数量明显降低,从而导致两种材料的失重率逐渐减小。

而在3.5m/s下,随着粒径的增大,失重率逐渐减小。相比7m/s,由于速度较低,较难将粒子悬浮,下沉作用更明显,磨粒下沉速度随粒径的增大而逐渐增大,失重率逐渐减小,就没有了7m/s下“先增大后减小”的现象。一般看来,试样在冲蚀实验后重量一定会减少,然而在0.15~0.212mm粒径下实验的复合材料就出现了“零失重率”,合金出现“增重”现象。主要原因在于:一方面,在0.15~0.212mm粒径下实验,粒子大量下沉,很少有悬浮粒子对试样进行冲击;另一方面,试样在Cl-的作用下产生点蚀具体化学反应式同(4)~(7),反应产物有 Al(OH)3,由于冲蚀粒子的撞击减少,便会有Al(OH)3附着在表面。即腐蚀产物的形成速率比失重速率快,从而发生“增重”现象。

图7 磨损率随磨粒粒径变化的关系曲线 (a)7m/s;(b)3.5m/sFig.7 Variation of wear rate with particle size (a)7m/s;(b)3.5m/s

2.6 冲蚀形貌分析

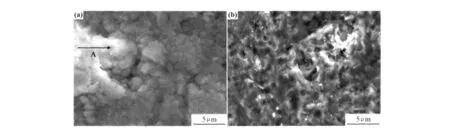

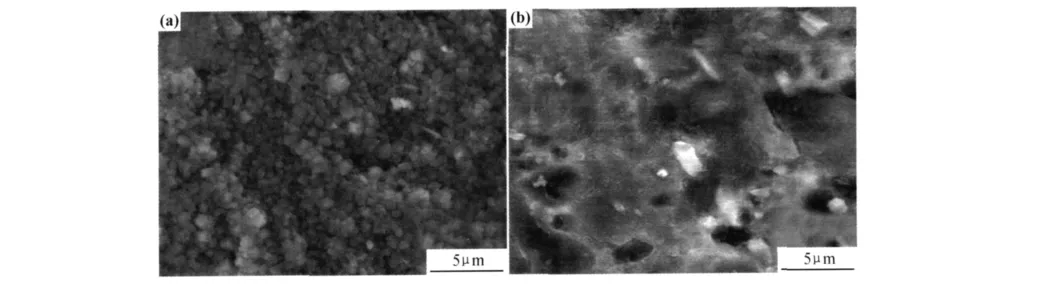

图8(a)中试样表面有“白斑”,对A处“白斑”做能谱点扫,结果如图9,主要含有O元素和Al等元素,它们便是材料发生点蚀后遗留的腐蚀产物,而图8(b)中仅有大量的冲蚀凹坑,进一步证明在冲蚀速度小和粒径大的情况下,腐蚀产物的形成速率比失重速率快,这就是“增重”发生的原因。图10(a)中也有极薄的一层细小的腐蚀产物,而图10(b)中部分区域比较平整,只有少量的冲蚀凹坑,说明冲蚀速度小和粒径大时腐蚀产物的形成速率与失重速率相当,故出现“零失重”现象。由上述分析说明7m/s下的冲蚀失重率比3.5 m/s大,复合材料比合金的耐冲蚀性能更佳。

图8 铝锰共晶合金在0.15~0.212mm粒径下实验的冲蚀形貌SEM 照片 (a)3.5m/s;(b)7m/sFig.8 SEM morphologies of the eroded surface of Al-Mn eutectic alloy in 0.15-0.212mm particle size(a)3.5m/s;(b)7m/s

图9 图8(a)A处的EDS谱Fig.9 EDS pattern of A point in fig.8(a)

3 结论

(1)铝锰共晶合金由铝锰固溶体和棒状的铝锰化合物组成,其复合材料中含有铝锰固溶体、均匀分布的细网状铝锰化合物以及弥散分布的Al2O3颗粒增强相。

(2)铝锰共晶合金及其复合材料的磨损失重和摩擦因数都在仅有腐蚀液条件下最大,在有腐蚀液加磨粒条件下次之,在干摩擦条件下最小;两种材料在仅有腐蚀液条件比在腐蚀液加磨粒条件有更多的凹坑,在腐蚀液加磨粒条件比干摩擦条件有更深的犁沟。

图10 Al2O3 颗粒增强共晶成分铝锰基复合材料在0.15~0.212mm粒径下实验的冲蚀形貌SEM 照片 (a)3.5m/s;(b)7m/s Fig.10 SEM morphologies of the eroded surface of Al-Mn eutectic alloy reinforced by Al2O3particle in 0.15-0.212mm particle size (a)3.5m/s;(b)7m/s

(3)在7m/s的冲蚀速度下,随着粒径的增大,两种材料的冲蚀失重率均呈现出先增大后减小的趋势;在3.5m/s下,随着粒径的增大,试样的失重率逐渐下降,并在0.15~0.212mm粒径下复合材料出现“零失重率”,合金试样出现了“增重”现象。

(4)腐蚀液中摩擦磨损与冲蚀磨损机理的共同点是它们都存在交互作用增大失重量。不同点在于前者是腐蚀与摩擦交互作用增加磨损;后者是冲蚀粒子的撞击与腐蚀液的腐蚀协同作用增加材料失重量,速度低时缺少粒子的撞击,就可能发生“零失重率”或“增重”现象。

[1]樊自立,王喜鹏.新疆平原湖泊(包括人工湖)水质盐化及其防治途径[J].自然资源学报,1990,5(4):311-314.FAN Zi-li,WANG Xi-peng.Water salinization of plain lakes(including man-made lakes)and its prevention and control in Xinjiang[J].Journal of Natural Resources,1990,5(4):311-314.

[2]王永红,鹿中晖,李英志.西部内陆盐土中铜、铝的腐蚀行为[J].中国腐蚀与防护学报,2005,25(5):303-306.WANG Yong-hong,LU Zhong-hui,LI Ying-zhi.Corrosion behavior of Cu and Al in western inland salty soil[J].Journal of Chinese Society for Corrosion and Protection,2005,25(5):303-306.

[3]路贵民,王兆文,李冰.铝合金腐蚀与表面处理[M].沈阳:东北大学出版社,2000.

[4]HAJIZAMANI M,BAHARVANDI H.Fabrication and studying the mechanical properties of A356alloy reinforced with Al2O3-10%Vol.ZrO2nanoparticles through stir casting[J].Advances in Materials Physics and Chemistry,2011,(1):26-30.

[5]SHOROWORDI K M,LAOUI T,HASEEB A S M A,etal.Microstructure and interface characteristics of B4C,SiC and Al2O3reinforced Al matrix composites:a comparative study[J].Journal of Materials Processing Technology,2003,142(3):738-743.

[6]DAOUD A,ABO-ELKHAR M.Influence of Al2O3or ZrO2particulate addition on the micro structure aspects of AlNi and AlSi alloys[J].Journal of Materials Processing Technology,2002,120(1-3):296-302.

[7]李广钦,左秀荣.铸态及均匀化处理3003铝锰合金的组织与性能[J].材料热处理学报,2007,28(3):63-66.LI Guang-qin,ZUO Xiu-rong.Research on micro structure and mechanical properties of as-cast and homogenized 3003aluminummanganese alloy[J].Transactions of Materials and Heat Treatment,2007,28(3):63-66.

[8]郑喜玉,刘建华.新疆盐湖卤水成分及其成因[J].地理科学,1996,16(2):115-124.ZHENG Xi-yu,LIU Jian-hua.The composition and origin of salt lake brines in Xinjiang[J].Scientia Geographica Sinica,1996,16(2):115-124.

[9]高义民.金属凝固原理[M].西安:西安交通大学出版社,2010.

[10]王吉会,姜晓霞,李曙,等.腐蚀磨损过程中材料的环境脆性[J].材料研究学报,2003,17(5):449-458.WANG Ji-hui,JIANG Xiao-xia,LI Shu,etal.Environment embrittlement of materials in corrosive wear[J].Chinese Journal of Materials Research,2003,17(5):449-458.

[11]JIANG J,STACK M M,NEVILLE A.Modelling the tribo-corrosion interaction in aqueous sliding conditions[J].Tribology International,2002,35(10):669-679.

[12]TAO S,LI D Y.Investigation of corrosion-wear synergy attack on nanocrystalline Cu deposits[J].Wear,2007,263(1-6):363-370.

[13]BINGLEY M S,SCHNEE S.A study of the mechanisms of abrasive wear for ductile metals under wet and dry three-body conditions[J].Wear,2005,258(1-4):50-61.

[14]布尚.摩擦学导论[M].葛世荣.北京:机械工业出版社,2006.

[15]SZKLARSKA-SMIALOWSKA Z.Pitting corrosion of aluminum[J].Corrosion Science,1999,41(9):1743-1767.

[16]陈平昌,朱六妹,李赞.材料成形原理[M].北京:机械工业出版社,2001.