分流模挤压非对称断面铝型材有限元数值模拟分析

黄东男,于 洋,宁 宇,马 玉

(1内蒙古工业大学 材料科学与工程学院,呼和浩特010051;2北京航空材料研究院,北京100095;3中汇国际钢铁冶金部,北京100020)

铝合金空心型材分流模挤压成形时,由于金属在高温且密闭的模具中流动,通过物理模拟方法较难获得准确全面的金属流动变形规律,而采用有限元数值模拟技术对整个挤压过程进行仿真,通过对变形体和模具所受的温度场、速度场、应力场、应变场等物理量的分析,预测制品成形质量,进而减少甚至替代传统模具设计过程中的反复试模工作,对提高生产效率和产品质量、降低生产成本具有重要意义[1-4]。

国内外大学通过有限元法对圆管、方管、冷凝器管、口琴管的分流模挤压过程进行了模拟分析,获得了挤压过程金属流动行为、死区分布、挤压力变化、温度场、模具受力及焊合质量等信息[5-9]。然而以上的模拟分析只能针对型材断面具有对称性,同时焊合面可简化为刚性对称面,从而可采用1/2或1/4几何模型进行计算的空心型材。而对于非对称断面型材由于无法采用1/2或1/4几何模型进行计算,模拟时存在焊合面网格的穿透与分离的缺陷,最终导致挤压过程模拟无法完成,因此不能分析此类空心型材挤压过程的金属流动变形行为,无法准确获得分流孔配置等对焊合面位置、焊合质量、型材成形质量的影响,难以为合理的模具结构尺寸设计提供足够的信息。

采用有限体积法由于不需要网格重划分,能够对非流动对称面的空心型材的分流模挤压全过程进行模拟,但实际上焊合面两侧金属并没有焊合在一起,无法模拟由于焊合面两侧金属流速不均而导致的挤出型材产生弯曲和扭拧等缺陷。并且由于模拟过程中无法对变形体进行局网格细化处理,常因网格数量过多而导致模拟计算终止,从而无法完成分流模挤压全过程的模拟分析[10,11]。

为了解决分流模挤压焊合过程中焊合面附近网格的穿透与分离问题,实现对断面形状复杂、非对称、型孔多的铝合金型材挤压全过程的金属流动行为分析,本文作者提出了一种基于Deform-3D结合Pro/Engineer的对分流模挤压过程中焊合面相互穿透网格进行重构的技术,并具有令人满意的模拟精度[12,13]。本工作在上述研究的基础上,对非对称断面空心型材的挤压全过程进行模拟,进一步探讨网格重构技术在分析金属流动行为、温度场分布及预测型材成形质量等方面的应用,从而为分流模挤压模具结构与尺寸的合理设计提供依据。

1 焊合面网格重构方法

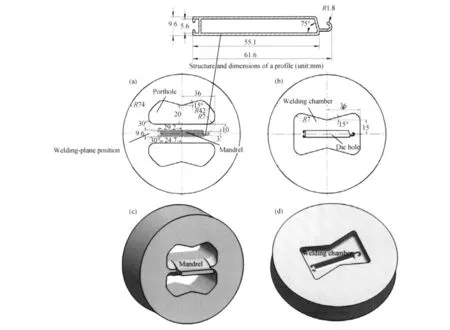

图1所示为某工业型材断面形状及挤压模具结构与主要尺寸。图1(a)中阴影部分为模芯,剖面线部分为型材,其中壁厚为2mm。挤压的初始工艺条件如下:坯料(A6005铝合金)温度480℃、挤压筒温度400℃、模具(H13热作模具钢)温度450℃、挤压垫温度30℃,挤压轴速度4mm/s。坯料和模具之间选用剪切摩擦模型,摩擦因子m=1。坯料和挤压筒直径φ95mm、挤压比为31.3,分流比为13.6。

图1 模具结构及实体模型(a)上模主要尺寸;(b)下模主要尺寸;(c)上模;(d)下模Fig.1 Model and structure of a porthole extrusion die(a)dimensions of the upper die;(b)dimensions of the bottom die;(c)model of the upper die;(d)model of the bottom die

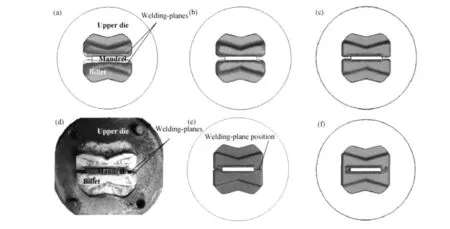

对于该类断面非对称、焊合面为非流动对称面型材,由于焊合面无法简化为刚性对称面,采用目前的有限元技术模拟其焊合过程时,由于相互接触并重叠的自接触网格单元节点不能合并为一个节点(如图2所示),使得计算过程中产生网格单元穿透现象,从而导致焊合过程无法完成,模拟计算被迫终止。

为解决此问题,作者等人提出了一种基于Deform-3D结合Pro/Engineer的焊合面相互穿透时的网格重构的技术[12]:当焊合面网格单元相互穿透区域和未穿透区域的体积相等时,对焊合面网格进行修复,删除相互穿透区域同时填补未充满区域,此时能够保持塑性成形过程中体积不变。对于本工作中的非对称断面铝型材,当挤压行程为30.4mm时,焊合面满足修复条件(图2所示)。修复时应先将相互穿透的焊合面单元网格的模型转化成由小三角形面为基本描述单元的三维模型,即STL(Stereolithography)模型,采用三维实体设计软件Pro/Engineer中的小平面特征技术删除产生穿透及畸变的三角形面,然后依次选取三个相邻的顶点重新构建三角形面,使得原相互穿透区重新构成由三角形面组成的表面。同时将焊合面尚未充满区域的表面用三角形面片单元进行填充,从而将原始穿透区和未充满区重新形成一个由三角形面片单元构成的三维模型(STL模型)。将修复后的STL模型导入Deform-3D中,重新进行网格划分,焊合面网格的重构的有限元模型如图3所示。然后继续计算,完成分流模挤压焊合阶段与成形阶段的模拟分析。

2 模拟结果分析

2.1 金属流动行为分析

采用上述焊合面网格重构技术实现焊合面为非流动对称面的空心型材挤压全过程的模拟分析,可分析和判断焊合过程的金属流动行为、焊合质量、焊合过程中模具受力情况以及变形体温度场分布等。

图4所示为型材在不同挤压阶段的金属流动行为。由图可知,在分流阶段(如图4(a)所示),金属在分流桥的作用下被拆分为2股进入分流孔,由于两分流孔形状、面积相等,使得孔内挤出金属的长度及流速相同。

图4 挤压全过程金属流动行为分析(a)分流过程 (行程21.8mm);(b)焊合过程(行程30.0mm);(c)成形过程(行程33.0mm)Fig.4 Metal flowing behaviors in various extrusion stages(a)dividing stage(with stroke of 21.8mm);(b)welding stage(with stroke of 30.0mm);(c)forming stage(with stroke of 33.0mm)

在填充焊合阶段(如图4(b)所示),2股金属同时与焊合室底面接触,形成径向流动并围绕模芯开始填充焊合室。从挤入焊合室的填充初始阶段到焊合完成的整个金属流动过程,如图5所示。当挤压行程为27.6mm时,开始填充焊合室,此时焊合面相距情况如同5(a)所示。随着挤压行程的增加,焊合面逐渐接近,如图5(b)所示。挤压行程为30mm时,模拟和实验结果的对比如图5(c)和图5(d)所示。由图可知,两者焊合面相距情况大致相同,说明数值模拟的金属流动行为可为实际提供理论参考。当挤压行程为30.4mm时,见图5(e),满足焊合准则,进行网格重构。此时焊合完成,焊合室已经被金属完全填充满,挤出的型材头部如图5(f)所示,随着挤压行程的增加,型材开始进入稳态挤压阶段,挤出的型材外形如图4(c)所示。

图5 焊合室内金属流动行为(a)行程27.6mm;(b)行程29.5mm;(c)行程30mm;(d)行程30mm(实验结果);(e)行程30.4mm;(f)行程30.7mmFig.5 Metal flowing behaviors in welding chamber(a)with stroke of 27.6mm;(b)with stroke of 29.5mm;(c)with stroke of 30mm;(d)with stroke of 30mm(experimental result);(e)with stroke of 30.4mm;(f)with stroke of 30.7mm

2.2 温度场分布

由于目前的有限元法只能对挤压分流和成形后的稳态阶段进行温度场分析,当只对分流阶段进行分析时,则无法得到焊合及挤出型材的温度场分布情况;只对稳态挤压阶段温度场进行分析时,由于忽略了挤压分流及焊合过程,无法得到以上两阶段温度变化对挤出型材温度的影响。因此无法获得挤压过程中型材表面的准确温度场分布,不能为实现等温挤压提供可靠的温度数据,而采用本文的焊合面网格重构技术,由于解决了分流模挤压焊合过程中焊合面网格的穿透与分离问题,可获得分流模挤压包括焊合过程的全过程的金属温度场分布及温升情况,从而可实现等温挤压提供理论参考依据。

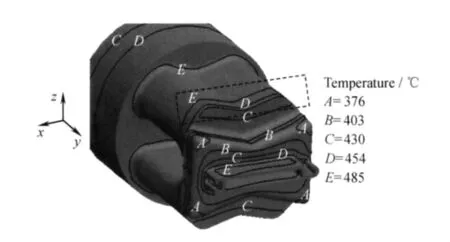

挤压稳态阶段,变形体的温度场分布如图6所示。由图可知,由于沿z轴方向的焊合室侧壁与挤压筒中心的距离小于分流孔侧壁与其的距离,使得分流孔内坯料挤入焊合室时存在较大挤压变形,从而导致挤压过程中此部位温度较高(图6虚线框)。当坯料挤压焊合室时,由于和下模的热交换,从而温度降低。当挤出模孔时,塑性变形最为剧烈,模孔附近产生较大温升,使得挤出型材最高温度达485℃,随着挤压行程的增加,挤出型材的头部由于向外界散热使得温度下降。

2.3 焊合室内静水压力分布

分流模挤压过程中,焊合室内静水压力大小决定型材的焊合质量,焊合面上的静水压力越高,型材挤出的焊合质量就越好。稳态挤压时焊合室内金属变形体的静水压力分布如图7所示。由图可知,焊合室内静水压力沿着焊合室侧边向模芯逐渐减小,模芯周围所示最小静水压力大小为200MPa,而根据计算表明此时焊合面附近温度约为450℃,在此温度下,A6005铝合金屈服强度约为45MPa,其静水压力接近合金屈服强度的4.5倍,能满足焊合要求。

图6 温度场分布(行程33mm)Fig.6 Temperature distribution(with stroke of 33mm)

2.4 焊合过程模具应力分布

分流孔配置设计不合理时,各孔内金属流速差距较大,某一分流孔内金属率先接触焊合室底面,其他分流孔内的金属尚未接触到焊合室底面,使得焊合面偏离分流桥,因而分流桥底部将产生受力不均,影响模具使用寿命。由于目前的有限元法不能模拟焊合过程,因而无法准确判断此类焊合过程中的模具受力情况,而通过本文作者提出的焊合面网格重构技术则可获得此时模具的应力分布情况。

图7 焊合室内静水压力分布Fig.7 Hydrostatic stress distribution in welding chamber

当焊合面开始产生接触焊合时,上模所受的等效应力分布,如图8所示。由图可知等效应力主要集中在模芯部位,分布较均匀,最大等效应力仅为271MPa,远低于模具H13的抗拉强度,对模具寿命影响较小。

图8 上模等效应力场分布(行程30.4mm)Fig.8 Effective stress distribution of the upper die(with stroke of 30.4mm)

2.5 模芯弹性变形分析

模芯受不均应力作用而产生的弹性偏移是产生型材断面壁厚偏差的主要因素之一。由图9可知,模芯最大弹性偏移量仅为0.025mm,图中箭头方向为模芯弹性变形方向,即由模芯偏移引起的挤出方管型材壁厚偏差约在±0.025mm。根据铝型材国家标准(GB 5237.1—2004),当型材壁厚为2mm时,允许偏差为±0.2mm,其值远小于国家标准,挤出型材符合质量要求。

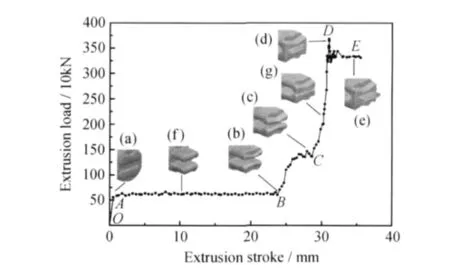

2.6 挤压力分布曲线

由于目前的有限元法只能对非对称断面型材的分流和成形阶段进行模拟,无法获得此类型材挤压全过程的挤压力分布曲线。而通过本工作提出的焊合面网格重构技术则可获得此类型材挤压过程的挤压力分布情况。

图9 模芯偏移方向及偏移量Fig.9 Elastic offset of the mandrel

挤压全过程挤压力的变化曲线如图10所示,整过程分为5个阶段,其中(a)~(g)为各阶段对应的金属流动情况。OA阶段为充满挤压筒阶段,其中A点为金属的突破分流点,挤压力直线增加,此时的金属流动行为如图10中的(a)所示。AB段为分流阶段,挤压力平缓,金属流动情况如图10中的(f)所示。BC段为金属开始挤入入焊合室(图10中的(b))到与焊合室底面开始接触(图10中的(c))阶段,此阶段挤压力陡然增加。随着挤压行程的增加,金属开始围绕模芯填充焊合室(图10中的(g),此时挤压力急剧增加,当挤出型材头部瞬间时挤压力达最大(D点),挤出型材头部如图10中的(d)所示。随后挤压力下降,挤压进入稳态阶段(DE段),挤出型材如图(e)所示。

图10 挤压过程挤压力变化曲线Fig.10 Load-stroke curve during the whole extrusion

3 结论

(1)采用Deform-3D有限元计算软件,结合基于逆向工程的焊合面网格重构技术,解决了焊合面与对称面不一致的空心型材分流模挤压过程中,由于焊合面网格相互穿透而导致的计算终止问题。

(2)可实现非对称空心型材分流、焊合及成形的全过程的模拟仿真,从而为研究该类型材挤压全过程(尤其是焊合过程)的金属流动行为、挤压全过程变形体的温度场分布、焊合阶段模具的受力情况等提供了一种新的计算分析方法。

(3)可预测非对称断面空心型材挤压模具结构的合理性及挤出型材质量,从而为此类型材的分流模挤压模具结构与尺寸的合理设计及实际生产提供参考。

(4)焊合面网格重构技术目前存在的主要问题为,满足焊合面重构准则的焊合面网格模型提取及修复过程皆为人工干预,对于焊合面较多的型材时,修复过程耗时较长。为此以后工作需要对修复过程进行程序开发,完成焊合面的自动修复重构,从而提高计算效率。

[1]村上哲.アルミニうムの合金押出材と加工技術[J].塑性と加工,2008,49(567):25-30.MURAKAMI S.Adoption of aluminum extrusion and its technology[J].Journal of the Japan Society for Technology of Plasticity,2008,49(567):25-30.

[2]谢建新,刘静安.金属挤压理论与技术[M].北京:冶金工业出版社,2001.

[3]XIE J X,MURAKAMI T,IKEDA K.Experimental simulation of metal flow in porthole-die extrusion[J].Journal of Materials Processing Technology,1995,49(1-2):1-11.

[4]JO H H,LEE S K,JUNG S C.A non-steady state FE analysis of Al tubes hot extrusion by aporthole die[J].Journal of Materials Processing Technology,2006,173(2):223-231.

[5]LIU G,ZHOU J,DUSZCZYK J.FE analysis of metal flow and weld seam formation in a porthole die during the extrusion of a magnesium alloy into a square tube and the effect of ram speed on weld strength[J].Journal of Materials Processing Technology,2008,200(1-3):185-198.

[6]程磊,谢水生,黄国杰,等.分流组合模挤压过程的有限元分步模拟[J].系统仿真学报,2008,20(24):6603-6608.CHENG L,XIE S S,HUANG G J,etal.Multi-stage finite element simulation of porthole die extrusion process[J].Journal of System Simulation,2008,20(24):6603-6608.

[7]邸利青,张士宏.分流组合模挤压过程数值模拟及模具优化设计[J].塑性工程学报,2009,16(2):123-127.DI L Q,ZHANG S H.Porthole die extrusion process numerical simulation and optimal die design[J].Journal of Plasticity Engineering,2009,16(2):123-127.

[8]JUNG M L,BYUNG M K,CHUNG G K.Effects of chamber shapes of porthole die on elastic deformation and extrusion process in condenser tube extrusion[J].Materials and Design,2005,26(4):327-336.

[9]LI L,ZHANG H,ZHOU J.Numerical and experimental study on the extrusion through a porthole die to produce a hollow magnesium profile with longitudinal weld seams[J].Materials and Design,2008,29(6):1190-1198.

[10]WU X H,ZHAO G Q,LUAN Y G,etal.Numerical simulation and die structure optimization of an aluminum rectangular hollow pipe extrusion process[J].Materials Science and Engineering A,2006,435(5):266-274.

[11]YANG D Y,KIM K J.Design of processes and products through simulation of three-dimensional extrusion[J].Journal of Materials Processing Technology,2007,191(1-3):2-6.

[12]谢建新,黄东男,李静媛,等.一种空心型材分流模挤压焊合过程数值模拟技术[P].中国专利:CN 101604350A,2009-12-16.

[13]黄东男,李静媛,张志豪,等.方形管分流模双孔挤压过程中金属的流动行为[J].中国有色金属学报,2010,20(3):487-495.HUANG D N,LI J Y,ZHANG Z H,etal.The metal flowing behaviors during the diplopore extrusion of square tube by a porthole die[J].The Chinese Journal of Nonferrous Metals,2010,20(3):487-495.