基于ProEngineer骨架模型的管壳式换热器参数化设计

田栋 上海交通大学机械与动力学院 (200030)

田栋(1986年~),男,硕士研究生,主要从事机械CAD/CAE技术方向的研究。

0 引言

近些年,随着国内外各空调企业的发展和壮大,国内大型商用空调冷水机组市场竞争越来越激烈。这就需要企业能对客户和市场的变化做出快速而准确的响应,即缩短新产品的设计生产周期,对已有产品的设计进行成本优化。具体而言,就是要在缩短时间周期和降低产品成本的同时,提高产品的价值。因此,基于三维设计软件的计算机参数化辅助设计能够进一步提高产品设计的效率,降低产品设计和变更产生的时间成本,提高企业的竞争力和效益。

1 基于ProEngineer平台骨架模型的原理及意义

ProEngineer是CAD/CAM/CAE一体化三维软件。该软件提供了三维几何造型功能,并且提出了参数化设计、单一化数据库以及居于特征及全相关的概念,其功能强大,通用性强。目前,ProEngineer软件中提供的自上而下设计方法是在考虑产品功能的基础上,以产品的总体结构框架设计为基础,将涉及规范传递到相关的局部组件中,这种方式在满足产品要求的前提下,在产品的设计初期将总体结构框架、设计约束、装配关系等抽象化、参数化,使构成产品的各零件结构尺寸、各个装配关联关系等要求通过总体结构框架相互紧密关联在一起,一旦产品的总体结构尺寸发生修改,相应的零件结构尺寸也会随之自动发生改变,从而实现产品的参数化系列化设计。

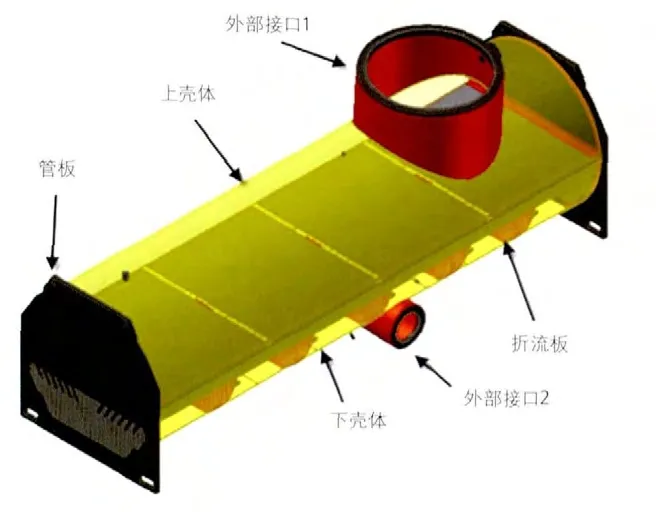

管壳式换热器是最主要的一种间壁式换热器,主要由左右管板,上下壳体,折流板以及外部接口组成,它的传热面由管束组成,管子两端固定在管板上,管束与管板再封装在外壳内(如图1所示)。通常换热器的设计原理是根据计算所需的换热面积、工作温度、工作压力及传热系数等因素来确定换热管的数量及排列方式,进而确定壳体的直径及壁厚、管板及法兰等相关零部件的尺寸;由此可见,换热器各个零件之间相互关联,对其中任意一个零件的设计参数进行修改都会影响到其他零部件的设计尺寸。

所以,运用ProEngineer基于自上而下的骨架模型设计理念,依据骨架模型驱动各个零部件的设计尺寸及装配关系,方便地实现产品设计流程中相关数据的传递、继承、变更和关联,从而提高产品设计和变更效率,降低数据维护和管理成本。

图1

2 基于ProEngineer的换热器设计

现以某型号管壳式换热器为例,为实现换热器精确建模、虚拟装配和易于变更维护的目的,运用ProEngineer 骨架模型设计方法对管壳式换热器装置进行参数化设计。首先,定制基本参数:包括换热器整体长度HEX_LEN,壳体外径SHL_O_DIM和厚度SHL_THK,管板的高度TS_HET、宽度TS_WID、换热管分布尺寸TS_ TUBE_BUNDLE和厚度TS_THK,折流板的数量TST_NUM、换热管分布尺寸TST_TUBE_BUNDLE及排布位置TST_PST,外部接口直径HL_DIM及排布位置HL_PST。这些参数中,HEX_LEN、SHL_O_DIM、TS_ TUBE_BUNDLE是可以根据不同产品设计要求进行变化的,而其他的参数都可以运用各种方程式与这三个主要参数进行关联,这样利用ProEngineer的参数化功能,能非常精确地根据不同需要生成不同的换热器三维模型。

2.1 骨架模型设计

在换热器设计中,整体长度、壳体外径以及管板是换热器设计三个重要的因素。因此首先需要建立这三个因素的参数化骨架模型:

(1) 在装配模块下,创建名为HEX_SKEL的骨架模型;然后,在模型树上激活并且打开HEX_SKEL进入到骨架模型编辑模式。

(2) 根据换热器设计的计算结果,建立关于换热器整体长度的基准面,包括壳体中心平面HEX_SHELL_CENT_PLANE, 换热器左侧外端面HEX_LH以及右侧外端面HEX_RH。

(3) 根据已创建的HEX _LH和HEX_RH,分别创建左端管板厚度参考面HEX_TBST_THK_LH和右端管板厚度参考面HEX_TBST_THK_RH。

(4) 在下拉菜单中选择“工具”→“参数”,弹出对话框并输入以下参数:“HEX_LEN = <由计算值输入>”(换热器整体长度),“HEX_TUBESHEET_THK=<由计算值输入>”(管板厚度),“HEX_SHELL_THK= <由计算值输入>”(壳体壁厚),“HEX_SHELL_DIAM= <由计算值输入>”(壳体直径),“HEX_HOLE_DIAM= <由计算值输入>”(外部接口直径)。

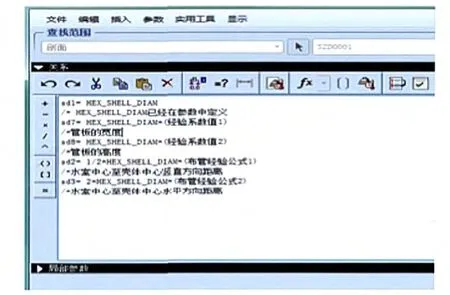

(5)草绘模式下,在HEX_LH上绘出管板基本截面。在下拉菜单中选择“信息”→“切换尺寸”;再选择“工具”→“关系”,如图所示根据已设定的壳体直径参数HEX_SHELL_DIAM将管板的长度、宽度以及换热管布局区域的设计尺寸与壳体的外径相关联。利用相同的方式,在其他以创建的参考面上分别草绘出壳体的截面、外部接口的截面等具体细节并运用关系式将有关设计尺寸相互关联起来,如图2所示。

图2

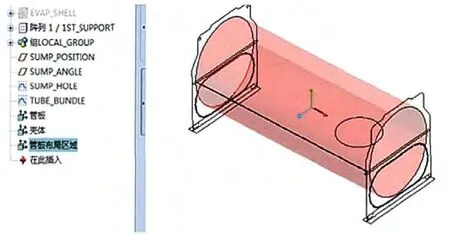

(6) 在下拉菜单中选择“插入”→“数据共享”→“发布几何”,根据设计需要分别选中创建的管板草绘链、基准面以及基准坐标进行发布,并在模型树中将发布几何命名为“管板”。用相同的方式可以分别创建壳体、水室、外部接口等零件的骨架几何参考,这样就完成了壳管式换热器骨架模型的创建,见图3所示。

图3

2.2 换热器零件设计

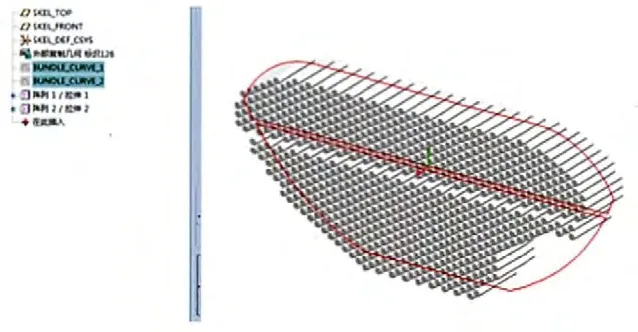

(1) 以管板为例,首先创建文件名为TUBESHEET_BUNDLE的PRT文件,激活后在下拉菜单中选择“插入”→“共享数据”→“复制几何”,选择打开之前创建的换热器骨架模型文件,点击工具条上的“参照”→“发布几何”,将之前已创建的发布几何“管板布局区域”导入到该模型树中,并引用“管板布局区域”的曲线创建草绘,并根据实际要求创建换热管布局模型,如图4所示。

图4

(2) 创建文件名为TUBESHEET_LH的PRT文件,激活后选择“插入”→“共享数据”→“复制几何”,选择打开之前创建的换热器骨架模型文件,点击“参照”→“发布几何”,在骨架模型的模型树中找到并选择之前已创建的发布几何“管板”,点击确认后可以看到之前在换热器骨架模型中所创建的骨架几何已经被复制到管板零件文件中。点击“拉伸”命令,选择参考面。进入草绘模式后,引用“管板”几何创建管板外形曲线,完成拉伸特征。

(3)管板的外形以及换热管的布局模型都以创建,现在就需要将两者结合起来完成管板主要的建模工作。首先,激活文件TUBESHEET_LH,选择“插入”→“共享数据”→“合并/继承”, 在弹出的工具条上选中按钮;然后点击“打开”按钮并选择刚才创建的TUBESHEET_BUNDLE文件,选择摆放参考面并点击确认,如图5所示。由此可见,当遇到设计变更需要,只需在换热器的骨架模型中对,管板部分的骨架参数进行设计修改,都能非常方便的将设计变更信息和数据传递到管板和换热管的布管模型,即通过换热器的骨架模型数据的建立和对整体设计配置的规划。通过参考和换热器顶层骨架数据给下层的管板,使设计得到继承和共享;同时当设计发生修改时,通过换热器骨架模型所建立起的关联性、参数化可以将这些变更传递到相应的零件,使得相关零件的结构尺寸和设计得到自动更新。

图5

(4) 其他零件如换热器壳体、壳体法兰、外部接口等创建过程也可以运用相同的方法进行建模。

2.3 换热器的自动组装

利用骨架模型还可以进行换热器的自动组装,其原理是:零件是通过调用部分换热器顶层骨架模型所发布的几何数据创建的,当在装配模式下导入该模型时,系统会根据零件中所调用的发布几何数据自动与换热器顶层骨架模型进行匹配和约束,这样就无需手动选择进行6个自由度的约束设置,使得在进行复杂装配时更精确、更方便,避免由于人为因素导致的装配错误所导致的设计问题,下面介绍操作过程:

首先,创建一个文件名为HEX Assembly的ASM文件,点击工具栏上“添加装配元件”选择骨架模型文件HEX_SKEL插入到装配模型树中。再次点击“添加装配元件”按钮,选择已创建的换热器下壳体,在弹出的信息框中选择“放置”方式为“缺省”并点击确认,这样下壳体自动和换热器顶层骨架模型中壳体空间布局位置进行了装配。同样的,管板、上壳体、壳体法兰、外部接口等都能通过这样的操作方式进行自动装配。

3 换热器的系列化设计

根据对换热器产品设计所进行的了解和研究,换热器系列产品主要是壳体以及管板中换热管布局尺寸的变化。基于换热器顶层骨架模型是基于壳体外径、换热器总长以及管板布局区域建立的,因此只需修改这三个主要因素的参数并生成新的骨架模型文件,就可以得到换热器的系列产品设计。

4 结论

通过应用自顶向下的骨架模型设计方法进行换热器设计,建立各级零部件之间的参数约束关系,使得每个零件都严格且精确地遵循换热器整体设计结构和布局的要求。同时,通过骨架模型的建立实现对产品设计的规划、管理、细化以及完成较繁杂的大型产品装配,更有利于产品设计变更的一致性,提高了设计精度和准确性,缩短了设计和变更的时间周期。

[1] 王凯, 李柏林, 陈黎丽, 等. 基于知识的自顶向下参数化设计与应用[J]. 制造业自动化, 2009, 31 (9):164-165.

[2] 二代龙震工作室. Pro/ ENGINEER Wildfire 5. 0高级设计[M]. 北京: 清华大学出版社, 2010.

[3] 余海、周京平. Pro/E机械设计与工程应用精选50例 [M]. 北京:清华大学出版社,2008.