低成本超大型筒体过卷返修工艺

王天雄 上海电气核电设备有限公司 (201306)

王天雄(1986年~),男 ,学士, 助理工程师,主要从事第三代核电制造技术。

1 卷板及过卷的产生

1.1 产品介绍

某反应堆压力壳部件由5节筒体组焊而成,其中每一节筒体由2块钢板拼接后卷制成形,尺寸见表1。从筒体的内径可知,该筒体属于超大型筒体,其制造难度远大于普通筒体。

1.2 卷板工艺

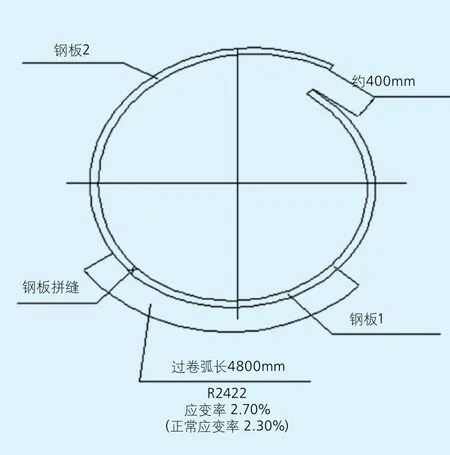

卷板指采用滚压的方法弯曲平板,最终形成满足尺寸要求的筒体的一种制造方法。传统的卷板工艺包含以下工序:划线、平板拼接、预弯、切除直段、加工坡口、合拢焊接、复矫圆。其中,预弯工序是决定筒体成形后圆度的重要工序。预弯过程包括压头和预卷。压头就是采用局部下压的方法将钢板最难以成形的两端压制成形的过程。预卷就是采用滚压的方式使筒体初步成形,筒体预弯过程见图1。

图1 筒体预卷

1.3 过卷状态

过卷指的就是在预卷的过程中下压力过大,使筒体成形后曲率大大超出要求的质量事故。由于组成筒体的两块钢板屈服强度不同,卷板机操作人员操作不慎,造成筒体预卷后一端过卷,如过卷弧长为4 800mm,过卷半径最小约为R2 422mm,见图2。

图2 过卷状态

1.4 过卷原因分析

出现过卷事故后,现场组织多次原因分析会议,并总结出以下四条主要原因:

(1) 缺乏超大筒体卷板经验;

(2) 操作人员违反操作规程;

(3) 两钢板屈服强度有差异;

(4) 对大型筒体卷板认识不足。

2 传统过卷返修工艺

2.1 四辊卷板机矫形

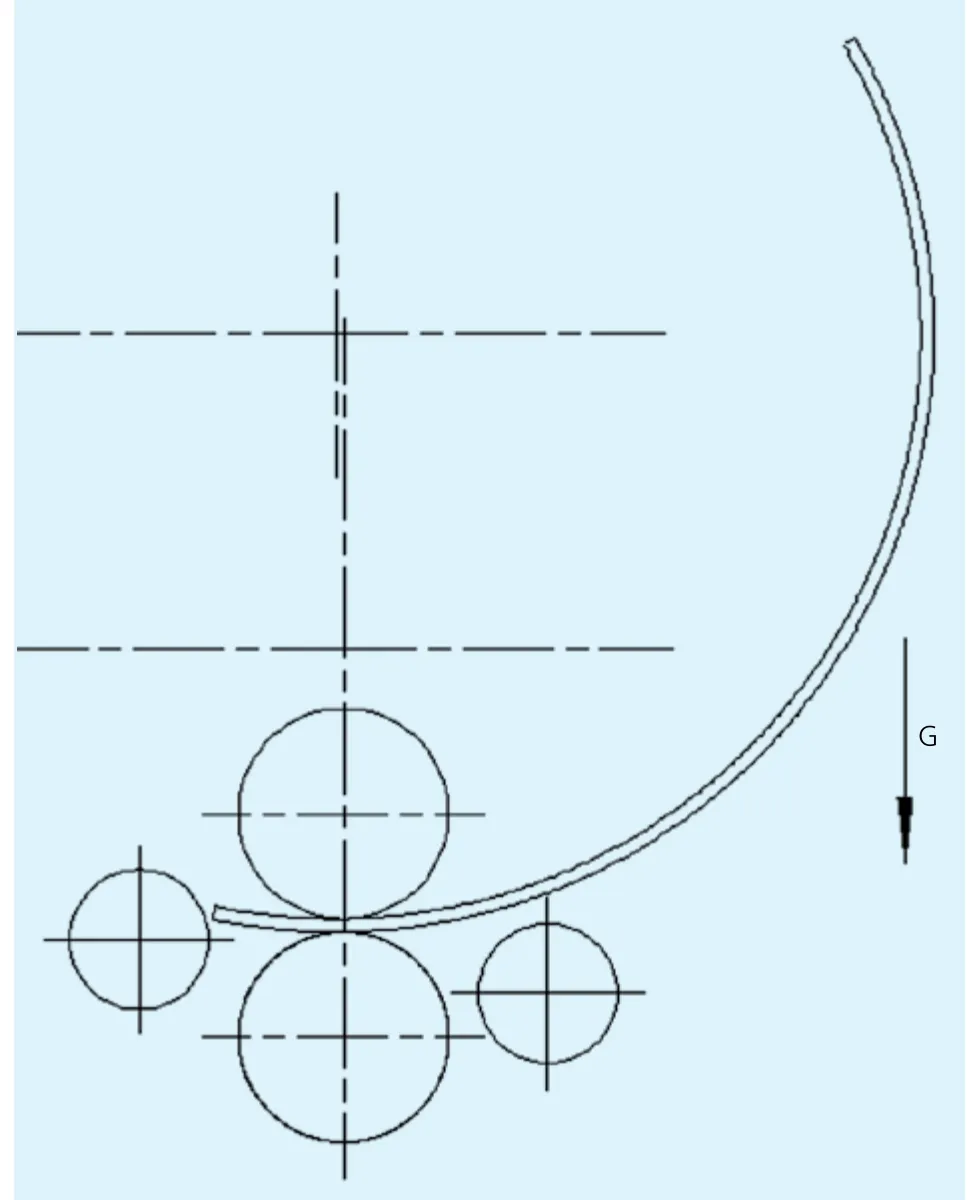

四辊卷板机矫形的方法就是利用四辊卷板机夹持钢板的一端,利用筒体的重力对其进行矫形。由于此方法使筒体变形的力仅为筒体的重力,无法使筒体发生较大变形,所以此方法并不适用于目前的情况。四辊卷板机矫形的方法见图3。

图3 四辊卷板机矫形

2.2 水压机矫形

水压机矫形指利用大型水压机将筒体强行压制变形的方法。针对目前筒体状态,需要利用水压机矫形就必须将钢板切割为两板,才能满足水压机工作时的工位布置。矫形工艺如下:

(1) 将过卷的筒体钢板侧立起来,划出钢板拼缝位置线,气割拼缝使2块钢板分开,并使用油漆笔在钢板内外壁和侧面明示过卷区域;

(2) 将过卷钢板采用水压机将钢板过卷位置(弧长4 800mm区域)矫形至约R3 000mm(见图4,略大于筒体名义内径)。在矫形前,在压机上模与钢板之间垫以薄钢板,避免矫形时伤及钢板内壁。矫形仅针对已标记出的过卷位置,其余位置不进行矫形;

(3) 水压机矫形完成后,加工去除前述热影响区(约10mm)并加工拼接坡口(包括另一块钢板),在钢板两侧装焊临时吊耳;

(4) 利用V形铁和垫铁,重新拼焊2块钢板;

(5) 上卷板机完成卷板,并合拢纵缝。

该方案的优点为:矫形成功率高,矫形效率高,无需工艺评定。但也有致命的缺点,即运输、切割、焊接、压机矫形的成本大,且钢板重新焊接周期长。

图4 水压机矫形

3 全新低成本返修工艺

3.1 工艺过程

利用现有的试验用工装筒体及加热装置,制定如下全新返修方案:

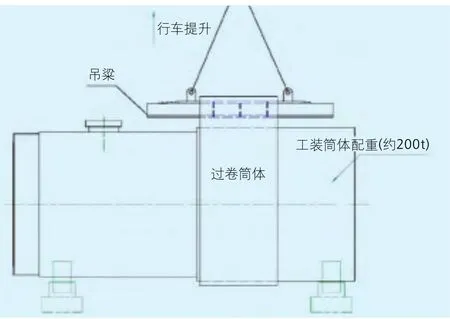

(1) 吊装过卷的上筒体4套入工装配重筒体(重200t)中,底部接触区域垫铁皮保护,见图5。

(2) 安装电加热装置,加热筒体过卷部分,温度560~580°C。

(3) 保持温度,行车起吊插入过卷上筒体的吊梁(吊梁与筒体之间垫铁皮保护),使筒体过卷区域张开至曲率满足要求。

(4) 校正后,筒体空冷至常温,上卷板机完成预卷。

图5 全新低成本返修方案

3.2 优缺点分析

优点:成本低,矫形周期短。

缺点:工位布置困难,方案设计难度大,对操作工要求高,可操作性较高。

3.3 可行性分析

按有限元计算结果,行车提升力为1×103kN时筒体最大应力为452MPa,见图6。

图6 有限元分析

(1) 筒体板材(SA533)常温下屈服强度为532 MPa。

(2) 根据实验SA508-3材料在560~580°C情况下屈服强度下降30%~40%,而筒体板材SA533与SA508-3材料化学成分、力学性能基本相同。

(3) 可以预估板材在560~580°C情况下屈服强度为350 MPa左右。

(4) 行车提升力为1×103kN时,就可以进行筒体校正。

(5) 车间空余行车最大提升力150t,满足矫形要求。

3.4 工艺评定

3.4.1 由于局部加热矫形方案其加热温度仅为560~580°C,远低于材料下相变温度(铁素体相变温度Ac3≈727°C);按ASME NB-4212规定,此成形工艺属于冷成形。

3.4.2 卷板工艺成形评定

(1) 在所有筒体中选择三块不同炉号的板材切取足够大试板,在试板上直接拉伸,来模拟表面最大应变率;

(2) 模拟拉伸后增加矫形加热过程中的模拟加热过程(用户要求)与最终能够纵缝焊接后的模拟焊后热处理;

(3) 试板及板材上取足够的夏氏V形缺口试样,区分模拟前和模拟后材料在转变区域内的至少五种不同温度分布下进行夏比缺口冲击试验,并按要求做落锤试验找出模拟试验后材料无塑性转变温度RTNDT;

(4) 绘制模拟拉伸及热处理前与模拟试验后的材料制横向膨胀量和吸收能量值的转变曲线;

(5) 找出在用户服务温度下,横向膨胀量和吸收能量的最大变化;

(6) 检查所有板材入厂报告,查看材料在成形前是否具有足够的冲击性能,以补偿由所用的评定过的成形工艺引起的冲击性能最大损失;

(7) 此评定不仅覆盖所有筒体卷板的材料性能评定,同时覆盖过卷返修材料的性能评定。3.4.3卷板工艺成形评定结果

所有参数均满足并远高于反应堆压力容器SA533B钢板技术条件中对材料断裂韧性要求;可以断定板材在变形后(卷制成形及过卷返修)材料依然满足冲击性能要求,见图7。

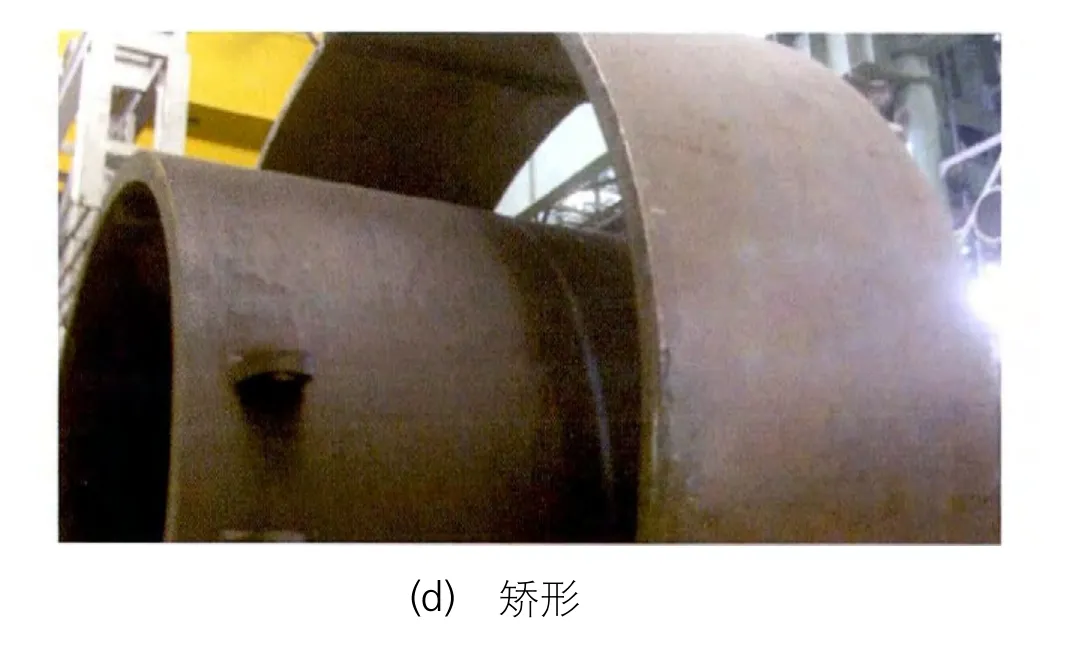

图8 矫形工艺过程

3.5 过程参数

整个返修过程经过3次加热。第一次保温时间2h,第二次保温时间为3h。由于保温时间不足,未给筒体变形足够的变形时间,所以矫形效果不明显。第三次矫形保温时间16h,在确保了足够的筒体变形时间后,矫形效果明显。

3.6 返修结果

(1) 过卷不符合项已关闭;

(2) 筒体已经拼缝、焊接并复校圆;

(3) 目前筒体尺寸达到图样要求。

4 小结

新方法与传统方法相比对车间工装及设备的利用更为合理。与水压机矫形工艺相比节省约45万元,并节省大量资源(运输、水压机能源消耗、重新焊纵缝所需材料及能源)。矫形效果良好,值得推荐。

不过,虽然有高效的矫形返修工艺,但更需要加强对卷板操作人员的培训,杜绝过卷事故的发生。

[1] 中华人民共和国机械行业协会.《JB/T 11195-2011水平下调式三辊卷板机》[S]中华人民共和国工业与信息化部,北京:机械工业出版社,2011.

[2] 美国机械工程师协会.《美国机械工程师协会锅炉及压力容器规范(ASME)》中文版2007版[S].中国《ASME规范产品》协作网.北京:中国石化出版社, 2007.

[3] 陈超祥. SolidWorks Simulation基础教程[M].北京:机械工业出版社,2012.