热障涂层失效机制和寿命预测研究概述

魏铮 胡捷 上海电气中央研究院 (200070)

魏铮(1956年~),男,高级工程师,主要从事新材料开发试验和应用研究工作。

0 序言

燃气轮机透平叶片热障涂层的性能取决于它的隔热性能和防高温氧化等性能,而对其在高温状态下的失效机制研究也是热障涂层研究的重要内容之一,阐明热障涂层失效机制直接关系到热障涂层服役寿命的预测。导致热障涂层在服役过程中失效的主要因素包括残余应力、高温氧化、烧结效应及相变、冲蚀与外界物体的撞击损伤等,而且上述几方面因素往往共同作用,影响涂层的服役寿命。热障涂层寿命的预测需建立在阐明涂层失效机制的基础上,热障涂层寿命预测系统的建立一般包括判断关键的失效机理、建立应力/应变模型以及根据应力状态和相关的失效标准建立寿命数学表达式,各种寿命预测模型主要是根据实验结果的经验或半经验公式。

1 热障涂层失效机制

影响热障涂层失效剥落的因素众多,但主要有以下几个方面:

(1) 残余应力的作用。热障涂层是一种典型的多层结构系统,通常由基体、粘结层以及陶瓷层组成,涂层在制备过程中及循环热考核条件下,由于各层材料间的热物理性能参数的差异,涂层内会形成较大的热失配应力;

(2) 高温氧化的作用。涂层在高温条件下服役时,粘结层中的铬、铝等元素与陶瓷层中的氧元素在陶瓷层/粘结层之间处发生化学反应,生成热生长氧化物TGO (Thermally Grown Oxide) 层。伴随TGO的增厚,在陶瓷层/粘结层界面附近产生的应力是影响涂层性能的最关键因素之一;

(3) 烧结及相变影响。由于热障涂层在较高温度下服役,陶瓷层中会发生烧结和相变现象,导致涂层中的力学性能诸如弹性模量、硬度及断裂韧性等力学性能发生改变,进而影响涂层的服役性能;

(4) 外界物的撞击及冲蚀损伤。

1.1 残余应力的作用

热喷涂涂层的失效形式主要表现为界面“层离”,这不仅与材料界面状态有关,还与残余应力密切相关。以等离子体喷涂制备的涂层的失效为例,其失效主要是发生在粘结层与氧化层的界面、氧化层与陶瓷层界面以及陶瓷层的内部等位置,其失效机理主要可以归纳为以下四种,如图1所示[1]。

图1 热喷涂涂层的失效机理

(1) 失效机理I:粘结层界面波峰处产生张应力,在波谷处产生压应力,并且波峰处的张应力随着TGO增厚而逐渐增大,导致涂层在粘结层/TGO层界面波峰处发生开裂现象。

(2) 失效机理II:由于各层材料间的热膨胀系数的不匹配,涂层由高温冷却到室温的过程中会在陶瓷层/TGO层界面的波峰处产生张应力,在波谷处产生压应力,而波峰处的张应力会促使微裂纹在陶瓷层/TGO层界面波峰处萌生和扩展。

(3)失效机理III:在涂层服役过程中,靠近陶瓷层/TGO层界面附近的陶瓷层内产生张应力,当陶瓷层内波峰附近处的张应力达到其破坏强度时,微裂纹将在陶瓷层中萌生。

(4) 失效机理IV:氧化初期,当TGO较薄时,TGO的热膨胀系数与陶瓷层和粘结层的不匹配对涂层整体的应力分布影响并不明显。随着TGO层的增厚,由于TGO层的热膨胀系数相比粘结层和陶瓷层的都低,当TGO层厚度超过一定值时,会导致界面波峰和波谷处的应力性质发生改变,即波峰处由张应力转为压应力,波谷区域由压应力转为张应力,而这一改变将导致裂纹在陶瓷层内的两波峰间萌生和扩展。

Mao等[2]考虑了陶瓷层的高温蠕变性能、TGO增厚等因素,推导出了涂层系统平板模型的各层应力随热循环数目的变化关系。研究表明,由于涂层体系内产生了不可逆的材料变形,陶瓷层内的应力场随着热循环过程中热循环次数的增加而逐渐增大,最终可促使界面微裂纹的扩展,进而导致陶瓷层剥落。Ranjbar-Far等[3]基于有限元法研究了界面屈曲的波幅和氧化、材料性能诸如塑性变形、高温蠕变等因素对涂层应力分布的影响。从图2可以看出,陶瓷层与粘结层在冷却完成后的轴向应力S22随着TGO的增厚而增大,当TGO层厚1µm时,系统内最大张应力与最大压应力分别为286 MPa、-337MPa;当TGO层厚增加到5µm时,系统内最大张应力与最大压应力分别达到了为511 MPa、-468 MPa。最大张应力的位置出现在粘结层的波峰处,最大压应力的位置出现在粘结层内的波谷处,随着TGO厚度的增加,粘结层内受张应力的范围会有扩大的趋势。在陶瓷层内,随着TGO厚度的增加,波峰处的应力由张应力向压应力发生转变,并且最大拉应力的位置由波峰处向中间位置发生移动,因此,TGO厚度增加到一定程度时,还可能在陶瓷层的波峰与波谷的中部位置发生破坏。

图2 陶瓷层与粘结层内S22的分布云图[TGO的厚度为(a)1μm (b)3μm (c)5μm]

1.2 高温氧化的作用

热生长氧化层是影响热障涂层材料热力学性能和耐久性的关键因素。高温环境下多孔介质氧化锆陶瓷涂层是氧的良导体,氧通过陶瓷层向粘结层扩散,与粘结层中的铝元素在界面处生成α-Al2O3层,即TGO层。Tolpoygo和Clarke等[4-6]研究表明,当整个材料系统从高温工作状态冷却到常温环境时,涂层与基底间的热膨胀失配现象在热生长氧化物层中产生大小为3~6GPa的残余压应力。TGO层增厚过程中其本身也产生应力,其值一般小于1GPa,但对材料性能的影响很明显。TGO层的厚度通常仅为3~10µm,其中积蓄的应变能密度可以相当高,足以诱发各种使材料破环和失效的机制。

1.3 烧结及相变影响

Tsipas和Gong等[7-9]研究表明,热障涂层在高温下服役时,陶瓷层会发生烧结现象,导致涂层性能发生改变,如气孔率降低、热导率升高及弹性模量增加。烧结现象还会导致涂层中残余应力的改变,这也是涂层中垂直于界面的微裂纹扩展的重要机制之一。陶瓷层的相变也是影响涂层失效的重要因素。ZrO2陶瓷存在四方相、单斜相和立方相三种晶型。在热障涂层的服役过程中,随着不同阶段的温度变化,ZrO2陶瓷会发生相变。而单斜相向四方相的转变会导致材料体积发生改变,在陶瓷层中产生相变应力,成为陶瓷层中微裂纹扩展的重要机制之一。

1.4 外界物的撞击及冲蚀损伤

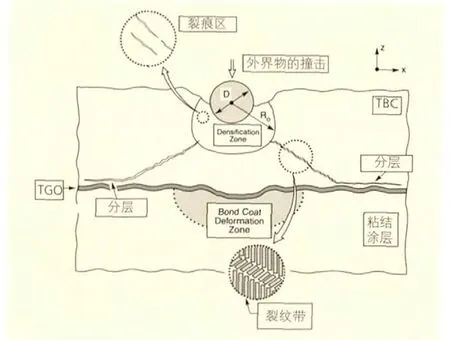

热障涂层的外界物的撞击及冲蚀损伤主要是指被吸入燃气轮机中的外界物在气轮机工作时会撞击叶片表面的热障涂层,可导致涂层发生失效。涂层的失效位置主要在陶瓷层的顶部,但有时也会导致整个陶瓷层发生剥落现象。Evans和Zhang等[10,11]研究表明,外界物的撞击不仅会使陶瓷层的微观形貌发生严重的压缩变形,从而使陶瓷层内发生剥落现象。此外,有些外界物的撞击还会使陶瓷层内存在的微裂纹沿着涂层厚度方向扩展到陶瓷层/粘结层界面,并与沿着界面处萌生和扩展的微裂纹发生连接,最终可导致陶瓷层的剥落。

图3表示外界物的撞击及冲蚀损伤的示意。

图3 外界物体损伤示意

2 热障涂层寿命预测

建立热障涂层在不同服役条件下的寿命预测模型,可对涂层体系和喷涂工艺等进行优化设计,进而对航天、航空用发动机的设计有着重要的理论指导意义。寿命预测的建立一般包括以下几个步骤:判断涂层关键的失效机理和失效位置、建立涂层在服役条件下的应力/应变模型、根据涂层应力的分布或其他相关失效标准建立寿命预测的数学表达式。目前为止,国内外的各种涂层寿命预测模型主要是基于实验结果基础上建立的经验或半经验公式。

2.1 基于连续损伤累计的寿命预测模型

热障涂层的服役过程需要经历不断的冷热的工作环境。涂层在加热-冷却过程中,高温烧结、TGO的增厚以及各层材料间热物理性能差异等因素会导致涂层体系中产生的残余应力不断的累积,同时涂层的损伤也在不断的叠加。可通过定义损伤变量的临界值作为判断涂层是否发生失效,进而可从涂层损伤变量的变化和循环累积的角度建立相应的数学表达式对涂层的寿命进行预测。

Busso等[12]针对等离子喷涂热障涂层体系,采用有限元法建立涂层“正弦曲线”界面模型,考虑到烧结、材料物性参数不匹配及高温氧化等因素对残余应力的影响,基于疲劳损伤主要受涂层体系内的轴向应力(垂直于界面方向)的影响,通过有限元计算获得热循环过程中,涂层在界面波峰附近中产生的残余应力分布。获得残余应力的数值解后,借鉴Chaboche的连续损伤力学模型,建立基于连续损伤力学的寿命预测模型:在热循环初始阶段,定义损伤变量D=0,当涂层系统失效后定义损伤变量D=1,以此来预测涂层的热循环寿命。

Liu等[13]基于涂层损伤累积的根本原因在于涂层中残余应力随着热循环次数的增加而增加假设前提,结合热震实验和有限元模拟计算,建立如下的热障涂层寿命预测模型:

其中Nf为失效时的热循环数目,Δσ热循环应力的范围,A与b分别为由热震实验数据拟合得到的相关参数。这个模型认为热障涂层复杂的失效过程可由单一的参数如残余应力来确定。

2.2 基于特定参量监测的寿命预测模型

国内外部分研究人员基于特定参量的变化来预测热障涂层的使用寿命, 如监测声发射能量累计、裂纹扩展长度、损伤面积及TGO中应力的变化等。

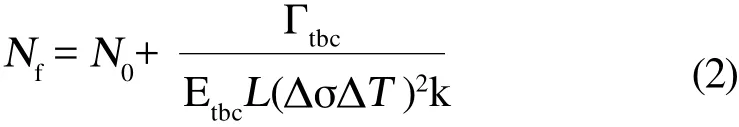

He等[14]提出了基于断裂性能的变化模型来预测涂层的寿命,模型中假设当涂层中微裂纹的能量释放率达到断裂韧性时,微裂纹将在涂层该区域发生扩展并导致涂层失效。其表达式为:

其中Nf为最终热循环次数,N0为临界热循环数,Гtbc为断裂韧性,Etbc为弹性模量,L为界面正弦波的半波长,Δα是涂层与基底的热膨胀系数差异,ΔT为热循环冷却过程中的温度差,k为与TGO厚度相关的一个参数。

Jordan等[15]利用光致荧光法实时监测服役过程中在涂层TGO层内产生的残余应力的变化。分别采用回归分析和神经网络的方法建立了涂层寿命预测的经验模型并与实验结果作对比。研究表明采用神经网络法所建立的寿命预测模型更加准确。Barber等[16]利用光致荧光法定性和定量分析了热障涂层系统的裂纹扩展过程和寿命预测情况。当界面裂纹开裂区域损伤累计面积达到某一数值时作为判断涂层是否发生失效。所建立的模型预测涂层寿命与实验结果相比能较好的吻合。

2.3 基于界面氧化的寿命预测模型

TGO的增厚是导致涂层失效的重要因素之一,可根据TGO增厚过程中的应力变化建立预测涂层寿命的模型。Miller等[17]基于假设界面氧化是控制涂层寿命的唯一主要因素建立了涂层相应的寿命预测模型。在服役过程中,陶瓷层内的残余应力随着热循环的次数不断增加,氧化所产生的残余应力的积累促使陶瓷层裂纹的萌生和扩展,最终导致涂层失效。

3 结语

热障涂层体系是一个复杂的结构系统,热障涂层的应用环境苛刻,影响其失效的因素众多而复杂。因此,研究热障涂层失效机制需同时考虑多种因素的共同作用。在此研究基础上,才能建立起更加符合其使役条件的失效及寿命预测模型。

[1] N. P. Padture, et al. Science, 2002, 296:280-284.

[2] W. G. Mao, Y. C. Zhou, et al. Mechanics of Materials, 2006, 38:1118-1127.11

[3] M. Ranjbar-Far, J. Absi, G. Mariaux, F. Dubois.Materials and Design, 2010, 31(2):772-781.

[4] D. R. Clarke, D. M. Lipkin. Oxidation of Metals,1996, 45:267-280.

[5] V. K. Tolpoygo, D. R. Clarke. Oxidation of Metals, 1998, 49:187-211.

[6] V. K. Tolpoygo, D. R. Clarke. Acta Materialia,1998, 81:3237-3242.

[7] H. B. Xu, S. K. Gong, L. Q. Chen, C. X. Zhang.Journal of Beijing University of Aeronautics and Astronautics, 2004, 30(10):919-923. ( in Chinese).

[8] S. A. Tsipas. Journal of the European Ceramic Society, 2010, 30:61-72.

[9] M. H. Li, X. F. Sun, S. K. Gong, Z. Y. Zhang,R. Guan, Z. Q. Hu. Surface and Coatings Technology,2004, 176:209-214.

[10] X. Chen, R. Wang, N. Yao, A. G. Evans, J.W. Hutchinson, R. W. Bruce. Materials Science and Engineering A, 2003, 352:221-231.

[11] D. Zhang, J. Turso, W. Pavlik, I. Lopez. NASA Technical Memorandum, 213588, 2005.

[12] E. P. Busso, J. Lin, S. Sakurai. Acta Materialia,2001, 49:1529-1536.

[13] Y. Liu, C. Persson, J. Wigren. Journal of Thermal Spray Technology, 2004, 3(3): 415-424.

[14] M. Y. He, J. W. Hutchinson, A. G. Evans.Materials Science and Engineering A, 2003, 345:172-178.

[15] M. Wen, E. H. Jordan. Journal of Engineering for Gas Turbines and Power, 2006, 128:610-616.

[16] B. Barber, E. Jordan, M. Gell. Journal o f the Electrochemical Society, 1998, 8(1):79-85.

[17] R. A. Miller. Journal of American Ceramic Society, 1984, 67(8):517-52.