对气力输送系统中弯头曲率半径的探讨

侯松涛,陈红雷

(杭州太阳铸造工程技术有限公司,浙江杭州 310009)

目前铸造车间的供砂系统中,经常采用气力输送方式输送型砂,特别是自硬砂工艺的型砂输送。这种方式的主要优点是输送管道能根据车间实际空间灵活布置,无太多空间障碍,使生产设备能更好地适应工艺和物流的要求,还因其送砂过程中全密封、能实现在散料高效输送的同时避免沙尘污染,适应铸造环保的需求;近年来气力输送赢得了广大铸造工作者的青睐。

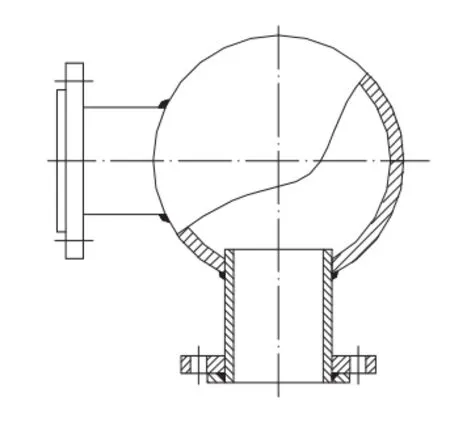

图1 球形弯头

1 现状

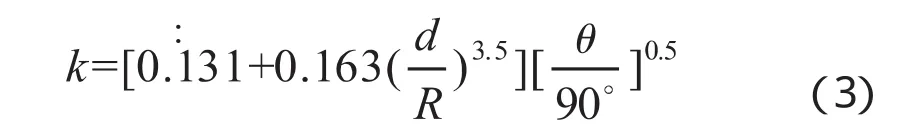

在多年实际应用中发现,输送系统中弯头的结构形式和数量对输送效率的影响要大于输送长度对效率的影响(200 m距离内),因此在设计输送系统时首先要尽量减少弯头的数量,对无法省略的弯头要尽量减少它的压力损耗。对弯头的结构形式,目前普遍采用的有两种形式,一种是球形弯头,如图1所示,另一种是弯管形式,如图2所示。球形弯头最大的特点是耐磨性好,因为物料在球体壁上会形成一层料层,使后续进入球体的物料不与球壁接触,从而提高了耐磨性,此外它所占的空间也很小,利于布置。但它的缺点是阻力大,消耗了大量的能量,降低了压力。弯管形的弯头其特点和球形弯头正好相反,它阻力小,能量损失小,缺点是制造要求较高,材质保证难度大,布置局限性较高,零部件通用性较小,其耐磨性要靠复杂的结构来保证。

图2 弯管形式

2 分 析

弯头的压力损失,除与气流速度和混合比有关外,还取决于弯头横截面直径d(内径)与弯头弯曲的曲率半径R之比。在曲率半径比、弯曲角度、平均气流速度及混合比一定时,从水平转向垂直向上的弯头压力损失最大,从垂直向上转为水平时损失最小,水平面内转向则介于二者之间。在实际使用的气力输送系统中几乎所有的弯头都为90°弯头。

如果利用流体力学的分析方法来分析一下90°弯头的情况,如图2所示,发现在弯头中壁面迫使流体的流动方向发生改变,壁面使流体受到向心加速度a(向弯头中心线曲率半径的中心),这样流体在曲率半径方向的单位质量力F=a,半径方向的平衡方程为:

由此可得在曲率半径方向为正的压强梯度,因此速度随着曲率半径的增大而减小。当流体进入弯头时,在外缘A点处开始呈现减速流时易产生脱流,而在内缘则为加速流,即到B点处时压强为最小,以后压强逐渐恢复。此外,由于弯头外缘与内缘的压差会产生一个双漩涡型式的二次流动,这个流动与主流动叠加起来就使整个流动呈螺旋状,因此弯头中的流体运动非常复杂,其阻力系数只能用实验方法来求得。

通过实验验证得知弯头的能量损失与流速方向改变的角度成正比例,查阅资料,得知:

式中:E——能量损失;

θ——流速方向改变的角度;

V——流速。

由于实际使用的弯头大多为90°,即θ=90°,

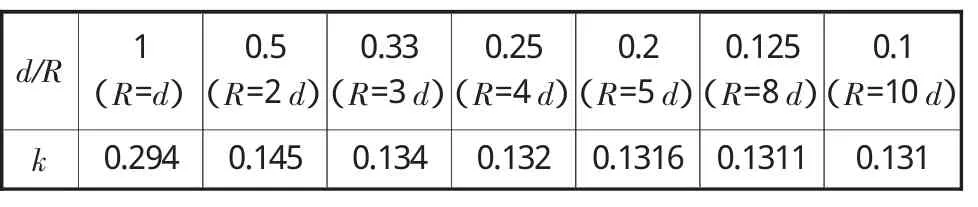

系数k通过实验数据可得如下的经验公式:

式中:d——弯头管内径;

R——弯头中线的曲率半径。

表1 d/R的值与k值

从表中可看出,当d/R=0.2,即R=5 d时,k值就已经很接近最小值了,当d/R=0.1,即R=10d时,k值就等于最小值。因此从工程实际出发,当R>5 d时已经无太大的实际价值,反而增加了弯头的制造难度,也增加了安装所需的空间,给输送系统的现场布置带来了很多不便,特别是在一些老车间、老设备的改造中更是如此。据有关资料中建议采用R≥(6~12)d,我们认为这种建议似乎太保守了一点。

3 实际应用效果

实例的验证:浙江某铸造厂,在型砂输送系统中采用的是容积为1.5 m3的气力输送罐,输送距离为178 m,原来用的弯头为球形弯头,如图1所示,弯头的曲率半径R为145 mm,d/R值为0.9586,改进使用曲率半径R为700mm的弯管式耐磨弯头后,在弯头进、出口管径和输送压力不变的情况下,输送同样的距离,一个输送周期的时间比原来缩短了近1/3,而此时的d/R值减小为0.1985。

4 结束语

根据以上分析的结果看,采用适当尺寸的弯管式弯头比球形弯头要节能20%~30%,取R=5 d左右的弯管式弯头比较实用,这样既照顾到了制造和安装方面,又尽可能地减少了弯头的能量损失,可以提高输送效率。

[1]张鸣远.流体力学[M].北京:高等教育出版社,2010.

[2]刘树红.应用流体力学[M].北京:清华大学出版社,2006.

[3]杨伦.气力输送工程[M].北京:机械工业出版社,2006.

[4]施永生.流体力学[M].北京:科学出版社,2005.

[5]盛敬超.液压流体力学[M].北京:机械工业出版社,1980.