制备SiCp/Al复合材料用复合粉料的颗粒包覆法混料工艺研究

杜延涛,杜晓明,刘凤国,王承志

(沈阳理工大学材料科学与工程学院,辽宁沈阳 110159)

颗粒增强铝基复合材料(AlMMCs)的性能与增强相的尺寸有很大关系,一般情况下,增强相颗粒的尺寸越小,其增强效果越好。纳米颗粒增强铝基复合材料具有较高的强度和塑性,但由于较小颗粒容易产生团聚,因而使增强效果大大降低。复合材料中的纳米颗粒质量分数一般较小(<3%)[1,2],要使颗粒的含量更高时,则分散均匀性将难易保证。为解决这一问题,许多学者尝试了不同工艺方法,如喷射沉积法、粉末冶金法、铸造法和重熔稀释等方法来制备金属基复合材料。其中重熔稀释法(粉末预制块在电磁搅拌或机械搅拌作用下在液态金属中溶解分散)制备的复合材料SiC颗粒分布比较均匀,不会产生严重的颗粒团聚现象,并且制备的复合材料具有很高的强度和塑性。重熔稀释法与粉末冶金法一样,也要通过混料工艺使SiC颗粒与铝粉均匀混合,只有当两者混合均匀后才能为最终的重熔稀释提供有力的保证。俞亮,等[3]使用聚乙烯醇水溶液作为粘接剂,采用颗粒包覆的方法实现了SiC颗粒在金属基体中的均匀分布。同时该方法具有操作简便,设备成本低廉,不易引入杂质等优点。本文针对微纳米级SiC颗粒增强铝基复合材料的混料工艺研究了SiC颗粒加入量和铝粉颗粒尺寸对SiC颗粒分布均匀性的影响。

1 试验方法

复合材料的基体为粒径100 μm和200 μm的纯铝粉,增强体采用平均粒径为0.67 μm的市售α-SiC颗粒,SiC颗粒的质量分数分别为2%、5%、8%、10%和12%。黏接剂为聚乙烯醇水溶液,其浓度为2%,溶解温度为95℃左右,搅拌速度在70 r/min~100 r/min,一般在混料前1 h~2 h溶解聚乙烯醇。具体工艺步骤如下:

1)对SiC颗粒进行酸洗处理,以除去其表面粘附物及各种杂质。

2)为了使SiC颗粒与基体合金既结合良好又减少有害界面反应的发生,对已酸洗处理的SiC颗粒进行必要的高温氧化处理。

3)将铝粉倒入已启动的自制混料机中,当托盘中的铝颗粒匀速转动后,将已配制好的聚乙烯醇溶液雾状喷在铝颗粒表面后,快速加入SiC颗粒,同时刮落沾附在托盘壁上的SiC颗粒,待SiC颗粒包覆在铝颗粒表面后,再次雾状喷敷少量的聚乙烯醇水溶液,重复操作直到SiC颗粒按比例均匀包覆在铝颗粒表面。

4)对所混好的料使用日立S-3400 N扫描电子显微镜进行观察。

2 试验结果及分析

2.1 混料盘倾斜角、转速和加料量对混料效果的影响

在开始混料实验之前,需要对混料机的倾斜角、转速、加料量加以调整,以达到最佳最稳定的混料效果。

混料时混料机转速保持在65r/min~75r/min,混合料总量固定为100 g,调整混料盘倾斜角分别为 40°、50°和 60°。当混料盘倾斜角度为 40°时,粉料粘附在混料托盘上,与托盘间基本没有相对运动。随着倾斜角的增大,粉体有较大相对运动,且混料盘转速稳定,当混料盘倾斜角为60°时,混料效果最好。

保持混料盘倾斜角为60°,混合料总量为100 g不变,调整混料盘转速。当转速较低时,20r/min~60 r/min时,粉体基本保持装料时的位置不动。增大转速,当转速为65r/min-75r/min时,粉体有较大相对运动,且混料盘转速稳定。继续增大混料盘转速,当转速大于80 r/min时,粉体整体随着混料盘转动做圆周运动,没有相对运动。

保持混料盘倾斜角为60°,转速为 65r/min~75 r/min不变,改变装料量为 50 g、100 g、200 g.当装料量为100 g时,粉体有较大相对运动,且混料盘转速稳定。

2.2 最佳颗粒包覆量的理论计算

考虑到微纳米粉体机械复合时纳米粒子存在形式,一方面,子粒子(纳米级SiC颗粒)随机包覆于母粒子(微米级Al颗粒)表面;另一方面,子粒子以密排六方结构排列填充母粒子其中间隙。由文献[4]可知,纳米粒子在微米粒子表面随机包覆时单个微米粒子配比纳米粒子的最大值可根据下式进行计算:

式中,Nf——单个母粒子包覆的子粒子数;

NX——间隙粒子数;

K——填充系数。

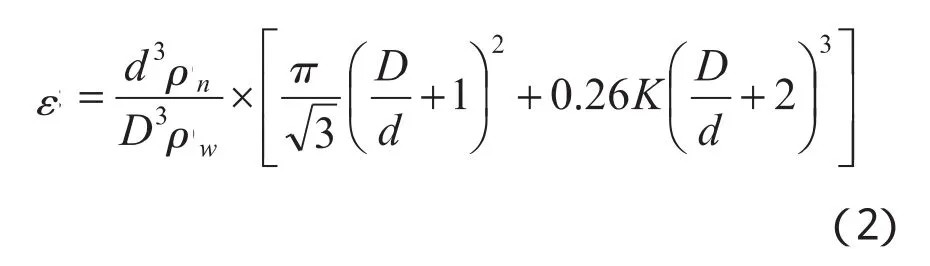

在微纳米粉体机械复合时,往往采用的是质量配比。为方便使用,将粒子数转化成纳米粒子与微米粒子的质量比公式如下[5]:

式中:ε——纳米粉和微米粉的质量比;

ρn——纳米粉体材料的密度;

ρw——微米粉体材料的密度。

本文所选用的SiC颗粒的中位径为0.67 μm,铝颗粒中位径d50分别为100 μm和200 μm,Al颗粒的密度 ρw=2.7 g/cm3,SiC颗粒的密度 ρn=3.2 g/cm3,将上述数据代入公式(2),可得:

(1)当Al颗粒的中位径d50=100 μm时:

(2)当Al颗粒的中位径d50=200 μm时:

因此当Al颗粒的中位径d50分别为100 μm和200 μm时,预混合粉中SiC颗粒含量为11%和9.8%。由于本实验选用的颗粒粒径相差两个数量级,故公式(2)适用,而当粒径相差3个数量级以上时,该公式不再适用,文献[4]中给出了相应的计算公式,在此不作赘述。

2.3 SiC颗粒加入量对包覆效果的影响

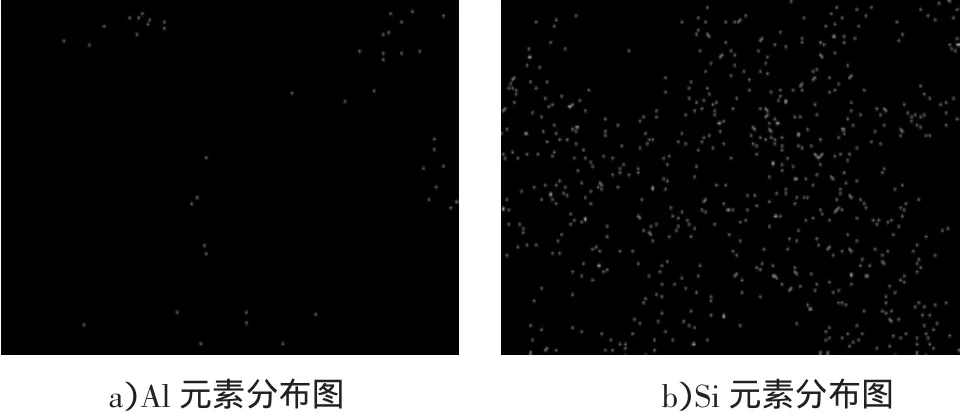

为了验证SiC颗粒加入量对包覆效果的影响,实验中采用的SiC颗粒含量分别为2%、5%、8%、10%和12%,按上述比例混完料以后,从各比例的混合料中取样在扫描电镜下观察,观察时采用是取某一区域做铝硅含量分布图。铝硅分布图能显示出此区域内的Al元素分布和Si元素分布情况,分别对应图中的亮点。

图1 是SiC含量为5%时铝硅分布图。由图1可见,Si元素分布很广,但还有较多Al元素分布,表明Al颗粒表面尚有部分没有被包覆,需要进一步增大SiC颗粒含量,使其充分包覆在Al颗粒表面,以达到二者均匀混合的目的。

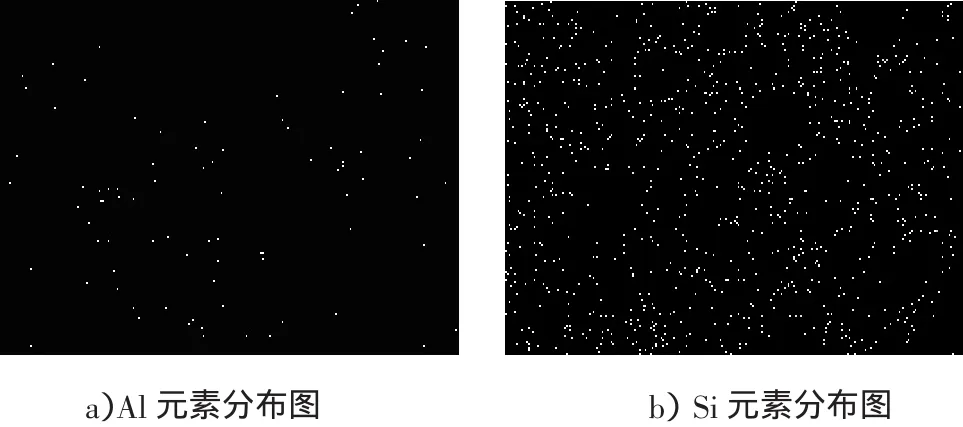

图2 为SiC含量为10%时铝硅分布情况。由图2可见,Al元素分布急剧减少,而Si元素布满整个区域,表明SiC颗粒已经几乎将Al颗粒表面占据,形成了很好的包覆。图3为Al颗粒中位径为d50=100 μm,SiC含量为12%时铝硅分布情况。由图3可见,Si元素分布广泛,而Al元素分布相对较少,也形成了很好的包覆。由此可知,随着混合料中SiC加入量的增加,混合料中Al颗粒包覆情况越来越好,直到完全包覆为止。Al颗粒粒径d50=100 μm时,SiC含量在10%到12%已经完全包覆,d50=200 μm在含量为10%时已完全包覆。这也验证了应用公式(2)确定复合材料中SiC颗粒含量的可靠性。

通过比较图1~图3可知,Al颗粒的中位径d50=200μm时,SiC含量为10%时混料效果更好。其原因可能是,同质量的Al颗粒,粒径越大则其个数越少,比表面积越小,只需较少的SiC颗粒便可实现完全包覆;此外,d50=200 μm的Al颗粒具有更大的重力,在托盘转动的过程中可对SiC颗粒进行不断的碾压和剪切作用,从而可以破碎因表面能大而团聚的SiC颗粒,因此对于较大的Al颗粒,使用较少的SiC量即可获得较好的混料效果。

图2 Al颗粒中位径为d50=200 μm,SiC含量为10%时铝硅分布图

图3 Al颗粒中位径为d50=100 μm,SiC含量为12%时铝硅分布图

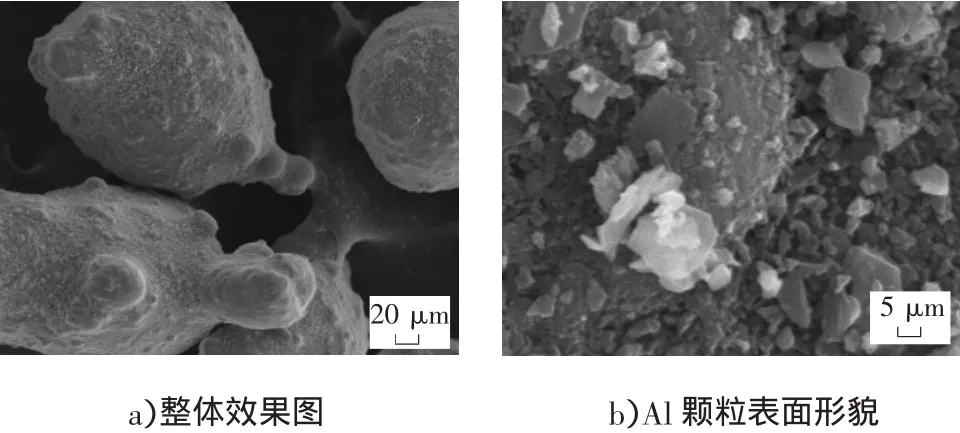

图4 为Al颗粒中位径为200 μm,SiC含量为10%时的整体效果图。可以看出Al颗粒表面被全部被SiC颗粒所包覆。其中图4 b)为Al颗粒表面形貌,可以看出亚微米SiC颗粒已经均匀分布在Al基体中,从而也可以验证了颗粒包覆法混料的可行性。

图4 Al颗粒整体包覆效果及表面形貌图

3 结 论

1)托盘倾斜角为 60°,转速为65 r/min~75 r/min,装料量为100 g的条件下,粉体有较大相对运动,托盘最稳定。

2)通过理论计算得到,Al颗粒的中位径为100 μm和200μm时SiC颗粒最佳加入量分别为11%和9.8%,与实验结果一致。

3)Al颗粒粒径大小直接影响混料均匀性,实验表明:中位径为200 μm的Al粉比100 μm的Al粉混料效果更好,SiC可以很好地包覆Al颗粒表面。

[1]Ma Z Y,Li Y L,Liang Y.Nanometric Si 3N4 particulaterein-Forced aluminum composite [J].Mater SCI Eng,1996,A219(2):229-231.

[2]肖永亮.金属基复合材料的仿生愈合探讨及纳米SiCp/Al与微米SiCp/Al复合材料对比研究[D].北京:中国科学院金属研究所,1996.

[3]喻亮,阚东,茹红强,等.包覆法制备G p/SiC复合材料的显微结构和性能[J].材料与冶金学报,2010,9(4):260-264.

[4]王宏宇,左敦稳,李多生.纳米陶瓷/微米金属复合粉体的机械制备方法[J].粉末冶金技术,2007(12):12-19.

[5]王宏宇,左敦稳,孙玉利,等.微纳米粉体机械复合的配比关系[J].中国有色金属学报,2008,18(6):1089-1093.