脱箱造型线铸造车间设计

郭廷涛

(机械工业第四设计研究院,河南洛阳 471039)

近年来,随着我国汽车工业的快速发展,对铸件需求的日益增加,各汽车厂商纷纷投资新建或扩建铸造厂,下面对某公司委托我院设计年产2万t铸件的铸造车间作一介绍,以供同行参考。

1 设计任务

该铸造厂以生产汽车底盘悬挂件为主,有减震器支架、后簧支架、后桥盖板、液压缸支架、转向器支架、平衡轴支架、垫板等,产品种类约300多种,材质为球铁件,铸件单重1 kg~52 kg.

采用两班平行工作制生产,全年工作250 d,设备年时基数3680 h.完成年产2万t铸件的铸造车间设计。

2 设备选型

2.1 造型设备[1]

由于该厂铸件种类多,大部分铸件外形尺寸小、重量轻,结合铸件的生产任务,同时考虑铸件生产的灵活性,造型选用一条水平分型脱箱造型线和一条垂直分型脱箱挤压式造型线。两条造型线布线简单,生产效率高,且均不需要砂箱,一次投资少。

水平分型脱箱造型线选用容易下芯的2工位造型机,砂块尺寸700mm×600mm,砂块厚度180 mm~250 mm可调。在造型主机内有两副砂箱交替,当一副砂箱在主机内完成造型、起模后旋转到下芯脱箱工位,另一副砂箱旋转到主机内进行造型。在下芯脱箱工位完成下芯、合型、脱离砂箱,将砂胎推入浇注区域。

水平分型脱箱造型线包括造型机、取放压铁装置、自动铸型输送机和同步皮带机冷却线,PLC控制。冷却时间90 min。该线具有单独的下芯工位,下芯时间9s,整线生产率180型/h.

垂直分型脱箱挤压式造型线为垂直分型、射砂、脱箱挤压式造型线,砂块尺寸640 mm×480 mm,砂块厚度120 mm~330 mm可调,该线没有砂箱,在造型主机内完成垂直射砂、垂直分型的造型任务,下芯机构将砂芯送入造型机内下入型腔后,推出机构将砂胎推出进行合型,然后砂型进入浇注区域。

垂直分型脱箱挤压式造型线包括造型机、自动下芯机、自动铸型输送机和同步皮带机冷却线,PLC控制。冷却时间(根据不同的砂块厚度)30min~45min,最大生产率约300型/h.

2.2 熔化设备[2]

熔化采用一套12.5 t的“一拖二”中频无芯感应电炉熔炼铁液,选用8000 kW的电源,该电炉为双炉体、双供电电源。双炉体使得一个炉体熔炼的同时另一个炉体保温调整成份出铁液;双供电电源连续地给2台炉体输送电功率。

电炉配备倾转式吸烟罩,可以向前和向后翻转,以利于扒渣和加料,同时可以有效收集球化、熔炼过程中产生的烟气,改善车间环境。

2.3 砂处理设备

采用一套砂处理能力为100 t/h的砂处理系统。为满足两条造型线对型砂性能的不同要求,同时考虑减少建设投资,砂处理工部从落砂到进混砂机之前对旧砂的处理采用两条造型线共用一套处理系统;为两条造型线各选配一台混砂机,混好的型砂通过相互独立的带式输送机分别向两条造型线输送。

选用2台高效转子混砂机,生产率分别为60t/h和40t/h.配备多角筛、沸腾冷却床对旧砂进行筛分和冷却。冷却后的旧砂温度一般为环境温度加10℃、最高温度小于49℃;旧砂湿度控制在(2±0.5)%。

2.4 制芯设备

制芯采用覆膜砂壳芯工艺[3],外购成品覆膜砂。虽然覆膜砂的成本较高,但制成壳芯,相对成本高出不多,由于覆膜砂壳芯的精度高,热强度大,发气量少,溃散性好,其结果是铸件内在质量好,废品率低,没有芯砂混制单元,省投资,生产好管理,综合效果好。制芯设备搬迁利用原有的Z 956壳芯机8台。

2.5 清理设备

清理主要采用抛丸+人工打磨的处理工艺完成对铸件的表面精整。

抛丸采用履带式抛丸清理机,配备自动加料系统。以履带为载体,将铸件不断的进行翻转,抛丸器将钢丸抛射到正在翻滚的铸件表面上,去除铸件表面粘砂。

3 车间平面布置设计

脱箱造型线布线比较简单,水平分型脱箱造型线浇注段与冷却段分开,平行布置,冷却段采用一条皮带输送机输送砂胎完成铸件在砂型内的冷却;垂直分型脱箱挤压式造型线浇注段和冷却段呈“一”字形布置,浇注段后紧接着就是冷却段,冷却段也是采用一条皮带输送机输送砂胎完成铸件在砂型内的冷却。

与气流预紧实加压实造型线不同,脱箱造型线造型主机在整条线的一端布置,而落砂工位在造型线的另一端,这就使得砂处理系统易采用与造型线平行的布置形式。

该车间设计时将两条造型线布置在一个24 m跨内,将砂处理系统布置在造型线侧面的一个12 m跨内,这样混好的型砂距离造型主机距离最短,型砂输送过程中水分损失少,有利于保证型砂质量。

熔化、制芯、清理与造型线的车间布置关系主要考虑两种布置方案[4]。

方案一:造型工部、砂处理工部和熔化工部采用“三”字形平行布置,制芯工部与清理工部布置在车间的两端。如图1所示。

图1 造型工部、砂处理工部和熔化工部“三”字形平行布置图

方案二:造型工部、砂处理工部和制芯工部采用“三”字形平行布置,熔化工部与清理工部布置在车间的两端。如图2所示:

图2 造型工部、砂处理工部和制芯工部“三”字形平行布置图

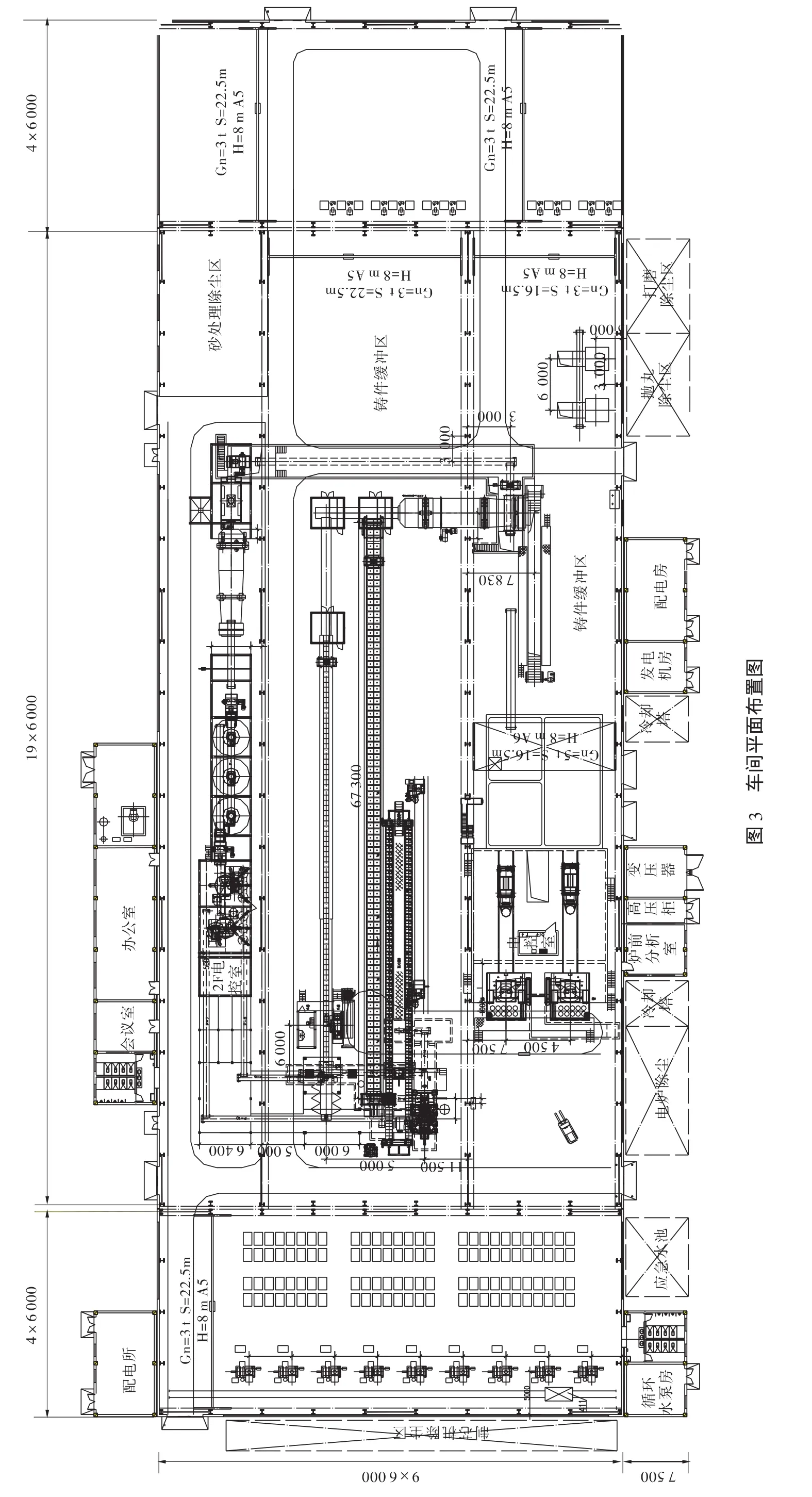

两种布置方案均以造型线为核心,其他工部在造型线周围分散布置,从铁液运输到旧砂的回收及型砂的输送,从砂芯的输送到铸件送往清理,输送线路短捷。但考虑到铁液和砂芯运输,方案二不容易解决铁液和砂芯运输线路的交叉问题,存在安全隐患,且会增加车间占地面积,在经过方案综合对比后最终选用方案一。详见图3车间平面布置图。

铸造车间建筑面积约9700 m2,全长162 m,宽54 m.采用纵横跨的布置形式,铸造车间的五大工部——熔化工部、造型工部、砂处理工部、制芯工部和清理工部,集中布置在一个车间内,整体布局紧凑,物流顺畅。

车间公用辅助设施如变电所、空压站、循环水泵房等靠近负荷中心就近贴建,有效降低了能耗。

结合厂区整个物流情况,该车间呈南北布置,

清理工部位于北端,靠近厂区成品库;熔化工部位于东侧,靠近厂区原材料库。

4 铁液输送设计

目前常用的铁液转运方式有叉车、起重机、电动平车等,车间布局不同,选用的转运方式也不同。

从脱箱造型线的特点可以看出,脱箱造型线与气流预紧实加压实造型线不同,下芯工位就在造型主机处,而造型浇注段也紧邻造型主机,造好的砂型应尽快完成浇注,同时为保证浇注质量,铁液从熔化到浇注的输送距离越短越好。若继续采用上述的铁液转运方式,都会存在砂芯输送与铁液输送交叉问题,且砂芯与铁液运输量都比较大,铁液在输送过程中存在安全隐患。

为解决上述问题,设计时对车间整体布局方案反复推敲对比,设计了一套全自动的铁液输送系统,该系统以自行葫芦为载体,在环形输送轨道上全自动运行[5],不需要工人跟随操作,当两条造型线需要铁液时,只需发出信号,铁液就会自动送到指定位置。

铁液输送系统采用PLC可编程控制,配单极组合式滑触线,分段供电,工位按纽站操纵或遥控器操纵;自行葫芦采用冶金专用钢丝绳电动葫芦,具备起升双速0.8m/min、8m/min,小车运行速度30 m/min(空载)、20 m/min(带负荷)。全线共设 5个工位,铁液装包2个工位、浇注倒包工位2个、检修工位1个。共配备4台自行葫芦同时运行,输送铁液13.5 t/h。

5 结语

铸造车间是一个全面的系统工程,车间设计牵涉到总图、建筑、结构、给排水、暖通等多个专业,铸造工艺种类又很多,不同生产工艺的铸造车间工艺布局会相差很大,即便是采用相同的工艺设备,结合全厂的规划布局及地形情况,铸造车间设计也会不同。合理的车间布置及工艺选型不仅可以减少建设成本,而且在保证产品质量的同时可以降低生产运行成本,为企业创造效益。

[1]铸造设备选用手册编委会.铸造设备选用手册[M].北京:机械工业出版社.

[2]张伯明主编.铸造手册铸铁卷[M].北京:机械工业出版社.

[3]铸造车间和工厂设计手册编委会.铸造车间和工厂设计手册[M].北京:机械工业出版社.

[4]白凤文.如何发展现代铸造之我见//[G].第10届中国铸造协会年会会刊.464-469.

[5]机械化运输设计手册编委会.机械化运输设计手册[M].北京:机械工业出版社.