汽车铝合金轮毂重力加压铸造的探讨

刘宏磊 ,赵志强 ,谭学菊 ,刘宏峰

(1.中信戴卡集团秦皇岛戴卡兴龙轮毂有限公司,河北秦皇岛 066004;2.中信戴卡股份有限公司,河北 秦皇岛 066004;3.沧州大化TDI有限责任公司,河北 沧州 061000)

汽车铝合金轮毂的铸造最早可追溯至20世纪20年代,当时欧洲的一些赛车手为了减轻车重,用砂型铸造的方法生产铝合金轮毂,用于运动赛车上。经过几十年的发展,铝合金轮毂已得到广泛应用。其铸造方法也有多种,就铸造铝合金轮毂而言,国外报到过的制造方法有:重力铸造、低压铸造、液态挤压、反压铸造、离心铸造、真空压铸、半固态铸造等。其中应用最为普遍的主要有金属型重力铸造、低压铸造、差压铸造以及挤压铸造。重力铸造的约占40%;低压铸造的约占40%;其他方法占20%。我国汽车铝合金轮毂的研究开发始于20世纪80年代末、90年代初期。当时,秦皇岛戴卡轮毂制造有限公司和南海中南铝合金轮毂有限公司引进国外设备,开始生产汽车铝合金轮毂。我国的汽车铝合金轮毂铸造方法大都是结合企业自身人力、财力来决定的,汽车铝合金国货中60%用低压铸造,特殊场合也有用反压铸造(但比例极少),38%用重力铸造,也有少数企业用高比压(约100 MPa)的液态挤压铸造法[1]。也有报道,当前汽车铝合金轮毂成型技术主要采用低压铸造工艺,低压铸造汽车铝轮毂占总量的80%以上[2]。由上可见,目前铝合金轮毂铸造国内外较为普遍的是低压铸造和金属型重力铸造。低压铸造一般不单独设冒口,浇注系统小,铝液金属利用率高,铸件力学性能好。但以前国内铝合金生产厂使用的低压铸造机以进口为主,由于低压铸造设备结构复杂,需用自动控制技术对加压过程进行精确控制,价格较为昂贵。虽然中信戴卡集团和万丰集团在吸叫国外先进技术的基础上,结合多年低压铸造实践丰富经验,自行设计制造了新型低压铸造设备,使其造价有所降低,但相比重力铸造设备来说,其造价还是高不少。金属型重力铸造由于没有外加压力,为了获得致密的铸件,需要利用冒口来补缩。因此,与低压铸造相比,金属型重力铸造的浇冒口较重,铝液利用率低[1]。笔者利用低压铸造和金属型重力铸造各自的优点,取其优点弃其糟粕,结合自身多年铝合金轮毂生产经验,来探讨汽车铝合金轮毂的重力加压铸造的可行性进行探讨与论述。

1 国内同行在汽车铝合金轮毂铸造方面创新与尝试

目前,虽然我国与汽车轻量化相适应的材料加工成形技术,在理论研究和实际应用方面与国外发达国家相比均有较大差巨,但作为轻量化将永远是汽车铸件不变的趋势[3]。随着科学技术和国民经济的发展,各行各业都对铸造生产提出新的更高要求,如高质量、轻量化、节能环保、绿色生产、少切削与无切削,以及节约原材料,降低成本等,这都对有色合金铸造,针对不同产品零件要求采用不同的铸造方法,带来了有利的发展空间[4]。汽车铝合金轮毂行业的铸造也不例外,像重庆捷力轮毂制造有限公司为本田公司制造采用重力铸造,加复杂砂芯的中空高端性能铝轮毂,其外观十分精美[4]。其利用中空造型有效的降低了轮毂的重量,也算是技术上的创新与尝试。中信戴卡曾昭军与北航的杨波等也对铝合金轮毂低压铸造充型和凝固过程的精确控制进行过研究,其利用工艺方法实现轮毂的轻量化,其利用轮辐厚度8 mm的轮毂进行研究,可以通过工艺的方法满足内部质量和综合力学性能的要求[5]。

苏州三基铸造装备股份有限公司研发了汽车铝合金轮毂挤压铸造设备和产品,其用挤压铸造生产的铝轮具有接近锻造的高力学性能,又类似压铸的生产率[6]。清华大学张辉等也以铝合金轮轮毂生产为背景,利用有限差分原理开发适应于复杂工艺的凝固模拟软件[7]。

2 重力加压铸造名词解释

重力加压铸造是指在重力作用下,液体金属充填金属型腔,随后液体金属在压力作用下完成凝固过程而获得铸件的一种铸造方法。由于其在重力作下充型,压力作用下凝固,是重力与压力铸造相结合的铸造方法,故笔者称其为“重力加压铸造”。

3 重力加压铸设备结构

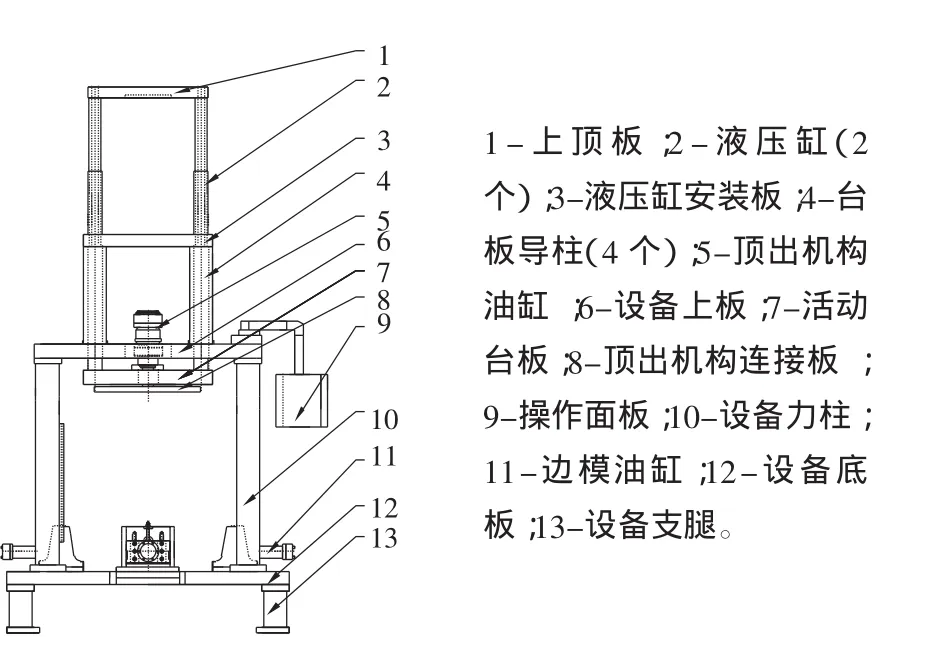

重力加压铸造设备结构简图如图1所示。

图1 重力加压铸造设备简图

4 汽车铝合金轮毂重力加压铸模具结构

汽车铝合金轮毂重力加压铸模具结构如图2所示。

图2 重力加压铸模具简图

5 汽车铝合金轮毂重力加压铸造过程

将重力加压铸造模具的顶模板、底模板、边模、顶出机构分别与重力加压铸造设备的活动台板、底板、边模油缸、顶出机构连接板连接,将模具安装在设备上。将模具上的顶、底模冷却系统、加压气缸与压缩空气管道连接。

模具及管道安装连接好后,边模油缸将边模推进,活动台板连同顶模下移,底模、边模、顶模围成型腔如图2。按照铸件设计重量将铝液通过模具中心浇注,当浇注完成后加压气缸按工艺设定的压力、速度、限位及保压时间进行加压。加压后按工艺时间及流量开启顶、底模冷却气系统,使轮毂毛坯铸件在压力作用下顺序凝固。当轮毂毛坯铸件完全凝固后,边模油缸将边模拉开,活动台板连同顶模上移,顶出机构连同加压气缸一起将轮毂毛坯铸件顶出,完成一个铸造循环。当然该铸造过程也是在工控机及PLC程序控制下自动完成的。

6 汽车铝合金轮毂重力加压铸造可行性及控制难点

6.1 汽车铝合金轮毂重力加压铸造可行性分析

汽车铝合金轮毂重力加压铸造是在低压铸造设备和模具的基础上进行的改造和优化,结合汽车铝合金轮毂金属型重力铸造中心浇注的方式优化设计其浇注系统。根据低压铸造铝合金轮毂的浇注特点,即合金液由铸型的中心由下而上地充型和进行补缩,决定了浇注后铝液在型腔中必须形成由型腔顶端到浇口杯的递增温度梯度和由上轮缘到浇口杯的顺序凝固方式[8]。汽车铝合金轮毂重力加压铸造没在完全改变其浇注方式,只是合金液由铸型的中心由下而上地充型改为由铸型的中心由下而上地充型,完全适应低压铸造的充型和凝固方式。在凝固加压系统中,借鉴全立式压铸机的加压凝固方式,将压射冲头优化设计为加压活塞,其操作平稳的特点同样适用[9]。其他冷却系统、顶出机构完全应用低压铸造方式。重力加压铸造的方式与相关设备制造商进行探讨完全可行,因此,此种重力加压铸造在汽车铝合金轮毂行业应用具备可行性。

6.2 汽车铝合金轮毂重力加压铸造控制难点

汽车铝合金轮毂重力加压铸造在实施过程中有如下控制难点:(1)应对现有低压铸造设备的模具进行改造或购置新设备,其PLC控制系统应进行重新设计。(2)根据每种铸件的不同重量精确的注入适量的铝合金液。(3)加压活塞的行程及压力就根据不同结构的铸件进行工艺摸索。

7 汽车铝合金轮毂重力加压铸造特点

重力加压铸造秉承了金属型重力铸造和低压铸造的优点,避免了其中的不足。其主要特点如下:

1)与金属型重力铸造相比,避免了较重的浇冒口,浇注系统小,提高了铝液的利用率。

2)金属型重力铸造普遍采用边模浇注,其浇注系统复杂,很容易造成铸件夹渣而报废,本重力加压铸造浇注系统采用中心浇注,浇注系统结构简单,能有效降低由于铸件夹渣而报废的机率,提高产品成品率。

3)另有研究认为:浇口位置偏离模具的中心时,模具上最大应力点也会随之改变,由原来的模具上部短边外边缘中点变为上部内圆角中点,模具内圆角部位的应力增幅较大,在极端情况下增幅高达38%以上。浇口位置偏离模具中心,模具上的最大应力增大。当浇注速度较小时,最大的增幅较大,而当浇注速度较大时,最大应力的增幅较小[10]。所以本重力加压铸造浇注系统采用重力浇注,当浇注速度较小,将浇口安放在模具的中心位置,较金属型重力铸造的边模浇注能有效减小模具上最大应力,提高模具寿命。

4)本重力加压铸造的汽车铝合金轮毂是在一定压力下结晶凝固,铸件的补缩效果好,能使汽车铝合金轮毂的内部组织更致密,力学性能好。

5)本重力加压铸造较低压铸,设备结构简单,造价较低,基本上与金属型重力铸造设备造价相当,也可在金属型重力铸造设备上做技术改造。

6)本重力加压铸造的汽车铝合金轮毂利用冷却风道可以调整轮毂铸造件中的凝固顺序,保证顺序凝固,从而避免缩孔等铸造缺陷的出现。同样也可利用凝固模拟软件综合分析不同介质的换热情况可以模拟出复杂工艺条件下铸造过程的凝固情况[7],用于优化工艺。

[1]赵玉涛.铝合金轮毂制造技术[M].北京:机械工业出版社,2004.

[2]朱利民,朱祯.汽车铝轮毂设备选型[J].现代零部件,2011(6):46-50.

[3]刘文辉,马顺龙.轻量化:汽车铸件不变的趋势[J].金属加工(热加工),2011(5):8-10.

[4]耿鑫明.有色金属铸造的发展与应用现状[J].金属加工(热加工),2012(9):52-56.

[5]曾昭军,宫林松,杨波,等.铝合金轮毂低压铸造凝固过程控制[J].特种铸造及有色合金,2006(压铸专刊):408-411.

[6]孙珏,徐善新,万水平,等.挤压铸造工艺在汽车铝轮毂生产中的研发与应用//C.第五届铸造质量标准论坛文集,2012:59-63.

[7]张辉,万柳军,荆涛.汽轮毂毂低压铸造凝固过程模拟研究[J].特种铸造及有色合金,2006(7):409-411.

[8]邱孟书,王小平.低压铸造实用技术[M].北京:机械工业出版社,2011.

[9]曾昭昭.特种铸造[M].杭州:浙江大学出版社,1994.

[10]杨远平,张榜英.浇注速度及浇口位置对大型铝锭模应力场的影响[J].铸造,2012(3):291-295.