铸造模拟软件在医疗用铝合金铸造中的实际应用

周景永,杨 波,孙 鹏

(辽宁卡斯特金属材料发展有限公司,辽宁调兵山 112700)

铸造铝合金由于其小密度高强度特点被广泛地应用于航空、航天、汽车、机械等各行业。随着现代工业的发展,各行各业对铝合金铸件的需求量越来越大,对于铸件质量的要求也越来越高[1]。目前国外的铝合金铸造越来越多地采用高科技手段,尤其是铸造工艺的设计都采用优秀的铸造模拟仿真技术[2],可极大地提高新产品开发的成功率,缩短开发周期,降低试验成本;而相比之下,我国虽然称得上是一个铸造生产大国,却还不是一个铸造生产强国[3],尤其是在铝合金铸造上应用模拟技术的水平还比较差,只在少数的科研单位和大型企业中有所应用,多数用于科研和汽车铸件的模拟。并且一些单位虽然有模拟软件,但是只是作为“摆设”,而很少使用[4]。目前,我国大部分铝合金铸造单位,在铸造工艺设计的时候往往依赖于工艺设计人员的直觉经验,并且工艺的验证需要反复的实际浇铸,这样的话,如果工艺有错误,则可能造成模具报废,从而不仅仅造成经济损失,还造成产品试制周期延长,可能导致订单丢失,从而影响到企业的竞争力[5]。

1 铸造模拟在浇铸过程中的模拟实例

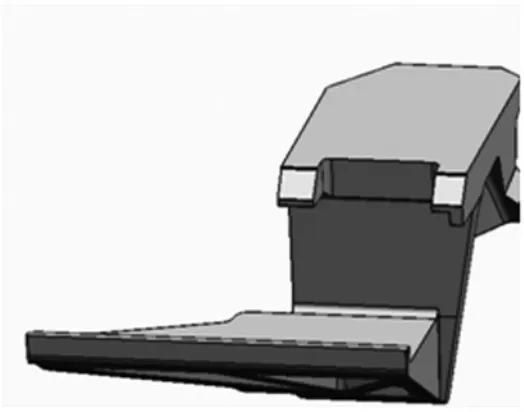

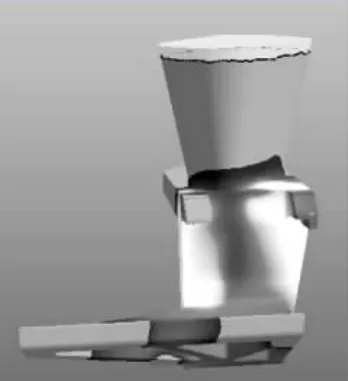

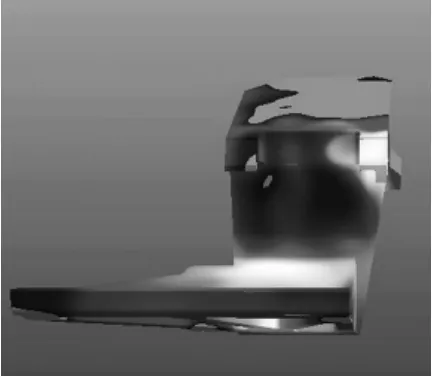

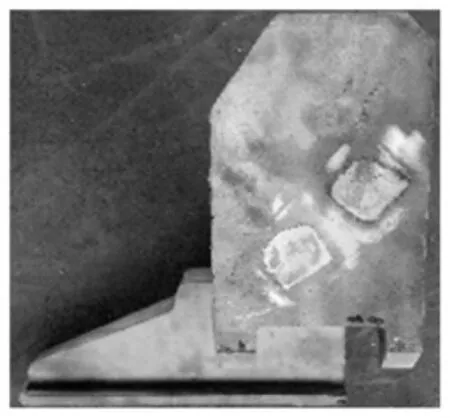

图1 所示铸件为某医疗设备上使用的铝合金铸件,铸件结构比较复杂,局部地方壁厚较厚,容易产生缩松等铸造缺陷,所以根据以往的经验铸造工艺原始设计时在厚大部位设置较大的冒口,结果在实际生产中,放置冒口的厚大部位出现严重的缩松,如图2所示。后经过铸造模拟,原方案在浇铸完成后,冒口部位的铝合金溶液温度在580℃左右,已经低于铸件液相线温度,(如图3所示,图中左侧为铸件温度分布)从而导致冒口部位起不到补缩作用,反而加剧了厚大部位的缩松缺陷。后修改铸造工艺,把厚大部位的冒口去除,更改为冷铁,经过工艺模拟铸件温度场分布情况良好,如图4所示,经过实际生产验证,铸件的缩松问题得到了解决。实体铸件如图5。

图1 铸件图

图2 原始工艺的铸件缺陷

图3 原始工艺的模拟结果

图4 改进工艺的模拟结果

图5 改进工艺后的铸件

2 铸造模拟在凝固过程中的模拟实例

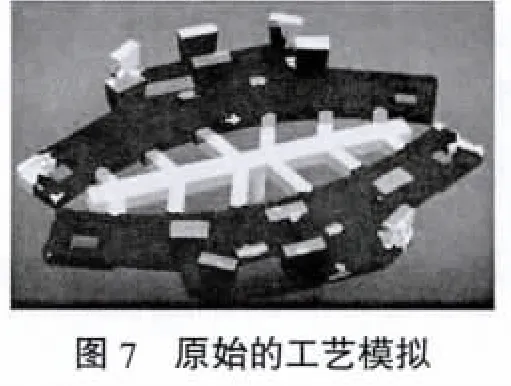

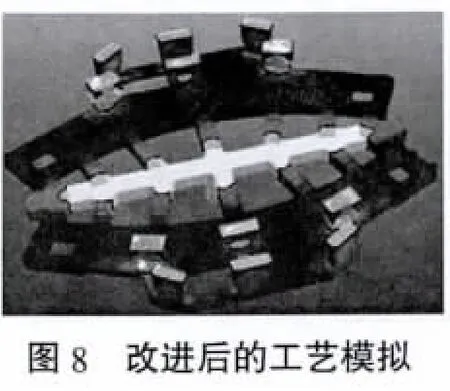

图6 所示铸件为某医疗设备上使用的铝合金铸件,铸件对内在质量要求十分严格,铸件全身要X光检测,且检测等级是铝合金铸件要求的最高级别AA级。通过对原始工艺的凝固过程模拟,发现在凝固过程中,由于铸件最后凝固的部位得不到铝液的补充,可能会导致铸件在相应位置出现缩松和缩孔,模拟结果如图7所示,浅色部位为最后凝固的部位。为了解决可能出现的缩松,后来通过改变冷铁的位置,对浇铸系统进行了局部的修改,对修改后的工艺进行凝固过程模拟,模拟结果见图8,从图8可以看出最后凝固的部位都是在冒口和浇注系统上。后经过实际生产的验证,此工艺生产的铸件能满足质量要求。

3 结 语

图6 铸件图

使用铸造模拟软件可以直观的显示出铸件浇铸过程的温度场分布和凝固过程的收缩顺序,从而发现工艺方案中的铸造缺陷,然后能根据模拟的结果,改进工艺,由于这些工艺设计和模拟都是通过电脑完成,所以不会产生很多的资金及其他方面的浪费。随着市场上的铸造模拟软件越来越完善,将来铸造模拟软件会在越来越多的企业中起到重要的作用。

[1]熊艳才,刘伯操.铸造铝合金现状及未来发展[J].21世纪铸造技术论坛,1998(4):1.

[2]陈立亮.铸造数值模拟技术新进展及铸造CAE应用[J].铸造纵横,2005(9):21.

[3]虞伦.Anycasting在发动机铸造模拟分析中的应用[C].2007重庆铸造年会论文集,2007,50.

[4]李日,马军贤.如何有效运用铸造数值模拟软件提高铸件质量[J].铸造论坛,2009,58(3):253.

[5]胡红军.ProCAST软件在铸造凝固模拟中的应用[J].材料科学与工艺.2006,14(3):293.