超重力旋流式冷氢箱的微观混合性能

王振元,于 坤,石 岩,黄子宾,程振民

(华东理工大学化学工程联合国家重点实验室,上海200237)

冷氢箱是固定床加氢反应器中的重要内构件,其主要功能是为上部催化剂床层流下的高温反应流体和冷激氢气提供快速混合与换热的场所,降低反应物的温度,并通过液液间的混合,使得液相反应物以均一的组成和温度流入下一床层[1-3]。国内众多学者和研究人员对冷氢箱气液相间的混合性能进行了理论和实验研究。吴德飞等[4]采用Eulerian 模型对尺寸放大的BL 型冷氢箱内气液两相流的混合传热过程进行了数值模拟,并得到了相应的温度场分布。蔡连波等[5]通过氧解析法研究对比了ERI 型冷氢箱和联合油型冷氢箱气液相间的混合传质性能。冷氢箱内液液间的混合情况,直接关系到液相反应物能否以均一的组成和温度流入下游催化剂床层,因此也是考察冷氢箱性能的重要指标,但目前还没有这方面的研究报道。早期的冷氢箱主要是挡板式和撞击流式,挡板式冷氢箱要想获得理想的混合效果需要占据庞大的反应器体积,而撞击流型冷氢箱虽然体积较小,但是实践证明撞击流冷氢箱气液接触效果较差,混合效果不理想[6,7]。为克服传统冷氢箱的上述缺陷,近年来一些学者提出了旋流混合的概念,并开发出了第三类旋流混合式冷氢箱[8-10]。该类冷氢箱的主要特点是通过流体的旋流运动促进混合,体积小,压降低,混合效果也比较理想[6]。但目前大多数旋流式冷氢箱内仅具有沿重力方向的两维旋流结构,由于相间密度差的影响,气液两相流体的实际运动形式是分层的旋流运动,这就限制了气液间相互作用的面积和液体的湍动程度,不利于混合效果的提高[7],因此,旋流式冷氢箱还存在较大的研究和开发空间。本工作开发了一种新型的超重力旋流式冷氢箱。在此结构中,液体可以充分利用重力和气体的曳力提高自身的动能,并在流动过程中先后进行沿水平轴线和竖直轴线的超重力旋流运动,从而显著提高气液间的接触面积和液体湍动程度,实现气液相间和液液相内的有效混合。另外,本工作利用α-萘酚与对氨基苯磺酸重氮盐之间的串联竞争反应作为测试体系,研究了超重力旋流式冷氢箱的液液微观混合过程,以离集指数表征其微观混合性能,并采用团聚模型计算了相应的微观混合时间。

1 实验部分

1.1 超重力旋流式冷氢箱的工作原理

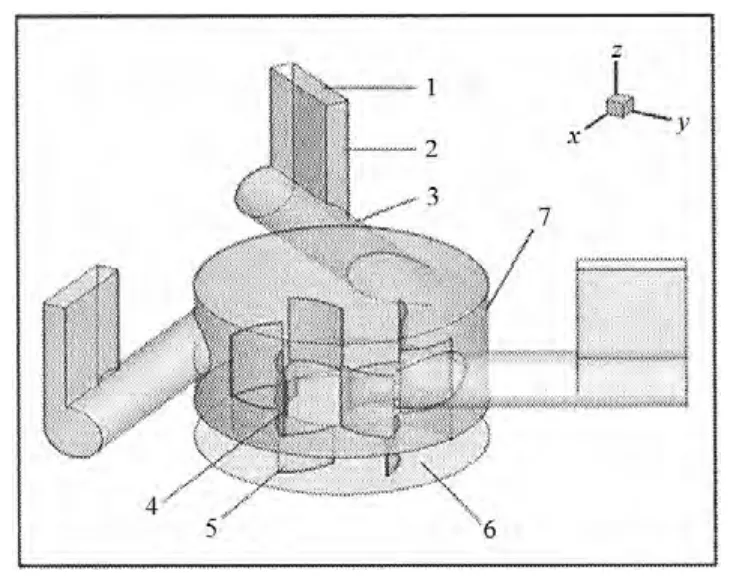

超重力旋流式冷氢箱的结构如图1所示,主要由降液管、水平旋流管和混合筒组成。降液管为方形空腔,下端与水平旋流管相切,宽度与水平旋流管的半径相同,长为130 mm,高为200 mm;水平旋流管前段与降液管相切,末端与混合筒相切,直径为80 mm,长为410 mm;混合筒与3 个水平旋流管相切,由隔板分为上下两部分,分别安装弯向相反的导向叶轮,并通过隔板中心的节流孔相连通,总高为360 mm,直径为350 mm。

图1 超重力旋流式冷氢箱的结构Fig.1 Geometry of supergravitational swirling-type quench box

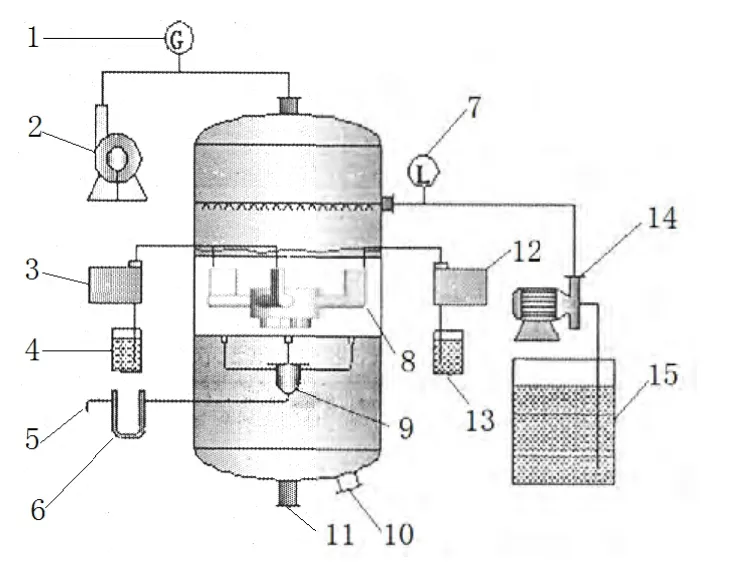

图2 超重力旋流式冷氢箱的工作原理Fig.2 Mechanism of supergravitational swirling-type quench box

超重力旋流式冷氢箱的工作原理如图2所示。上游床层流下的液体落在冷氢箱顶部塔板上,并与气体一起从降液管入口进入冷氢箱。由于降液管的节流作用,液体可以充分利用重力及高速气流的曳力作用获得较高的动能,在降液管的末端高速切向进入水平旋流管。在气体的进一步推动下,液体克服了重力的限制,在水平旋流管中进行沿水平轴线的高速超重力旋流运动,避免了传统旋流式冷氢箱内的气液分层流动,大大增加了气液接触面积和液体的湍动程度,能够有效促进气液相间和液液相内的混合效果。在水平旋流管的末端,气液两相流体沿切向高速进入混合筒,并在其中作沿竖直轴线的超重力旋流运动。在混合筒内,高速旋转的气液两相流体与上层导流叶片发生强烈的撞击和混合,并在其导流作用下呈漩涡状通过节流孔流入下层混合筒。经过与下层导流叶片的相互作用,气液两相流体沿导流方向流出冷氢箱。

1.2 实验方法

采用α-萘酚(A)与对氨基苯磺酸重氮盐(B)发生偶合反应生成单偶氮(R)和双偶氮(S)串联竞争反应体系来研究超重力旋流冷氢箱的微观混合性能,反应方程和动力学表达式可表示为:

其中,反应(1)为快反应,反应(2)为慢反应。根据文献[11],298K 时,k1为7300 m3/(mol·s),k2为3.5m3/(mol·s)。该反应体系完全生成S时,A 和B两反应物的物质的量之比为1∶2,若采用1∶1的比例,反应会因为物料B的耗尽而终止,从而使混合对反应影响的信息得以保存下来[12]。定义离集指数为:

XS趋近于0,表示系统处于理想混合状态;XS趋近于1,则意味着系统处于完全离集状态;而通常的混合状况下XS在0和1之间。因此,可以通过分析R 和S的浓度并计算XS来表征微观混合状态。反应产物R 和S均为染料,它们在可见光波长范围内均有光吸收且互不干扰,则反应混合物总的吸光度应为R 和S吸光度之和[13,14],根据Lamber-Beer 定律有:

可变为:

其中OD为混合物的吸光度,λ为光波波长,δ为光程长度;ER和ES分别是R 和S的摩尔吸光系数。利用分光光度计测得实验样品在各波长下的吸光度,并采用文献[13]报道的ER和ES在不同波长下的数值,对式(5)进行线性拟合可得cR和cS的值,代入式(3)可得离集指数XS。

实验在直径为1m的大型有机玻璃塔中进行(见图3)。气相为空气,由空气压缩机提供,经由气体涡轮流量计进入塔体;液相是浓度均为10mol/m3的NaHCO3和Na2CO3的混合缓冲溶液,由水泵输送,经由液体涡轮流量计进入塔体。重氮盐与萘酚按物质的量之比1.0∶1.1进料,萘酚从冷氢箱的两个入口通入,同时重氮盐由第三个入口通入。气液流量充分稳定后,从冷氢箱出口处采集样品,并采用UV757CRT型分光光度计间隔10nm测取460~600 nm的15个点处的吸光度值。

图3 实验装置Fig.3 Experimental set-up

2 结果与讨论

2.1 表观浓度对XS的影响

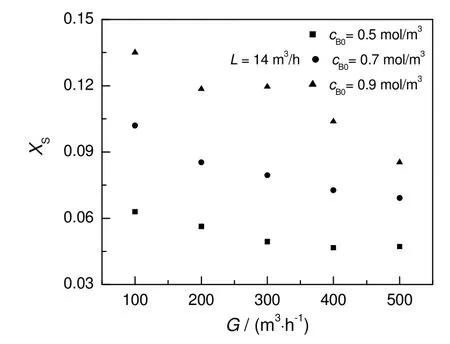

图4为表观浓度(cB0)的变化对XS的影响。可以看出,在相同的操作条件下,XS会随着表观浓度的增加而增大。这是由于表观浓度的增加使得反应组分局部浓度梯度增大,使反应速率加快,局部产生较高浓度的中间产物R 因为来不及扩散而继续发生第二步反应,从而生成更多的终产物S,因此相应的,XS会随着表观浓度的增加而增大。从图4还可以看出,当表观浓度cB0为0.5mol/m3时,XS随气体流量的变化趋势过于平缓,灵敏度较差;而当cB0为0.9 mol/m3时,相同条件下的前后两次实验所得到XS的值波动较大,XS随气体流量的变化趋势不够规则。因此,在后续的实验过程中,采用cB0为0.7 mol/m3来研究超重力旋流式冷氢箱的微观混合性能。

图4 表观浓度对XS 的影响Fig.4 Effects of cB0 on XS

图5 气体流量对XS 的影响Fig.5 Effects of G on XS

2.2 气相流量对XS 的影响

图5为XS随气体流量(G)变化的趋势图。可以看出,在同一液体流量下,XS随着气体流量的增加而显著减小,也就是说气体流量的增加有利于改善液体的微观混合性能。这主要是由于超重力旋流式冷氢箱的特殊设计,使得流过其中的液体可以充分利用气体的曳力作用而获得更高的动能。显然气体流量越大,气体本身的动能以及液体获得的动能也就越高,导致液体微元间的碰撞加剧,聚并分散加快,液体内部的湍流强度和能量耗散率增大。相应的,湍流分散后的液体微元尺寸(Kolmogoroff长度)减小,使得物质和能量跨过Kolmogoroff 长度所需的时间(也就是微观混合时间(tm))显著减小,因而液体微元在微观尺度的混合效果也就越好。

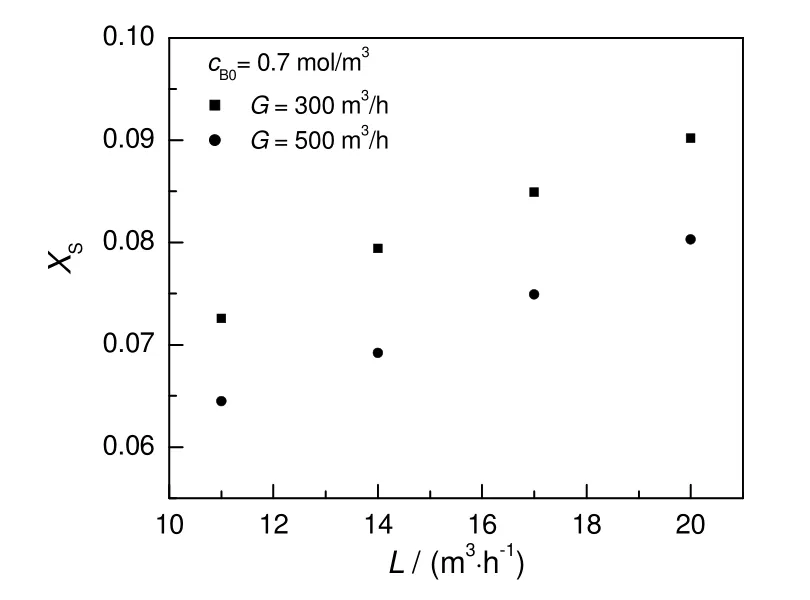

2.3 液相流量对XS 的影响

当固定气体流量时,液体流量(L)变化对XS的影响如图6所示。可以看出,XS随着液体流量的增加而变大。这是由于在超重力旋流式冷氢箱中,液体获得的动能主要来自于自身的重力势能和气体的曳力作用。虽然单位体积液体通过重力势能所获得的动能相差无几,但在相同的气体流量下,液体流量越大,则单位体积液体从气体处所获得的能量就越小。因此,总体来说,液体流量越大,则单位体积液体的湍流强度和能量耗散率就越小,相应的液体微元的Kolmogoroff 长度也就越大,导致微观混合时间增加,微观混合效果变差。

图6 液体流量对XS 的影响Fig.6 Effects of L on XS

2.4 微观混合时间

微观混合时间是表征微观混合效果的一个重要参数,它等于扩散跨过Kolmogoroff 长度所需要的时间[15]。tm越小意味着分隔尺度越小,微观混合状态越好,但tm迄今尚不能直接测定[16]。Fournier 等以碘酸盐—碘化物测试体系为基础,应用团聚模型计算了搅拌器的tm[17]。该方法已被广泛应用于各种反应器及混合器tm的研究[18-20]。本工作在此基础上,进一步将团聚模型推广到α-萘酚—对氨基苯磺酸重氮盐测试体系,并以此来研究超重力旋流式冷氢箱的tm。

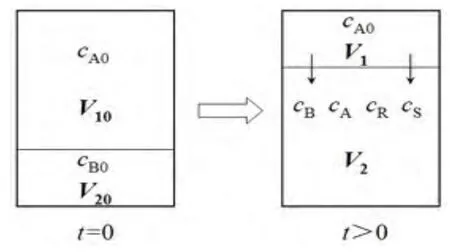

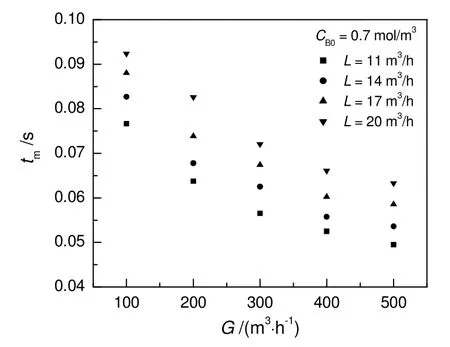

图7为团聚模型的原理示意图。根据团聚模型,对氨基苯磺酸重氮盐溶液作为本实验中的限制性流体(V2)被分散为众多离集体,α-萘酚从环境流体(V1)传质到离集微元体,化学反应发生在离集微元体内,而团聚的特征时间被认为与tm相等[17]。

离集微元体的体积生长速率可由以下方程表示:

图7 团聚模型Fig.7 Scheme of incorporation model

其中,g(t)为生长函数,通常可分为指数规律(式7)和线性规律(式8):

传质作用引起的组分i的浓度变化速率可以表示成如下形式:

其中ci10表示组分i在环境流体中的浓度,ri表示组分i的净生成速率。对于α-萘酚—对氨基苯磺酸重氮盐测试体系来说,当采用广泛应用的指数生长规律时[18-20],各组分的浓度变化可进一步表示为:

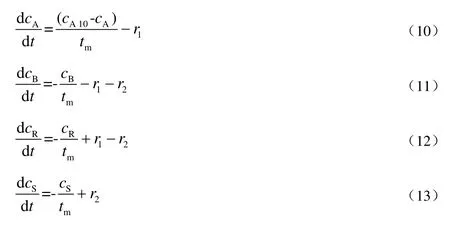

通过预先假定一系列tm,由式(1),(2)及(10)~(13)求得各组分的浓度,进而可以求出与tm相对应的XS,计算结果如图8所示。图8中tm与XS满足关系式(14),相关系数为0.999 2。

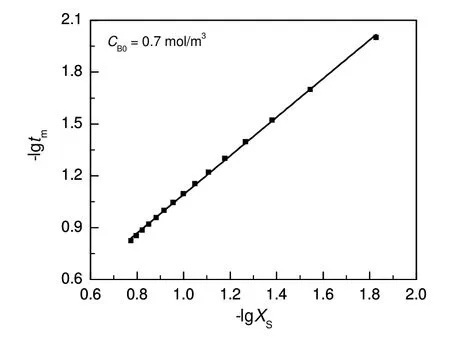

实验所得的XS值代入式(14)超重力旋流式冷氢箱在不同操作条件下的tm值,如图9所示。可以看出,tm与XS具有相近的变化趋势,在本实验操作条件下,tm为40~100 ms,与搅拌器处于同一量级(20~200 ms)[17],考虑到加氢反应器内没有额外的机械能输入,因此该超重力旋流式冷氢箱具有十分优异的液液微观混合性能。在相同的操作条件下,液体在超重力旋流式冷氢箱内的平均停留时间为5.4~9.8 s,为tm的100 倍。说明液体在流出冷氢箱之前已经实现了组分和温度在分子尺度上的均一性。

图8 tm 与XS 的关系Fig.8 Relationship between tm and XS

图9 操作条件变化对tm 的影响Fig.9 Effects of operating conditions on tm

3 结 论

开发了一种超重力旋流式冷氢箱,并采用α-萘酚与对氨基苯磺酸重氮盐之间的串联竞争反应为测试体系对其微观混合性能进行了研究,得出以下结论:

a)离集指数随气体流量的增加而显著降低,说明超重力旋流式冷氢箱内气液接触良好,液体可以充分利用气体的推动作用提高自身的湍动程度和微观混合性能。

b)离集指数随液体流量和表观浓度的增加而升高。

c)基于团聚模型得到了离集指数与微观混合时间的关系为lgtm=1.1188lgXS+0.0268。

d)在本工作实验操作条件下,超重力旋流式冷氢箱的微观混合时间为40~100 ms,与具有额外机械能输入的搅拌器处于同一量级,即超重力旋流式冷氢箱具有优异的微观混合性能。

e)超重力旋流式冷氢箱的微观混合时间远小于自身的平均停留时间,即液体在流出冷氢箱之前已经实现了组成和温度在分子尺度上的均一性。

符号说明

A——α-萘酚

B——对氨基苯磺酸重氮盐

ci——组分i的浓度,mol/m3

ER——R 的吸光系数,m2/mol

ES——S 的吸光系数,m2/mol

g(t)——生长函数

G——气体体积流量,m3/h

k1——主反应速率常数,m3/(mol·s)

k2——副反应速率常数,m3/(mol·s)

L——液体体积流量,m3/h

OD——吸光度

ri——组分i的净生成速率,mol/(m3·s)

R——4-对磺酸苯偶氮基-萘酚(单偶氮)

S——2,4-双-对磺酸苯偶氮基-萘酚(双偶氮)

t——时间,s

tm——微观混合时间,s

XS——离集指数

δ——光程长度,m

λ——光波波长,nm

[1]Alvarez A, Ancheyta J, Muñoz J A D.Comparison of quench systems in commercial fixed-bed hydroprocessing reactors[J].Energy &Fuels, 2007, 21(2):1133-1144.

[2]Alvarez A, Ancheyta J.Simulation and analysis of different quenching alternatives for an industrial vacuum gasoil hydrotreater[J].Chemical Engineering Science, 2008, 63(3):662-673.

[3]Maiti R N, Nigam K D P.Gas-liquid distributors for trickle-bed reactors:a review[J].Industrial &Engineering Chemistry Research,2007, 46(19):6164-6182.

[4]吴德飞, 孙丽丽, 李 浩, 等.BL 型冷氢箱气液混合与传热的放大性能计算[J].石油炼制与化工, 2005, 36(9):66-69.Wu Defei, Sun Lili, Li Hao, et al.Numerical simulation on the scale-up performance of BL quench box in hydrotreating reactor[J].Petroleum Processing and Petrochemicals, 2005, 36(9):66-69.

[5]蔡连波, 盛维武, 李保锋.加氢反应器内构件急冷箱的试验研究[J].炼油与化工, 2008, 19(4):27-30.Cai Lianbo, Sheng Weiwu, Li Baofeng.Experimental research on the quench box as the internal of hydrotreating reactor[J].Refining and Chemical Industry, 2008, 19(4):27-30.

[6]Bingham F E, Nelson D E.Advanced Reactor Internals for Hydroprocessing Units.Practical Advances in Petroleum Processing[M].New York:Springer, 2006, 381-393.

[7]Alvarez A, Ramírez S, Ancheyta J, et al.Key role of reactor internals in hydroprocessing of oil fractions[J].Energy &Fuels, 2007, 21(3):1731-1740.

[8]Stangeland B E, Primi K, Cash D R.Distributor assembly for multi-bed down-flow catalytic reactors:US, 5690896[P].1997-10-25.

[9]Grott J R, Bunting J R, Hoehn R K, et al.Hydroprocessing reactor mixer/distributor:US, 5837208[P].1998-10-17.

[10]Mcdougald N K, Boyd S L, Muldowney G P.Multiphase mixing device with baffles:US, 7045103[P].2006-05-16.

[11]Bourne J R, Kozicki F, Rys P.Mixing and fast chemical reaction I:test reactions to determine segregation[J].Chemical Engineering Science, 1981, 36(10):1643-1648.

[12]焦纬洲, 刘有智, 祁贵生, 等.化学偶合法研究IS-RPB 反应器微观混合特性[J].化学工程, 2007, 35(5):36-39.Jiao Weizhou, Liu Youzhi, Qi Guisheng, et al.Micromixing characteristics of IS-RPB reactor with chemical coupling method[J].Chemical Engineering, 2007, 35(5):36-39.

[13]Bourne J R, Hilber C, Tovstiga G.Kinetics of the azo coupling reactions between 1-naphthol and diazotised sulphanilic acid[J].Chemical Engineering Communications, 1985, 37(1-6):293-314.

[14]刘海峰, 王辅臣, 昊 韬, 等.撞击流反应器内微观混合过程的研究[J].华东理工大学学报(自然科学版), 1999, 25(3):228-232.Liu Haifeng, Wang Fuchen, Wu Tao, et al.Micromixing process in counterflowing gasifier[J].Journal of East China Univesity of Science and Technology (Natrual Science Edition), 1999, 25(3):228-232.

[15]Liu P D, Futran M, Midler M, et al.Particle size design of pharmaceuticals by continuously impinging jets precipitation[C].AIChE Meeting, Chicago, 1990.

[16]Chu G W, Song Y H, Yang H J, et al.Micromixing efficiency of a novel rotor-stator reactor[J].Chemical Engineering Journal, 2007,128 (2-3):191-196.

[17]Fournier M C, Falk L, Villermaux J.A new parallel competing reaction system for assessing micromixing efficiency-determination of micromixing time by a simple mixing model[J].Chemical Engineering Science, 1996, 51(23):5187-5192.

[18]Fang J, Lee D.Micromixing efficiency in static mixer[J].Chemical Engineering Science, 2001, 56(12):3797-3802.

[19]Yang H J, Chu G W, Zhang J W, et al.Micromixing efficiency in a rotating packed bed:experiments and simulation[J].Industrial &Engineering Chemistry Research, 2005, 44 (20):7730-7737.

[20]Yang K, Chu G, Shao L, et al.Micromixing efficiency of viscous media in micro-channel reactor[J].Chinese Journal of Chemical Engineering, 2009, 17(4):546-551.