催化裂化汽油临氢异构化/芳构化集总反应动力学模型

陈治平,徐 建,石 冈,范 煜,鲍晓军,

(1.中国石油大学(北京)中国石油天然气集团公司催化重点实验室,北京 昌平 102249;2.中国石油大学(北京)重质油国家重点实验室,北京 昌平 102249)

汽车保有量的快速增加导致汽车尾气排放引起的大气污染日益严重,为保护环境,我国即将颁布严格的国V 清洁汽油标准,要求车用汽油的硫含量小于10 mg/kg,烯烃含量(体积分数)小于24%,基本上接近欧V 汽油标准[1]。总体来看,由于我国炼油装置的结构与发达国家有着较大的差别,导致汽油池中催化裂化(FCC)汽油所占比例高达70%,而重整汽油、烷基化油和异构化油等高辛烷值清洁汽油组分所占比例较低,商品汽油中90%的硫和烯烃含量均来自FCC 汽油,因此FCC 汽油的脱硫和降烯烃成为我国汽油清洁化面临的主要问题[2-5]。传统的加氢脱硫方法能有效脱除FCC 汽油中的硫,但随着脱硫深度的增加,FCC 汽油中高辛烷值的烯烃亦被大量加氢饱和,导致产品汽油辛烷值的严重损失,因此,深度脱硫和保持辛烷值成为制约我国车用汽油清洁化必须解决的一对矛盾。针对这一问题,王廷海等[6-8]开发了FCC 汽油临氢改质工艺技术GARDES,实验室小试、中试和工业应用结果表明,该技术能够在深度脱硫的同时较好地保持汽油的辛烷值,生产满足国IV/国V 标准的清洁汽油。GARDES 技术采用选择性加氢脱硫(HDS)—辛烷值恢复单段两级加氢工艺。全馏分FCC 汽油或预加氢后的全馏分FCC 汽油经切割得到的重汽油馏分先经一装有选择性HDS 催化剂的反应器进行选择性HDS,然后进入辛烷值恢复反应器中进行临氢异构化/芳构化反应,将高辛烷值的烯烃定向转变为与其辛烷值相当或更高的异构烷烃或芳烃,并实现汽油中小分子含硫化合物和大分子硫醇的脱除。由此可见,辛烷值恢复过程对维持汽油的辛烷值起着十分重要的作用,但这一反应过程十分复杂,深入了解这一复杂体系并建立其反应动力学模型,不仅可为辛烷值恢复过程的优化操作提供指导,而且可为新一代催化剂的研究开发提供借鉴。

由于集总模型能够有效预测复杂反应系统中产品的产率及其组成性质,在石油加工复杂反应体系的动力学研究中得到了广泛应用[9]。本工作根据FCC 汽油族组成分析结果和动力学相似性原则划分了反应体系的集总组分,构建了相应的反应网络,建立了FCC 汽油临氢异构化/芳构化过程的7 集总动力学模型,以期为GARDES 技术的辛烷值恢复过程开发、反应器设计及过程优化提供理论基础。

1 实验部分

1.1 实验装置和分析方法

FCC 汽油临氢异构化/芳构化反应过程的实验研究在一固定床加氢微反装置上进行,装置原则流程见图1。该装置主要包括进样系统、反应系统和分离系统。进样系统主要包括气路和油路两部分,氢气(H2)由质量流量计计量后进入混合器,反应原料由微量计量泵计量后进入混合器,气体和原料油在混合器中混合并经预热段加热后进入反应系统。反应系统主要由反应器和加热炉组成,反应器内径8 mm,外径10 mm,长30 cm 的不锈钢管,装填催化剂时在不锈钢管两端装填石英砂,并保证催化剂装填在反应器中部的恒温段。装填好催化剂后,通入N2吹扫反应系统1~2 h,并检查气路的气密性,确定反应装置不漏气之后向反应系统通入氢气,开始程序升温,温度升高到150 ℃后通入硫化油,开始进行催化剂的预硫化。硫化油由正辛烷和CS2配制,其中CS2的质量分数为3%。预硫化过程的升温程序如下:在150 ℃恒温2 h,在230,260,290,320 和340 ℃分别恒温4 h,然后升温到预定的反应温度,待催化剂活性稳定后开始实验。

实验用FCC 汽油及反应产物的组成采用SP-3420 气相色谱仪(带flame ionization detector(FID)检测器)进行检测,然后采用GC-99 汽油组分分析软件获得详细组成。具体分析过程如下:首先,通过高效毛细管色谱柱将汽油进行分离,获得单个化合物的色谱峰,采用程序升温保留指数进行定性,给出单体烃类分析结果,随后,按照碳数(3~13)和烃类型(P-烷烃,O-烯烃,N-环烷烃,A-芳香烃)给出族组成(PONA)分析报告。

图1 小型固定床加氢微反装置流程Fig.1 Schematic of the fixed bed hydrogenation micro-reactor

1.2 实验原料及内外扩散的消除

实验用原料汽油为大连石化公司生产的FCC 汽油,其基本性质见表1。由表可看出,该FCC 汽油总烯烃含量(体积分数)高达44.51%,远高于国IV 清洁汽油标准要求(不大于28%),芳烃含量只有15.71%,远低于国IV 清洁汽油标准要求(不大于40%),异构烷烃含量28.18%,正构烷烃和环烷烃含量较低。

实验用催化剂为中国石油大学(北京)和中国石油石油化工研究院兰州化工研究中心开发的Ni-Mo/Al2O3-HZSM-5 临氢异构化/芳构化辛烷值恢复催化剂,其制备方法及性质见相关文献[8,10]。

表1 FCC 汽油原料的基本性质Table 1 Basic properties of feeding FCC gasoline

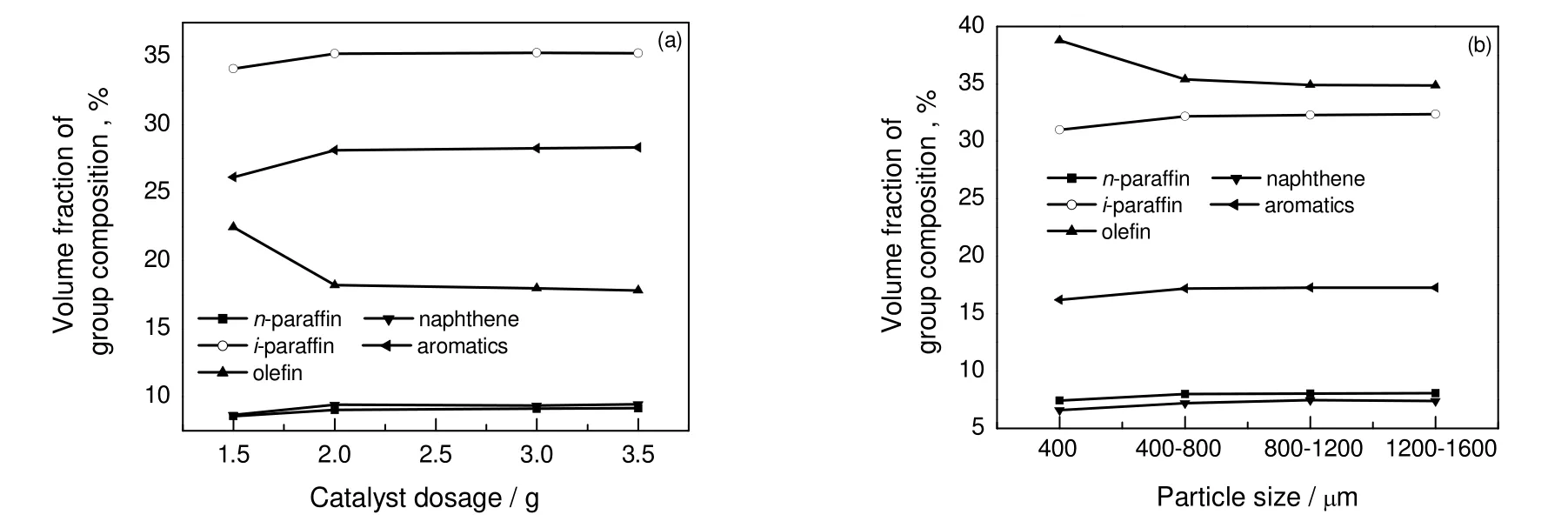

在反应温度为400 ℃,压力1.5 MPa,氢油比300 m3/m3时(标准状态),通过改变催化剂的装填量,保持每次实验时催化剂的质量与FCC 汽油原料的体积流速的比值一定,在同一反应器上考察外扩散影响,如图2(a)。结果表明,当催化剂装填量为2 g,原料进料流率超过0.055 mL/min(相应的质量空速(WHSV)为1.2 h-1)时,反应产物的分布基本没有变化,即此时外扩散对催化剂反应性能的影响已经被消除。因此,只要保证实验的进料流率超过0.055 mL/min(WHSV大于1.2 h-1),即可消除外扩散对反应过程的影响。

为消除内扩散对催化剂反应性能的影响,在进料流率恒定的条件下,考察了催化剂的粒径对反应产物组成的影响[9],分别将催化剂碾碎后筛分制成不同粒径的催化剂进行实验。催化剂装填量2 g,反应温度400 ℃,压力1.5 MPa,氢油比300 m3/m3(标准状态),WHSV为3.5 h-1,结果如图2(b)所示。可以看出,当催化剂粒径小于800 μm(40 目)时,改质产物组成受催化剂粒径影响较小,即在催化剂的粒径小于800 μm(40 目)时可以消除内扩散对反应性能的影响,但鉴于本研究采用的反应器是固定床反应器,若催化剂粒度过小,反应物流经反应器的压降增大,从而影响反应结果,故选用粒径为400~800 μm(20~40 目)的催化剂颗粒进行实验。

图2 内、外扩散对FCC 汽油临氢异构化/芳构化产物的影响Fig.2 Effects of internal and external diffusion on product distributions of the hydro-treated FCC gasoline

2 模型建立

2.1 集总划分

迄今为止,针对FCC 汽油临氢异构化/芳构化反应的动力学模型还鲜见报道。曹祖宾等[11]建立了FCC 汽油加氢异构化反应的6 集总动力学模型,但该动力学模型是针对FCC 汽油的异构化,未考虑烯烃的芳构化反应;Fan 等[12]建立了FCC 汽油加氢改质过程的6 集总动力学模型,该模型考虑了FCC汽油中烯烃的加氢、异构化和芳构化反应,但是该模型将正构烷烃和环烷烃划归到一个集总,由于正构烷烃和环烷烃的结构和性质差别较大,而且正构烷烃是通过直链烯烃的加氢(或氢转移)生成,而环烷烃则需要通过正构烯烃或异构烯烃的环化等反应才能生成。本工作在上述两个模型的基础上,将正构烷烃和环烷烃分开处理。

为方便表征和描述FCC 汽油的组成,通常根据汽油的PONA 分析结果按烃类结构将其划分为正构烷烃、异构烷烃、烯烃、环烷烃和芳烃等5 个族。FCC 汽油在临氢异构化/芳构化过程中主要发生烯烃的异构化和芳构化反应,因此必然涉及到支链烯烃和环烯烃。为了保证动力学模型的预测结果与PONA 分析结果一致,本工作将正构烷烃(L1)、异构烷烃(L2)、环烷烃(L6)和芳烃(L7)作为4个集总组分,而将主要的反应物烯烃划分为直链烯烃(L3)、支链烯烃(L4)和环烯烃(L5)3 个集总组分,借以描述烯烃的异构化和芳构化行为,整个模型将FCC 汽油共划分为7 个集总。

2.2 反应网络

烯烃在金属-分子筛双功能催化剂上的异构化和芳构化反应遵循正碳离子机理,是一个复杂的催化反应过程,涉及烯烃的齐聚-裂化、异构化、环化、氢转移、环烃脱氢芳构和烯烃加氢等反应。在通常情况下,相同碳数烃类的辛烷值关系,按由大到小的顺序为芳烃>烯烃>异构烷烃(或环烷烃)>正构烷烃,GARDES 工艺正是通过烯烃的异构化/芳构化生成辛烷值较高的异构烷烃和芳烃,以减少FCC 汽油在临氢异构化/芳构化过程中因烯烃被饱和而造成的辛烷值损失。

依据FCC 汽油临氢异构化/芳构化过程中烃类的转化规律,建立了7 集总反应网络,如图3所示。在该反应网络中,正构烯烃发生异构化、环化和加氢(或氢转移)反应分别生成支链烯烃、环烯烃和正构烷烃,支链烯烃则通过加氢(或氢转移)和环化反应分别生成异构烷烃和环烯烃,环烯烃可发生加氢-脱氢(或氢转移)反应生成环烷烃和芳烃。

图3 FCC 汽油临氢异构化/芳构化集总动力学模型的反应网络Fig.3 Reaction network of the 7-lump kinetic model based on PONA composition of FCC gasoline

2.3 模型的数学表达式

假定在FCC 汽油临氢异构化/芳构化反应过程中所有集总反应均为一级反应[12,13],前期的实验结果[14]和工业试验[6]结果已经表明,本研究所采用的催化剂具有良好的活性稳定性,因而其在实验中的活性衰减可忽略不计。实验是在管式固定床加氢微反装置上进行的,在反应过程中,反应器的温度和压力始终保持不变,因此可以不考虑反应器的热损失,并认为反应过程为等压过程。对等温、气相、平推流反应器,当内外扩散影响均可忽略不计时,其连续性方程可描述为[9,15,16]:

式中:ai为集总i的浓度,mol/g(气体);Gv为反应油气的表观(横截面)质量流速,g/(cm2·h);ρ为气体密度,g/cm3;ri为集总i的反应速率,g/(cm3·h);t为反应时间,h;x为从反应器入口算起的进入反应器的距离,cm。

由于反应是在0.5~2.0 MPa 的条件下进行的,此时反应器中的气体一般不再遵循理想气体状态方程,因此引入一个压缩因子(z)加以修正,取z的值为0.261[17]。对于反应器中油品和氢气的混合物,油气密度可用下式表示:

式中:P为反应压力,Pa;为油与氢气混合物的平均相对分子质量,g/mol;R为通用气体常数,8.314 J/(mol·K);T为反应温度,K。

设反应器截面积和空隙率分布均匀,且反应物质量流率稳定,则:

式中:u为反应器中物料的线速度,cm/h。

i集总在一级反应中的消失速率正比于i集总的摩尔浓度(ρai)和催化剂对气体体积的质量密度[9,13],则:

对于稳态下操作的固定床反应器,当反应物分子的移动速率远比催化剂失活快时,可认为催化剂有稳定的活性[9,13],因此物料浓度随时间变化的速率远小于随位置变化的速率,式(5)左端第一项可忽略不计:

设催化剂床层总高度为L,距反应器入口距离为x的某截面的无因次高度用X=x/L表示。质量空速(Swh)定义如下:

由Gv和Swh的定义可得:

则各集总的反应速率表达式为:

式(9)即为FCC 汽油临氢异构化/芳构化过程中集总i的一级反应动力学模型的微分方程式。

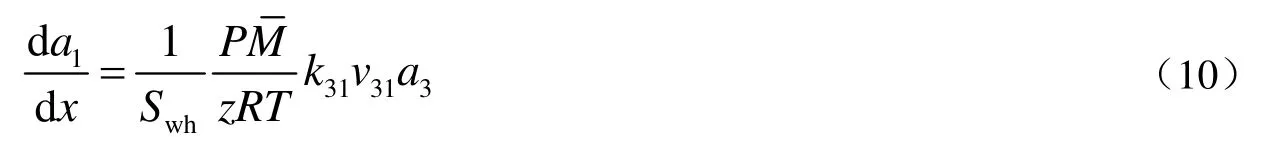

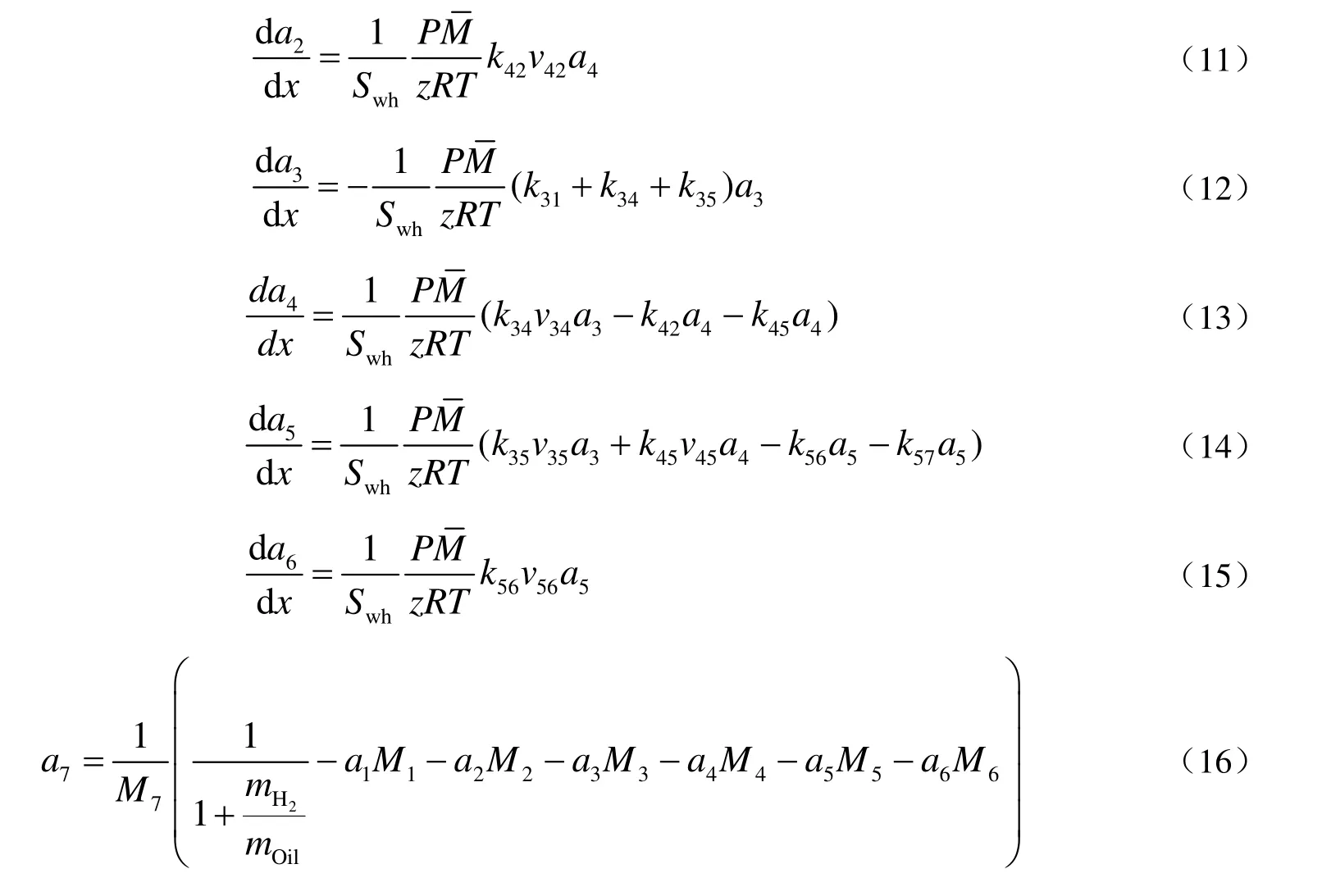

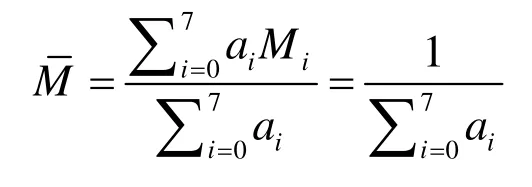

根据所建立的FCC 汽油临氢异构化/芳构化过程的反应网络和相应假设,推导出了FCC 汽油临氢异构化/芳构化过程各个集总的动力学模型的微分方程表达式,如式(10)~(16)所示。

上述各式中:Mi为i集总的平均分子量;vij为化学计量系数,即i集总与j集总的分子量之比;kij为i集总到j集总的反应速率常数,cm3/(g·h)。

(15)式中的为油与氢气混合物的平均分子质量,可用下式表示:

其中:i=0 表示氢气对油与氢气混合物平均分子量的影响。

2.4 模型参数的确定

鉴于Matlab 软件在矩阵计算方面的独特优势[18],本研究使用Matlab 进行模型参数估计和验证。动力学微分方程使用龙格-库塔法进行求解,积分函数为Matlab 的内置函数ode45。以反应器出口产物组成的计算值和实验值的残差平方和作为动力学参数估计的目标函数[19]:

式中:ycal代表计算值;yexp代表实验值;k为速率常数,cm3/(g·h);C为组分浓度,g/cm3;t为时间,h 。采用基于最小二乘法的Levenberg-Marquardt 算法优化目标函数,采用函数为lsqnonlin。

基于微反活性实验数据,分别求取了不同反应温度下的FCC 汽油临氢异构化/芳构化过程集总反应速率常数,结果如表2所示。

表2 FCC 汽油临氢异构化/芳构化过程集总组分的反应速率常数Table 2 Reaction rate constants of the lumped kinetic model for FCC gasoline hydro-upgrading

反应活化能的大小是反应速率对反应温度敏感程度的一种度量[20],在获得不同反应温度下的反应速率常数之后,就可以利用式(18)所示的Arrhenius 方程求取各反应步骤的表观活化能:

式中:A0为指前因子,cm3/(g.h);Ea为表观活化能,J/mol;R为气体常数,8.3145 J/(mol.K);T为绝对温度,K。

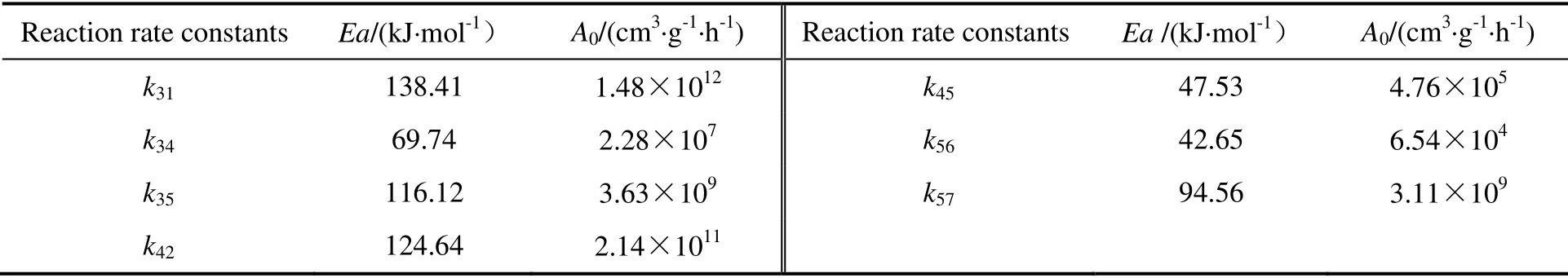

为避免由于频率因子和活化能之间的强关联性导致计算量增加,计算前需要对Arrhenius 方程进行变换处理[21]。在温度变化范围小于100 K 时,可以将A0与Ea看成是与T无关的参数,对上式两边取对数:将lnk对T-1进行一元线性回归,可确定A0和Ea,结果如表3所示。

表3 改质过程各速率常数的活化能和指前因子Table 3 Apparent activation energies and pre-exponential factors of the different lumps of FCC gasoline

2.5 动力学参数分析

由表2的反应速率常数可以看出:(1)直链烯烃异构化、支链烯烃环化和环烯烃脱氢(或氢转移)芳构化反应的反应速率较大,这说明在FCC 汽油临氢异构化/芳构化过程中主要发生了直链烯烃的异构化和支链烯烃的芳构化反应,这与实验所测产品的族组成分布一致;(2)支链烯烃环化的速率高于直链烯烃,说明前者比后者更容易发生环化反应,这是因为碳正离子的稳定性顺序为伯碳正离子<仲碳正离子<叔碳正离子[22,23],因而支链烯烃发生环化的能垒小于直链烯烃,故而支链烯烃比直链烯烃具有更好的环化活性;(3)支链烯烃的加氢反应速率大于直链烯烃,即支链烯烃比直链烯烃更容易进行加氢反应,这与Greensfelder 等[24]的结果一致;(4)低温下支链烯烃的加氢速率大于环烯芳构化的速率,而在高温下环烯芳构化速率大于支链烯烃加氢的速率,这与实验所测产物的分布规律一致。

由表3的表观活化能和指前因子可以看出,直链烯烃的加氢和环化以及环烯烃转化为环烷烃和芳烃的活化能大于其他反应的活化能,说明温度对烯烃加氢和芳构化反应的影响比较明显。因为芳构化是吸热反应,从热力学上看,提高温度有利于芳构化反应。

2.6 模型验证

FCC 汽油临氢异构化/芳构化反应集总动力学模型验证的部分计算值与实验实测值见表4。由表可见,计算值与实测值吻合较好,相对误差绝对值不大于10%。总体来看,模型预测较为准确,可以预测不同反应条件下FCC 汽油临氢异构化/芳构化过程的产物分布,能够为工业装置操作提供优化指导。

表4 模型计算值和实验值对比Table 4 Comparison between experimental and calculated data

3 结 论

根据FCC 汽油临氢异构化/芳构化的反应特点,将全馏分FCC 汽油划分为7 个反应性质相近的集总,建立了FCC 汽油临氢异构化/芳构化反应7 集总动力学模型,并通过实测数据进行了参数的估计和验证。结果表明,所建模型拟合性能较好,计算得到的相对误差绝对值均不大于10%,可为装置的优化设计和操作提供参考。

[1]吴 清.国V 来袭[J].中国石油石化, 2013, (14):40-41.Wu Qing.The phase V emission standards for motor petrol is at hand in China[J].China Petrochem, 2013, (14):40-41.

[2]黄 薇, 范 煜, 鲍晓军.FCC 汽油加氢改质催化剂研究开发进展[J].石油与天然气化工, 2005, 34(2):100-105.Huang Wei, Fan Yu, Bao Xiaojun.Research in FCC gasoline hydro-upgrading catalyst[J].Chemical Engineering of Oil and Gas, 2005,34(2):100-105.

[3]Yin C, Zhao R, Liu C.Hydrotreating of cracked naphtha over Ni/HZSM-5 catalyst[J].Energy &Fuels, 2003, 17:1356-1359.

[4]Cao Z, Liu J, Li D.FCC gasoline hydroisomerization over Pt/HZSM-5 catalysts[J].Petroleum Science and Technology, 2006, 24:1027-1042.

[5]Li D, Li M, Chu Y, et al.Skeletal isomerization of light FCC naphtha[J].Catalysis Today, 2003, 81(1):65-73.

[6]王廷海, 范 煜, 鲍晓军, 等.GARDES 工艺在大连石化工业试验[C].中国石油学会第六届石油炼制学术年会论文集, 北京, 2010.197-200.

[7]Fan Y, Bao X J, Shi G, et al.Method for producing ultra-clean gasoline:USA, US20100236979[P].2010-09-23.

[8]Fan Y, Shi G, Bao X J.A process for producing ultraclean gasoline by coupling efficient hydrodesulfurization and directional olefin conversion[J].AICHE Journal, 2013, 59(2):571-581.

[9]翁惠新, 毛信军.石油炼制过程反应动力学[M].北京:烃加工出版社, 1987:216-242.

[10]Fan Y, Lin X Y, Bao X J, et al.Realumination of dealuminated HZSM-5 zeolite by citric acid treatment and its application in preparing FCC gasoline hydro-upgrading catalyst[J].Microporous and Mesoporous Materials, 2007(1-3), 98:174-181.

[11]曹祖宾, 徐贤伦, 刘淑文, 等.在Pt/HZSM-5 双功能催化剂上FCC 汽油加氢异构化反应机理及动力学研究[J].分子催化, 2003,17(2):111-117.Cao Zubin, Xu Xianlun, Liu Shuwen, et al.Study on kinetics and reaction mechanism of FCC gasoline hydroisomerization over Pt/HZSM-5 dual functional catalyst[J].Journal of Molecular Catalysis, 2003, 17(2):111-117.

[12]Fan Y, Shi G, Bao X J, et al.A six-lump kinetic model for olefin hydrogenation, hydroisomerization and aromatization in FCC gasoline hydro-upgrading[J].Catalysis Letter, 2009, 129(1-2):181-188.

[13]You H, Xu C, Gao J, et al.Nine lumped kinetic models of FCC gasoline under the aromatization reaction conditions[J].Catalysis Communications, 2006, 7(8):554-558.

[14]Lin X, Fan Y, Bao X J, et al.Coking and deactivation behavior of HZSM-5 zeolite-based FCC gasoline hydro-upgrading catalyst[J].Energy &Fuels, 2007, 21:2517-2524.

[15]Gross B, Jacob S M, Nace D M, et al.Simulation of catalytic cracking process:USA, US3960707[P].1976-06-01.

[16]Weekman V W.Lumps, models, and kinetics in practice[M].New York:American Institute of Chemical Engineers, 1979:1-29.

[17]汪文虎, 秦延龙.烃类物理化学数据手册[M].北京:烃加工出版社, 1990:82-243.

[18]黄华江.实用化工计算机模拟-MATLAB 在化学工程中的应用[M].北京:化学工业出版社, 2004:219-251.

[19]丁福臣, 周志军, 李 兴, 等.催化裂化五集总动力学模型参数估计方法[J].炼油设计, 2004, 31(4):52-55.Ding Fuchen, Zhou Zhijun, Li Xing, et al.Methods predicting parameters of FCC 5 lumping dynamic model[J].Petroleum Refinery Engineering, 2004, 31(4):52-55.

[20]House J E.Principles of Chemical Kinetics[M].Salt Lake:Academic Press, 2007:111-152.

[21]朱炳辰, 翁惠新, 朱子彬.催化反应工程[M].北京:中国石化出版社, 2001:42-62.

[22]Joshi Y V, Thomson K T.Brønsted acid catalyzed cyclization of C7and C8dienes in HZSM-5:a hybrid QM/MM study and comparison with C6diene cyclization[J].Journal of Physical Chemistry C, 2008, 112:12825-12833.

[23]Olah G A, Prakash K S.Carbocation Chemistry[M].New York:John Wiley &Sons, 2004:213-235.

[24]Greensfelder B S, Voge H H.Catalytic cracking of pure hydrocarbons:cracking of olefins[J].Industrial &Engineering Chemistry, 1945,37(10):983-988.