微细电极丝高频电磁激振机构优化设计*

刘启航,安林超,王 伟

(河南机电高等专科学校,河南 新乡 453000)

0 引言

随着科技的发展和工业生产的实际需要,产品的小型化、微型化是人们长期以来追求的目标。而微三维结构器件的加工是产品小型化的关键。作为一种实用的微细加工技术,微细电火花加工在加工微小孔、微细轴等小尺度的零件时具有独特的优越性[1]。

为了进一步提高加工效率、加工精度及加工过程的稳定性,通过在工具电极与工件之间加辅助高频振动的方式,可以改善电火花加工的放电间隙状态,增加其蚀除产物的排出能力,提高有效放电率。电极的往复运动会在电极的轴向造成强迫式振动,对间隙内的工作介质产生强迫排出作用,减少非正常放电,提高加工精度和加工速度[2-5]。

日本东京大学在2004年设计开发出电火花加工机床中高频辅助激振机构[6],其实际加工效率没有达到预期效果,但高频辅助激振机构对加工效率还是有很大的提高。清华大学微纳制造研究室在2008年研制了一种用于微细孔电火花加工的微细电极进给与激振机构[7],加工效率较未施加电极丝激振时提高了近9倍。日本的田中实等人首先研究了正应力电磁驱动的快速刀具伺服机构,2004年麻省理工学院(MIT)首次研制出了正应力电磁驱动的回转式快速刀具伺服机构,但,正应力原理的高频激振机构还未应用于电火花加工机床,考虑到其高频响高加速度的特性,以及机构体积小等特性十分适合用于电火花加工机床。

本文针对国内外电火花加工机床的辅助激振机构相关技术,并结合电火花加工发展现状及存在问题,对微细电火花加工机床的高频电磁激振机构进行优化设计。

1 电磁激振机构设计及工作原理

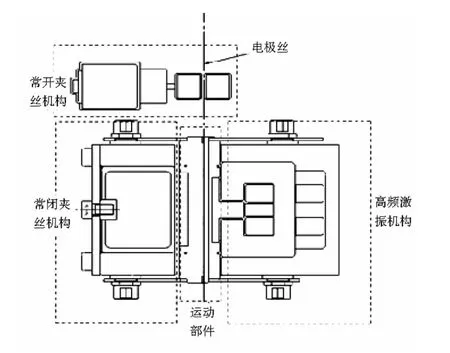

图1 正应力原理的高频电磁激振机构原理图

微细电极丝高频电磁激振机构是基于正应力原理的,其设计原理如图1所示。正应力原理的高频电磁激振机构由常开夹丝机构、常闭夹丝机构、运动部件、高频激振机构组成,通过把高频激振模块产生的高频振动传递给微细电极丝以实现高频振动,通过常开夹丝机构和常闭夹丝机构的有序配合实现电极丝的蠕动进给。本论文的研究重点为实现高频激振机构的振动输出。

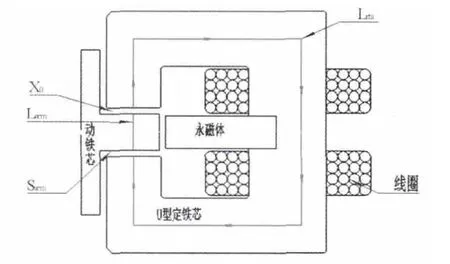

图2 正应力激振机构原理图

正应力原理的高频电磁激振机构,可以有效地改善压电陶瓷原理、磁致伸缩原理高频激振机构的不足,正应力激振机构原理图如图2所示。正应力激振机构主要由永磁铁、励磁线圈、定铁芯、动铁芯组成,其工作原理是永磁铁产生的偏置磁感应强度在动铁芯的两侧的工作间隙中方向相反、大小相等;而励磁线圈产生的励磁磁感应强度在动铁芯的两侧工作间隙中方向相同;此外,偏置磁感应强度的值一般来说要大于励磁磁感应强度的值。因此当磁通叠加后,动铁芯两侧的磁感应强度一侧得到加强,另一侧被消减,动铁芯左右两侧受到的电磁力不相等,使动铁芯在工作间隙中做直线运动。通过改变励磁线圈中的电流方向,改变动铁芯运动方向使之振动。

2 基于ANSYS的磁路有限元仿真分析与优化设计

2.1 求解漏磁系数

材料方面永磁材料选用高磁能积大矫顽力的钕铁硼N38H,剩余磁感应强度Br为1.22T~1.26T,矫顽力为895kA/m。软磁材料选用冷轧硅钢片,其磁场强度-磁感应强度的BH曲线如表1,动铁芯选用常用的且具有高饱和磁感应强度的电磁纯铁,其磁场强度-磁感应强度的BH曲线如表2。

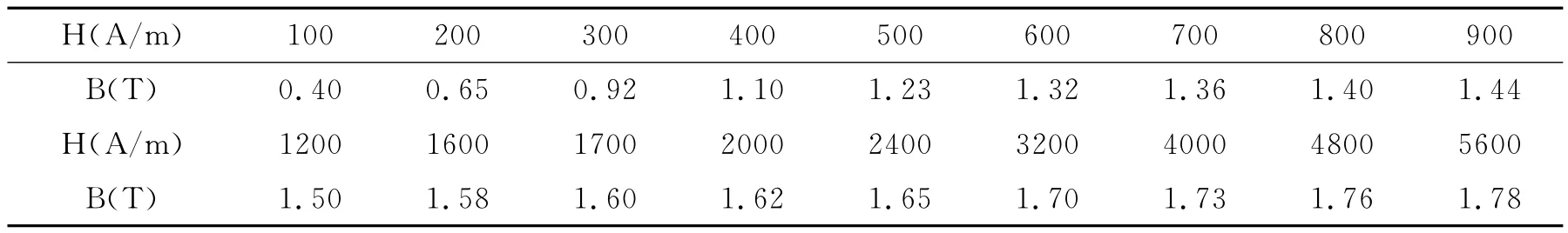

表1 硅钢片的BH关系表

表2 电磁纯铁的BH关系表

在几何尺寸方面,下面表3中给出了经初步选定的几何参数。图3所示,Sarm表示动铁芯侧面面积,Larm表示动铁芯励磁磁路长度,Lsta表示U型定铁芯励磁磁路长度,X0表示动铁芯左右两侧的工作间隙,X表示动铁芯移动的位移。

表3 硅钢片的BH关系表

图3 电磁激振机构磁路示意图

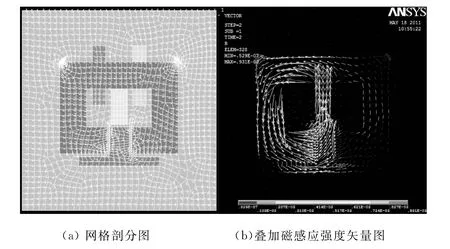

根据以上的材料参数和几何尺寸,在CAXA中建立了磁路的二维模型后导入到ANSYS 12.1[8]中。采用矢量位法进行求解,每个节点只有沿Z向的一个矢势自由度AZ。求解模式选用二维静态磁场分析,单元类型选取PLANE13。在图4中图(a)显示了网格剖分图,图(b)显示了求解得出的磁力线图。

在图(b)中数磁力线的条数,共有27根,其中未从永磁铁N极及其附近引出来的且经过空气直接进入了U型定铁芯两臂的磁力线有5根。则此时漏磁系数为:αlea=22/27,在此情形下,漏磁系数αlea的值经有限元计算得约为0.814。

并且,还可通过改变磁路模型的各个几何尺寸,以观察漏磁系数αlea对各个几何尺寸的敏感程度,并定性分析αlea随几何尺寸变化的趋势。图8是将工作间隙X0由0.3mm减小为0.1mm,其他几何参数不变时的情况。改变模型后,磁力线总数仍有27根,其中未从永磁铁N极及其附近引出来的且经过空气直接进入了U型定铁芯两臂的磁力线只有3根。则此时漏磁系数αlea上升到0.889,磁路漏磁缺陷有所改善。

2.2 绘制叠加磁感应强度矢量图

利用表1~3材料性能和磁路几何尺寸设置,X0值取为0.1mm,励磁线圈初步设计安匝数为160×3=360A,在ANSYS 12.1中采用矢量位法对二维静态磁场求解。求解中,对二维线圈中施加6.4×107A/m2的电流密度。

图4 漏磁磁通求解

求解结果如图5所示。由图(b)叠加磁感应强度矢量图可以直观地看出左侧的磁感应强度被加强,而右侧磁感应强度得到消减。整个磁路结构中磁感应强度的矢量方向基本平行于磁通路径,结构的漏磁较少。

图5 二维基本磁路结构的叠加磁感应强度矢量图

2.3 电磁驱动力的有限元求解及优化

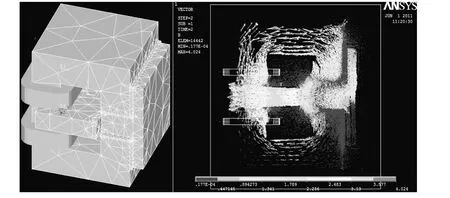

模型由二维变为三维,采用磁标量位方法进行三维静态磁场分析求解驱动力。材料性能以及磁路几何尺寸与上节相同。在Pro/E中建立三维模型,导入ANSYS中。图6为三维基本磁路结构的网格剖分图及叠加磁感应强度矢量图。

在励磁线圈的总匝数为160匝时,分别在0.6 A,1.2A,2.4A,3.6A的励磁电流下对电磁力进行有限元求解,计算结果如表4。

图6 三维基本磁路结构的网格剖分图及叠加磁感应强度矢量图

由表4可以看出输入的励磁电流与输出的电磁力不是线性关系且输出力不够大,达不到设计要求,因此通过改变结构尺寸和电磁材料进行有限元仿真求解。

表4 电磁力求解结果

首先对不同工作间隙进行了仿真计算,在永磁材料选用N38H软磁材料选用铁镍软磁合金1J50,永磁体与动铁芯间隙取0.6mm,其他磁路几何尺寸与表1~3相同的条件下对工作间隙X0分别为 0.1mm、0.05mm、0.02mm、0.01mm、0.005 mm进行有限元仿真求解。

由求解结果可知,工作间隙X0对电磁力输出有较大影响,且工作间隙0.005mm时输出的电磁力最大。在此次有限元解析过程中软磁材料1J50磁导率取了其最大值进行计算,因此得出的驱动力较实际值偏大。

在选取软磁材料上,通过有限元仿真分析,选用铁软磁合金1J21。

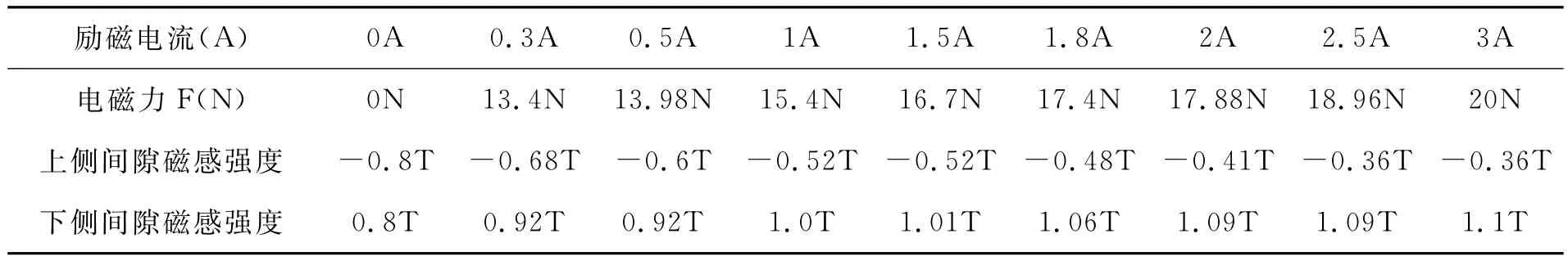

通过改变软磁材料为1J21,永磁体与动铁芯间隙取0.05mm,工作间隙X0为0.005mm,励磁线圈总匝数为260匝,平均缠绕在定铁芯上下两侧时,励磁电流在0A~3A范围内进行的有限元仿真求解。图7为对激振机构模型主要尺寸优化后结构示意图。求解结果如表5、6所示。表6是使用1J21材料在磁场频率为1kHz时的BH曲线进行求解得到的结果,表7是用1J21材料在磁场频率为5kHz时的BH曲线进行求解所得结果。

图7 优化后结构示意图

表5 电磁力求解结果1J21(1kHz)

在表6中顺时针方向为正方向,励磁电流为0A即没有励磁电流作用时,上下侧间隙中磁感应强度BR,Bt大小相等为0.96T,方向相反。而在励磁电流2A时上下两侧间隙中磁感应强度分别为-0.57T和1.46T,此时的磁感应强度为偏置磁通和励磁磁通共同作用后的大小,因此可以计算出由励磁电流作用产生的磁感强度为0.4T,偏置磁感应强度0.96T大于励磁磁感应强度0.4T,从而满足设计要求。

表6 电磁力求解结果1J21(5kHz)

由表5和6中求解出的电磁力F,及利用惯性力原理F=ma,即可以计算出激振部件能达到的加速度a,再利用简谐振动原理式Xn(t)max=Aω2,可计算出运动部件的理论振动频率和幅值。

其中运动部件的质量为常闭夹子衔铁,常闭夹子绝缘压丝块,导电接线片,绝缘支撑块,导电夹丝块,常闭夹子扭簧,激振电磁铁动铁芯的总质量22g。

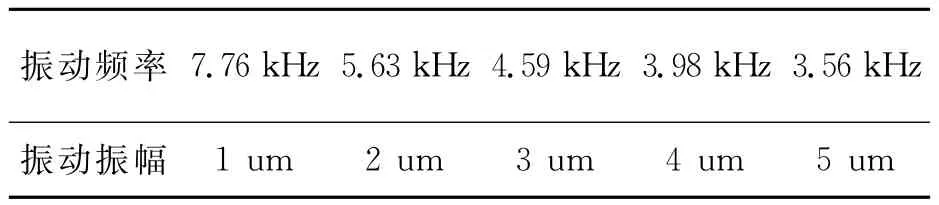

利用表5中励磁电流2A时的驱动力55N,计算得出加速度a=2500m/s2,计算出的运动部件的理论振动频率和幅值如下表7:

表7 理论振动频率和幅值

利用表6中励磁电流2A时的驱动力17.88N,计算得出加速度a=813m/s2,计算出的运动部件的理论振动频率和幅值如下表8:

表8 理论振动频率和幅值

由表7表8可以看出,当调节输入电流2A和输入频率2.03kHz的交流控制信号时,即可以得到设定的辅助振动频率2.03kHz和幅值5μm的输出。通过对工作间隙和电磁材料的优化得到的输出理论振动频率和振幅可以满足设计目标。

3 结论

本文通过对偏置磁路、励磁磁路及叠加磁路进行了解析求解,在推出基本磁路结构驱动力的解析计算式的基础上,使用有限元分析软件ANAYS对基本磁路结构的漏磁系数、二维基本磁路结构的叠加磁感应矢量图进行了求解,并通过电磁力的数值模拟计算,进行了工作间隙和电磁材料的优化。优化后的结果表明:当工作间隙X0为0.005mm永磁体与动铁芯间隙为0.05mm,永磁材料选用钕铁硼N38H,软磁材料选用1J21,励磁电流取到2A时输出电磁驱动力为55N,理论上可输出振动频率2.62kHz和幅值3μm的振动,可满足微细电火花加工机床的高频电磁激振机构设计要求。

[1]李文卓,等.微细电火花加工机床关键技术[J].机械工程学报,2007(1):170-175.

[2]李刚,赵万生.微细电火花加工及其关键技术.哈尔滨工业大学机电学院,2004.

[3]张树彩,赵福令,王晓明.电极丝超声振动的低速走丝电火花线切割加工研究[J].电加工与模具,2005,(2):6-10.

[4]Kunieda,M.T.Takaya and S.Nakano.Improvement of Dry EDM Characteristics Using Piezoelectric Actuator[J].CIRP Annals -Manufacturing Technology,2004.53(1):183-186

[5]刘伟,李勇,徐明刚,等.微细电极进给与激振机构及其微细孔电火花加工实验[J].电加工与模具,2008(5):29-32.

[6]Muralidhara,N.J.Vasa and S.Makaram.Investigations on a directly coupled piezoactuated tool feed system for micro-electro-discharge machine[J].International Journal of Machine Tools and Manufacture,2009.49(15):1197-1203.

[7]赵淳生.高能激振器研究及其在工程中的应用[J].测控技术,1996,(3):8-1.

[8]张倩,等.ANSYS12.0电磁学有限元分析从入门到精通[M].北京:机械工业出版社,2010.