激光辅助纳米压印填充过程有限元分析

罗 康,荆宜青,段智勇

(1.华北水利水电大学,河南 郑州 450045;2.河南财经政法大学 现代教育技术中心,河南 郑州 450002;3.郑州大学,河南 郑州 450001)

纳米压印技术(Nanoimprint lithography,NNL)由周郁教授于1995 年提出[1],是一种新型的纳米级图案转移技术.纳米压印技术与中国的“盖章”原理类似,是利用刻有纳米图形的“印章”在类似“橡皮泥”的聚合物物质上压印图形,取下“印章”就实现了“印章”上图形的转移[2-3].

纳米压印技术的工艺过程因所用方法的不同而各不相同,但都包含图形复制和图形转移的步骤.经过近20 a 的发展,纳米压印技术主要出现了热压印技术、紫外压印技术和微接触压印技术[4-5]3 种工艺.热压印技术主要是以下工艺步骤.

1)制作模板.纳米压印技术的核心是图形的复制转移,因此纳米压印技术的前提是制备分辨率高、性能稳定、重复使用率高的模板.制作模版的材料一般要求硬度高、线性膨胀系数低、抗黏连性好,目前使用最多的是Si 和SiO2.

2)旋涂光刻胶、压印.将可塑性的高分子光刻胶(通常是PMMA 或PDMS 等)均匀涂敷在基板上,将温度上升至光刻胶的固液转化温度点之上30~50 ℃,然后施加压力(一般为98~196 N/cm2)[6],保持温度和压力一段时间,使光刻胶充满模板图案的空隙.

3)脱模.降低温度,使光刻胶温度降至玻璃态温度以下,去除压力,将模板移除.

最后利用反应离子刻蚀技术,去除残留的光刻胶,模板图形就转移到了基板上.热压印技术工艺过程可以用图1 表示.

图1 热压印技术工艺过程

1 激光辅助纳米压印技术

热压印技术中将光刻胶加热至熔融态的环节,有人利用超声波加热[7],也有人利用准分子激光扫描加热[8].激光辅助纳米压印是利用可以透过激光而不吸收激光能量的模板,不需要光刻胶,直接用激光扫描加热基板,使基板产生一层薄薄的熔融层来替代光刻胶,工艺过程如图2 所示.

图2 激光辅助纳米压印技术

激光辅助纳米压印技术采用的高能准分子激光透过掩模板直接熔融基板,在基板上形成一层熔融层,然后将模板压入熔融层中,待固化后脱模,将图案从掩模板直接转移到基板之上.要选择合适波长的准分子激光,准分子激光能透过掩模版而能量尽量避免被吸收,掩模版常采用SiO2.据报道利用激光熔化Si 基板进行压印工艺可以实现低于10 nm的特征线宽[9].

激光辅助纳米压印技术加热基板的方式是采用准分子激光直接加热,加热的效率高、速度快,一般在毫秒级就可以完成加热过程.采用的模板可以透过准分子激光材料,对准分子激光的吸收很少,很好地保留了准分子激光的能量.压印过程是直接将模板图形转移到基板之上,不再需要常规的蚀刻过程,也减少了曝光、蚀刻等工艺流程,可以大大节省纳米压印的时间.总的来说,利用激光辅助纳米压印技术后,压印过程更加简单,工艺流程得到精简,效率提高,产量增加.

2 填充过程有限元分析

2.1 建立有限元模型

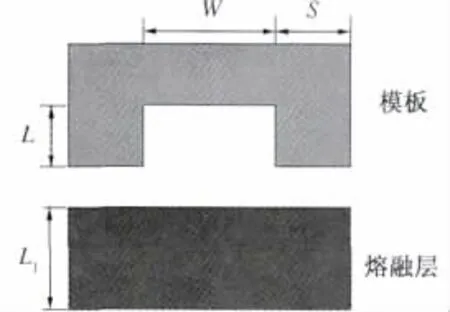

借助于ANSYS 软件模拟聚合物填充过程[10],图3 给出了分析模型示意图.模板材料为Si02,熔融层为熔融态的Si.

图3 纳米压印有限元模型

图3 中W 为纳米图形的宽度;L 为纳米图形的高度;L1为熔融层的初始厚度;S 为模板突起结构的宽度.

模板图案的占空比(D)和深宽比(A)分别为

在利用ANSYS 建立有限元模型中,根据材料的结构特性,熔融态的熔融层选用hyper56 单元,模板采用PLANE42 单元[11].模板与熔融层之间接触关系用接触单元CONTAl72 表示,熔融层与基板之间的接触关系采用TARGEl69 定义.在建立模型中,假设模具光滑、侧壁垂直、摩擦忽略不计.同时,在压印过程中不考虑气体的滞留、熔融层内气泡的影响[12].压印过程中施加的压力很大,从宏观上来说,以上因素对熔融层变形的影响不大.

在纳米压印过程中,由扫描激光照射产生的熔融层可以假定为弹性体,可以用Mooney-Rivlin 模型来表示其机械性能.在ANSYS 中Mooney-Rivlin 模型假定超弹性材料不可压缩、各向同性[13].修正后的应变能密度函数为:

式中:C01,C10为材料常数;J 为初始位置与最后位置的体积比;λ1,λ2,λ3为材料在某个方向上的拉伸率;K 为材料体积模量.

C01,C10的关系为

式中E 为熔融层的弹性模量.

2.2 ANSYS 软件模拟及结果分析

通过以上对掩模板和熔融层各形态及接触关系的设定,利用ANSYS 软件对纳米压印的填充过程进行模拟,主要研究不同的模板参数设计对压印过程中所施加压力的影响.

2.2.1 纳米图形高度L 对压印压力的影响

保持W=200 nm,S=60 nm 不变,利用ANSYS软件建立有限元模型分别仿真了L=100 nm 和L=200 nm 的情况下熔融层的填充完成,模拟图如图4所示,并分析2 种情况下填充完成时施加压力情况,以90%以上的填充率作为标准来判断是否填充满,设定熔融层填充满空隙时施加的压力为p0.

从图4 可以看出,纳米图形的占空比D 不变,只增加纳米图形的高度L,高度增加后,需要填充进图形空隙的熔融层比前一种情况下增加了一倍,在填充完成的情况下,需要施加的压力也增加了近一倍.

图4 W 和S 不变、L 变化的熔融物质填充完成图形

2.2.2 纳米图形宽度W 对压印压力的影响

保持L=100 nm,S=40 nm 不变,利用ANSYS软件建立有限元模型分别仿真了W=200 nm 和W=300 nm的情况下熔融层的填充完成,模拟图如图5 所示,并分析2 种情况下填充完成时施加压力变化情况.

图5 L 和S 不变、W 变化时熔融物质填充完成图形

从图5 可以看出,纳米图形的高度L 不变,模板突起结构宽度S 不变,只增加纳米图形的宽度W,在纳米压印挤压过程中,熔融层主要受到剪切力作用和拉伸力作用,在模板与熔融层接触面积不变的情况下,剪切力作用占主要地位.因为深宽比变小,填充更容易,所以填充完成时,施加的压力变化不大并且略微变小.

2.2.3 模板突起结构宽度S 对压印压力的影响

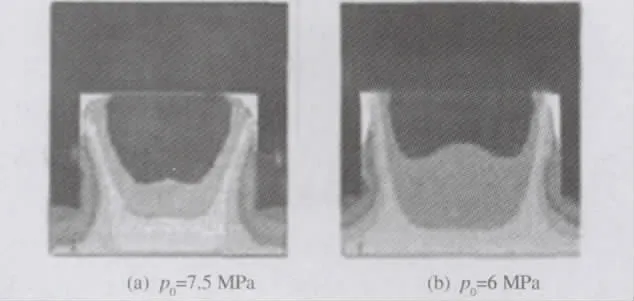

保持W=200 nm,L=60 nm 不变,利用ANSYS软件建立有限元模型分别仿真了S=60 nm 和S=40 nm 的情况下熔融层的填充完成,模拟图如图6所示,并分析2 种情况下填充完成时施加压力变化情况.

图6 W 和L 不变、S 变化的熔融物质填充完成图形

从图6 可以看出,纳米图形线条的高度L 不变,宽度W 不变,改变模板突起结构宽度,因为需要填充进图形空隙的熔融物体积不变,模板与熔融层接触面积变小,填充完成时,挤压起相同体积的熔融层所需要的压力也变小.

3 结语

介绍了一种新型激光辅助纳米压印技术,采用有限元分析的方法,利用ANSYS 仿真软件模拟了纳米压印的填充过程,通过分析填充完成条件下模板设计的各个参数对所施加压力的影响,为压印模板设计的优化提供了仿真支持.

[1]Stephen Chou,R Peter Krauss,J Prestonetal.Imprint of Sub-25 nm Vias and the renches in polymers[J].Apply Physics,1995,67(21):3114-3116.

[2]段家现.纳米压印技术的研究[J].装备制造技术,2010,32(7):78-80.

[3]段智勇,罗康.纳米压印技术进展及应用[J].电子工艺技术,2010,49(8):35-36.

[4]Y Xia,G Whitesides,M Annu,et al.Soft lithography[J].Rev.Mater.Science,1998,28:153-184.

[5]Y Xia,E Kim,M Mrksich,et al.Microcontact printing of Al kanethiols on copper and it's application in micro fabrication[J].G.MChem.Mat,1996,8:601-603.

[6]屈怀泊,杨瑞霞,姚素英,等.基于热压印的微米级图形转移精度的研究[J].河北工业大学学报,2011,40(1):78-79.

[7]Lin ChienHung,Chen Rongshun,Su ChienChang,et al.Ultrasonics for nanoimprint lithography[C]//5th IEEE Conference on Nanotechnology Nagoya.Berlin:Springer-Verlag,2002:251-253.

[8]Chou Stephen,Keimel Chris,Gu Jian.Ul trafast and direct imprint of nanostructure in silicon[J].Nature,2002,417:835-837.

[9]Liang EihZhe,Huang ZhaoRen,Lin ChingFuh,et al.Laser assisted imprint of silicon nanostructurewith good crystal quality proceedings[J].Microsystems Technology,2010,36:12-14.

[10]Sun Hongwen,Liu Guogao,Lin Shanming.Simulationon nanoimprint of grating structures[C]//2010 International Conference on Computer Application and System Modeling.Berlin:Springer-Verlag,2010:269-298.

[11]褚金奎,郭庆,孟凡涛,等.热压印中聚合物填充过程的仿真分析[J].工艺技术与材料,2008,33(11):23-25.

[12]Si Weihua,Dong Xiaowen,Gu Wenqi,et al.Flow field plate of micro fuel cell fabrication in UV-nanoimprint lithography[J].Nature,2002,436:822-825.

[13]M Dumitrescu,J Telkkala,J Karinen,et al.Narrowlinewidth 894 nm distributed feedback lasers with laterally coupled ridge waveguide surfacegratings fabricated using nanoimprint lithography[J].Nanoimprint,2010,98:131-141.