车辆底盘悬架减振器的选择与校核

李斌 王引生

总装备部工兵军代局驻西安和兰州地区军代室

减振器是产生阻尼力的主要元件,其作用是迅速衰减汽车振动,改善汽车行驶平顺性,增强车轮与路面的附着性能,减少汽车因惯性力引起的车身倾角变化,提高汽车操纵稳定性。减振器亦能够降低部分动载荷,延长汽车使用寿命。重型载货汽车底盘中比较常用的是双筒式减振器,其阻力容易调整,结构简单,价格便宜。本文将以双筒式减振器为对象,着重介绍悬架减振器的选型与校核并示例分析。

一、减振器基本参数选择

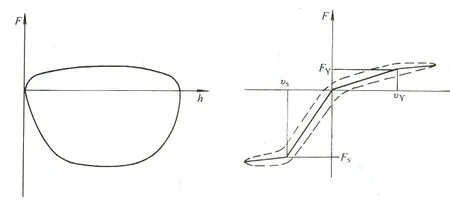

1.减振器阻力特性

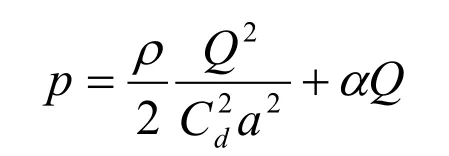

油液流经节流阀产生的阻力应为节流阀两侧压力差与承压面积的乘积,压力差p为:

式中:ρ——油液密度,kg/mm3;

Q——通过阀的流量,mm3/s;

a——节流孔面积,mm2;

Cd——流量系数;

α——与节流孔形状和油液黏度有关的系数。

油液流经固定的节流孔产生阻力与油液流量即活塞运动速度的平方成正比,流经节流阀片的阻力与流量近似成线性关系。减振器阻力特性是由节流孔特性和节流阀片特性两部分组成,如果能够分别求出节流孔特性和节流阀片特性,就可以得到减振器组合的阻力特性。

2.减振器相对阻尼系数

通常根据汽车平顺性、操纵性和稳定性的要求确定减振器的阻力特性。减振器阻力值能满足汽车操纵性和稳定性要求,但不一定满足汽车平顺性要求;反之亦然。因此减振器阻力特性的选择应按照所设计车型对汽车平顺性、操纵性和稳定性进行综合考虑。

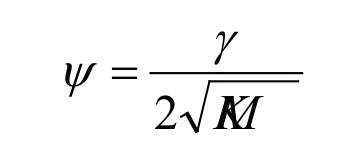

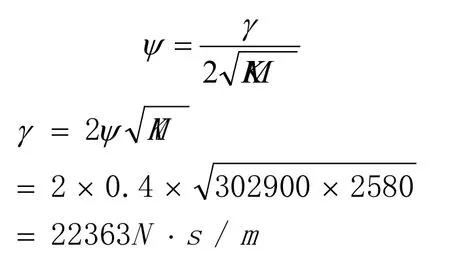

减振器装车后的基本参数,一般用相对阻尼系数表示,相对阻尼系数ψ为:

图1 减振器的特性

式中:ψ——相对阻尼系数;

γ——减振器阻力系数(阻力特性的倒数),N•s/mm;

K——悬架刚度,N/mm;

M——质量系数,kg。

相对阻尼系数ψ≥1时,产生非周期运动,ψ很大时虽然能在共振区域很快衰减振动,但在非共振区域内激振增大。当ψ≤1时,产生周期振动,ψ很小时振动衰减很慢,共振振幅过大。一般相对阻尼系数ψ值在0.3~0.5范围内,对于无阻尼的弹性元件取上限,弹性元件和悬架导向机构中存在阻尼时取下限。

为迅速衰减汽车振动又不把大的路面冲击传递到车身上,一般把减振器拉伸和压缩比按8:2~6:4的比例分配。双筒式减振器由于结构特点,压缩阻力不可能大。

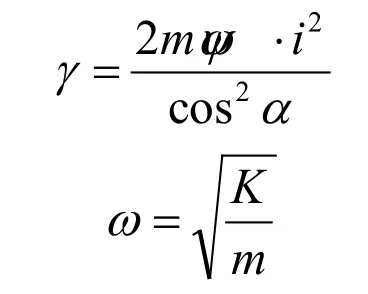

选择减振器阻力系数γ时,应考虑悬架导向杆比和减振器安装角度的影响,减振器阻力系数γ应为:

式中:i——杠杆比,

α——减振器轴线与垂直线的夹角(°);

ω——簧上质量固有振动频率(Hz)。

二、减振器主要尺寸的确定

选择减振器尺寸时主要考虑以下两点:在工作速度范围内油液压力适当,能够得到稳定的阻力值,容易保证油封的可靠性;减振器具有足够的散热面积,防止因油温过高引起阻力衰减或减振器早期失效。

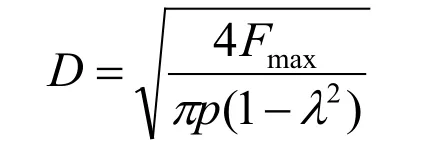

1.减振器工作缸径的确定

可根据减振器最大拉伸阻力和最大允许压力近似求出工作缸径。

式中:D——工作缸径,mm;

p——工作缸最大允许压力,一般为3~4N/mm2;

Fmax——减振器最大拉伸阻力,N;

λ——减振器杆直径与工作缸径之比,双筒减振器为0.4~0.5。

求出缸径后,按照标准QC/T491-1999《汽车筒式减振器尺寸系列及技术条件》,选择合适的标准工作缸径。

减振器储油缸直径Dc=(1.35~1.57)D,工作缸和储油缸壁厚一般取1.5~2.0mm。

2. 减振器连接形式与连接尺寸的确定

考虑减振器使用中摆动角度和隔振等因素,一般减振器两端通过橡胶衬套或橡胶软垫分别与车架、车桥(或悬架导向杆)连接。减振器端部连接型式和结构尺寸参照标准QC/T491-1999《汽车筒式减振器尺寸系列及技术条件》。布置减振器安装位置时应考虑车轮跳动到极限位置时,减振器安装角度变化引起的附加弯曲力矩给减振器带来的影响,而且要校核极限行程是否在允许工作长度范围内。

三、减振器选型示例

某型军用越野汽车改进型是我军武器装备配套和保障的重要平台。该车型前桥最大设计轴荷由6500kg提升到7500kg;整车越野装载质量由7000kg提升到8000kg,需对前悬架减振器进行选型与校核。考虑到原车型的减振器满足匹配,拟校核该款减振器是否满足前桥轴荷增加后的使用要求。

已知:前钢板弹簧刚度为302.9 N/mm;

前簧载质量为5160kg。

减振器阻力特性为生产厂家设计自定,在此不作验算。

1.减振器相对阻尼系数ψ的选择

为使振动迅速衰减,取ψ=0.4

2.减振器阻尼系数γ的确定

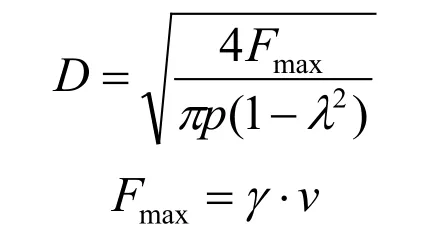

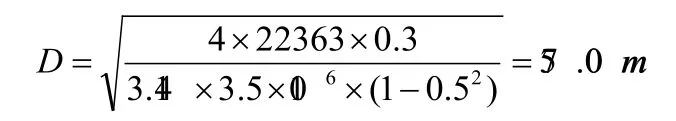

3.筒式减振器工作缸直径的选择

式中:v——卸荷速度,取0.3m/s;

p——工作缸最大允许压力,取p=3.5Mpa;

λ——连杆直径与缸筒直径之比,取0.5。

计算得:

分析计算可知,减振器工作缸径应不小于57mm。所选用的减振器的工作缸直径为65mm,符合使用要求。

四、结束语

减振器的选型与匹配,关乎悬架系统的使用性能和整车行驶平顺性。本文重点介绍了减振器基本参数的选择和主要尺寸的确定,介绍了减振器使用性能相关差数的基本校核方法,为各类变型车设计及新车型开发提供了理论依据和设计参考。