国外管道防腐涂敷中的化学预处理工艺

相政乐,王铭浩,贾 振,张 宏,赵 利,陆 娟

(中海油能源发展股份有限公司管道工程分公司,天津 300452)

1 背景及意义

钢质管道的防腐涂敷工艺中,钢管表面清理质量是影响涂层性能最关键的因素。早期钢管防腐涂敷过程中的表面处理工艺只有水洗、预热、抛丸除锈、中频加热等,直到20世纪70年代,随着短期热水浸泡试验及高温阴极剥离试验被引进管道防腐涂敷质量检验工艺,这种表面处理工艺的不足开始暴露出来,钢管表面的不可见污染物的清洗开始受到重视[1]。

钢管表面的污染物来源广泛,水洗、抛丸除锈能除去大部分污染物,却不足以保证能使涂层性能达到最佳,由此,钢管的表面化学预处理工艺被引入管道防腐涂层施工工艺中。在抛丸除锈之后使用磷酸清洗工艺,经实践证明是一种有效清除钢管表面盐分残留的方法[2],而铬酸盐钝化处理工艺则能改变钢管表面化学组成,提高涂层与基材之间的附着力。出于环保及健康考虑,近年来无铬钝化技术 (如硅烷化学处理)也开始被引入管道防腐涂敷工艺中[3]。

2 酸洗工艺

2.1 工艺原理

在防腐涂敷工艺中,钢管经过抛丸除锈工艺处理,能除去其表面的铁锈及氧化皮,但氯化物盐分却很难清除,实践中发现,经过抛丸处理后钢管表面的氯化物污染程度比喷砂清理前有所增加[4]。现在几乎普遍接受的观点是,当钢管表面可测出的氯化物盐分含量超过20 mg/m2时,很容易出现涂层附着力问题,而随着管道作业环境的日益严苛,有的技术规范甚至要求钢管表面可检出氯化物小于10 mg/m2。

为了有效降低钢管表面盐分,保证涂层防腐性能,在抛丸除锈工艺之后,需要增加后续的表面处理工艺。目前,化学清洗即酸洗是获得业界认可的唯一有效的清除表面氯化物盐分残留的方法[4]。清洗用的酸液通常是基于磷酸的强酸性,其溶液中包含有机溶剂与添加剂,可以去除钢管表面的多种残留污染物,如可溶性盐类 (如氯化物、硫酸盐)、铁盐、弱氧化剂、油脂及表面灰尘、残碳,从而提高钢管表面清洁程度,涂层性能也将得到明显改善。

2.2 工艺流程

管道防腐涂敷中的酸洗工艺通常由酸洗、高压水洗、干燥三道工序组成[5]。

抛丸除锈后的钢管通过涂敷传动线进入酸洗喷淋室,使用特定牌号的酸洗液对其进行清洗。为了达到最佳清洗效果,需要控制钢管表面温度,如果温度过低,可以加热酸洗液以保证其反应活性。工业用酸洗液一般为浓缩液,使用时加去离子水进行稀释,采用喷枪充分雾化,均匀一致地喷淋到钢管表面,使用pH试纸检验钢管表面pH值在1左右,通常酸液在钢管表面的反应停留时间不少于20 s,根据清洗效果、管材表面温度以及设备参数可进行适当调整。

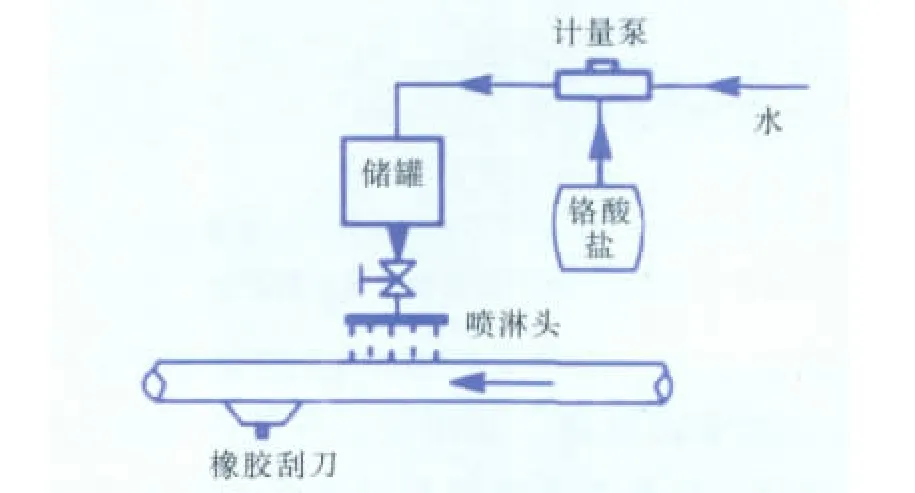

钢管在酸洗处理后,经传动线进入高压水洗室,高压水洗室与酸洗室之间的距离应结合传动线速度进行设计,满足酸洗时间的要求。水洗使用去离子水,一般采用高压喷淋清洗掉钢管表面的酸液、盐分及污染物残留。完成水洗工序后,确保钢管表面pH值在6以上。水洗后对钢管进行热风烘干,否则容易返锈。图1为整套酸洗工艺的流程。

目前酸洗工艺在国内应用较少,缺乏相关的工艺标准及规范。国外从20世纪80年代早期开始应用该工艺改进涂层性能[1],经过几十年的发展,相关的工艺已经比较成熟,表1汇总了国外相关机构及公司对酸洗工艺的参数要求。

图1 酸洗工艺流程

表1 国外公司机构相关文献中对酸洗工艺的参数控制

3 铬酸盐钝化工艺

3.1 工艺原理

不同于磷酸洗表面处理工艺,铬酸盐处理工艺对防腐涂层性能的改进效果存在争议,国外某工厂预制防腐涂层进行的铬酸盐刷涂试验也有失败的案例[10]。虽然有关报告指出,用铬酸盐处理改善了熔结环氧粉末 (FBE)防腐层的抗阴极剥离性能,但也有报告指出,在某些条件下,铬酸盐处理反而对防腐层产生不利的影响[11]。

钢管经过抛丸除锈及酸洗处理后,表面处于一种不稳定的活化状态,极易发生氧化及返锈现象。对钢管进行铬酸盐刷涂,能稳定钢管表面结构,将其由不一致的表面转变为化学结构稳定均一的Cr/Si/Fe络合氧化物层,从而保证防腐涂层的一致性,增强防腐涂层与基材之间的附着力。

3.2 工艺流程

铬酸盐表面处理工艺过程与酸洗过程相似,只不过不需要进行高压水洗[12]。因为铬酸盐处理不能清理掉钢管表面残留的污染物,所以它一般与酸洗工艺联合使用。该工艺主要由中频加热、铬酸盐刷涂两道工序组成。

酸洗工艺结束后,钢管经传动线进入铬酸盐刷涂前的中频预热装置,预热后钢管表面温度保持在50~80℃,这样一方面保证了铬酸盐与钢管基材之间的反应活性,另一方面也能使刷涂后的铬酸盐尽快干燥。有研究表明,铬酸盐干燥过程中钢管基材的温度不宜超过100℃,因此铬酸盐应在进入粉末喷涂预热装置之前完全干燥[12]。

铬酸盐涂敷可采用浸涂、刷涂、辊涂等方式,针对管道防腐生产线的工艺需求,常采用刷涂或辊涂的方式进行施工。要求铬酸盐刷涂均匀,并确保其刷涂量为0.05~0.3 g/m2。图2为铬酸盐钝化工艺流程。

图2 铬酸盐钝化工艺流程

4 硅烷化学处理工艺

4.1 工艺原理

近年来,随着人们对六价铬危害认识的加深,世界上多个国家已经开始控制甚至禁止铬酸盐的使用。为了保障施工人员健康,降低环境危害,无铬表面化学处理工艺开始受到重视,其中硅烷化学处理是较有实用价值的一种。

针对环氧粉末涂料的化学结构特点,硅烷化学处理剂的化学结构应保证其与涂料中的环氧基相容,同时能有效改善涂层的耐腐蚀性能。使用水将硅烷R-Si-(OR)稀释后,硅烷发生水解反应,烷氧基Si-(OR)官能团转变成硅烷Si-(OH)官能团和烷基醇R-(OH),Si-(OH)官能团通过化学接枝作用与金属牢固结合。有公司开发出R-Si-(OH)n结构的硅烷化学处理剂[13],这种结构不会发生烷氧基水解,避免了产生醇类物质,降低了对健康及环境的危害,同时这种结构的化学物质相比烷氧基能更快地与金属作用,满足管道防腐施工的高速作业需求,而且该结构的硅烷不会发生缩合变质现象。

4.2 工艺流程

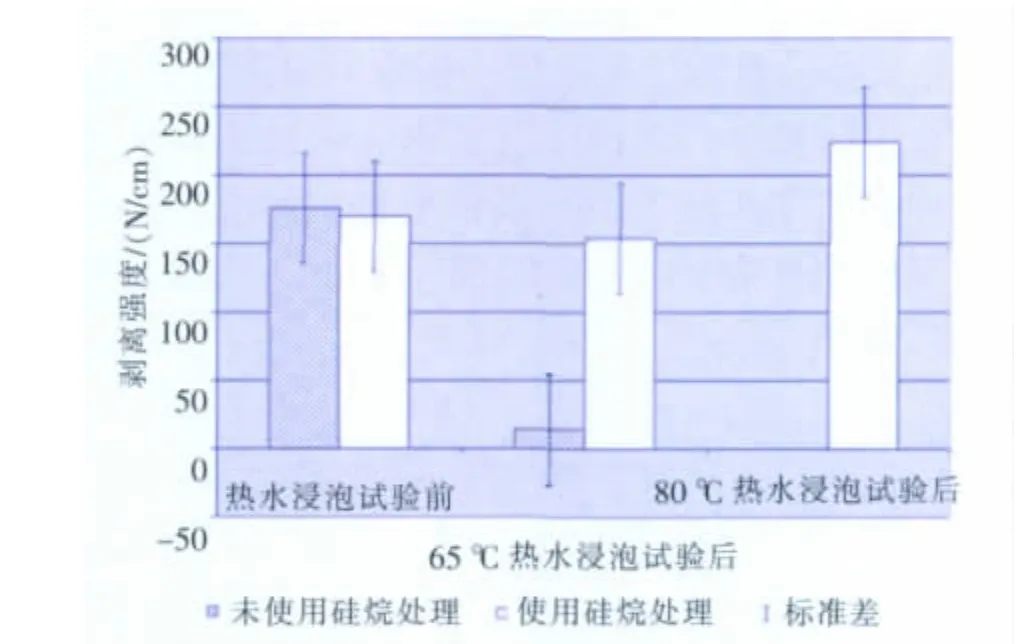

硅烷化学处理的施工工艺与铬酸盐处理工艺相比,其无需预热,刷涂在钢管表面的硅烷溶液没有干燥也可直接进入中频预热装置,预热温度对其使用效果没有影响。硅烷处理后涂层的附着力有明显提升,国外相关试验证实了这一点[13],见图3。

图3 硅烷处理前后防腐涂层性能的变化

该试验采用SILPIPE®SCT硅烷处理剂进行3LPE管道防腐前处理,使用该处理剂前后涂层附着力的变化,随着热水浸泡试验条件的愈加严苛,硅烷处理剂的作用愈明显。

5 结束语

在钢管防腐涂敷施工过程中,钢管表面清理工艺的好坏直接决定了涂层的最终性能表现,为了满足日益严苛的管道作业环境要求,在传统的抛丸除锈工艺之后,增加化学表面预处理工艺是防腐施工的发展趋势。

目前酸洗工艺在国外已经广泛应用,国内也有少数厂家开始应用该工艺改进涂层性能,铬酸盐钝化工艺因为环保原因其使用范围受到限制,硅烷化学处理工艺作为新兴的绿色化学表面处理技术,其发展前景备受关注。

[1]Alan KehrJ.Fusion-BondedEpoxy[M].Houston,TX:NACEInternational the Corrosion Society,2003.283-284.

[2]李汝江,韩秀林,王友生,等.钢管3PE外防腐工艺的探讨[J].焊管,2008,31(6): 75-77.

[3]Valmore Rodriguez,Lino Castaneda,Beatriz Luciani,et al.Effect of Contaminants on FBE Performance[A].Corrosion 1998[C].San Diego,CA:NACE International,1998.

[4]Bates C,Norman D.Managing risk:Are your coated pipes fit for purpose[A].16th International Conference on Pipeline Protection[C].Paphos,Cyprus:ICPP,2005.

[5]NACE RP0394-2002,Application,Performance,and Quality Control of Plant-Applied,Fusion-Bonded Epoxy External Pipe Coating[S].

[6]OMWD 06-2008,Standard Specification Section 15257,Steel Pipe,Fusion-bonded Epoxy Lined and Coated[S].

[7]IPS G TP 335,Material and Construction Standard for Three Layer Polyethylene Coating System[S].

[8]3M Company.3MTMScotchkoteTMFusion-Bonded Epoxy Coating 626-120 For Multi-Layer Polyolefin Systems Application Guide[M].Austin,TX:3M Ltd.2009.

[9]Bredero Shaw Company.Manufacturing Procedure for Dual Powder Anti-Abrasion ExternalFusion Bond Epoxy Coating[M].Brian Elliott,Canada:Bredero Shaw Ltd,2005.

[10]VarugheseK,Edmondson.Roleofphosphoricacidwashand chromate treatment on cathodic disbondment and adhesion properties of fusion bonded epoxy coatings[A].16th International Conference on Pipeline Protection[C].Paphos,Cyprus:ICPP,2005.

[11]Alan Kehr J.Fusion-Bonded Epoxy[M].Houston,TX:NACE International the Corrosion Society,2003.287-288.

[12]Alan Kehr J.Fusion-Bonded Epoxy[M].Houston,TX:NACE International the Corrosion Society,2003.289-290.

[13]Gailllard G,Bouliez J L.A New Application Process That Assures Good Adhesion of Fusion Bonded Epoxy Coatings Exposed to Very Severe Conditions[A].Corrosion 2011[C].Houston,TX:NACE International,2011.