06Ni9钢埋弧自动横焊技术探讨

魏 明,胡建平,江 强

(中国石油天然气第六建设公司,广西桂林 541004)

0 引言

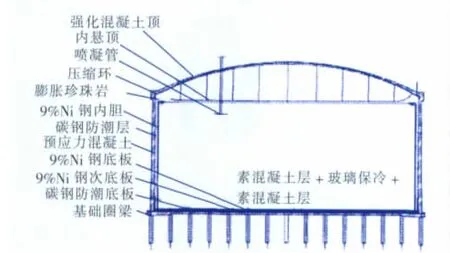

江苏LNG接收站工程是中国石油首批开工建设的LNG接收站工程之一,是国家发改委核准的重点工程,也是国内第一个自主设计、自主采办、自主施工、自主管理的LNG接收站项目。LNG储罐由中国寰球工程公司设计采办,在国内是首次采用太钢研发的06Ni9钢板作为内罐材料,我公司负责LNG储罐主体施工。江苏LNG项目2台16万m3的低温LNG储罐于2011年5月24日正式投用,目前设备运行良好,其基本结构如图1所示。

图1 LNG低温储罐结构示意

1 06Ni9钢性能简介

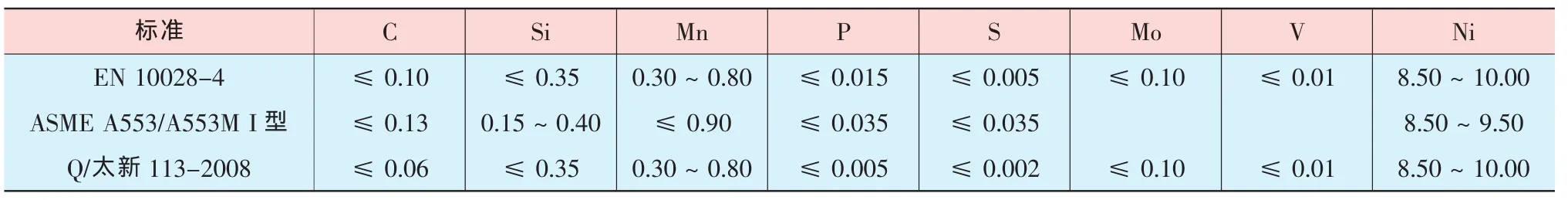

首批06Ni9钢由太原钢铁 (集团)有限公司生产,2007年1月通过全国锅炉压力容器标准化技术委员会组织的材料评审。由于项目开工前国内尚无9%Ni钢的材料标准,太钢根据中国寰球工程公司江苏LNG项目对9%Ni钢的技术要求编制了Q/太新113-2008企业标准,国内外相关标准关于9%Ni钢的化学成分和力学性能的对比见表1和表2。

可见太钢Q/太新113-2008标准中对06Ni9钢板的化学成分和力学性能规定也满足国外相关标准要求。

2 06Ni9钢埋弧自动焊焊接工艺

2.1 焊接电源的选择

根据LNG低温储罐的结构特点,江苏LNG项目储罐内罐壁板环缝采用LINCOLN Power Wave AC/DC-1000交直流两用埋弧自动焊机,考虑到首次采用国产06Ni9钢作为LNG储罐内罐壁板材料,为避免直流电源模式导致06Ni9钢板磁化,影响储罐焊接施工,因此采用交流焊接模式。

表1 国内外相关标准9%Ni钢化学成分对比/%

表2 国内外相关标准9%Ni钢力学性能对比

2.2 焊接材料的选择

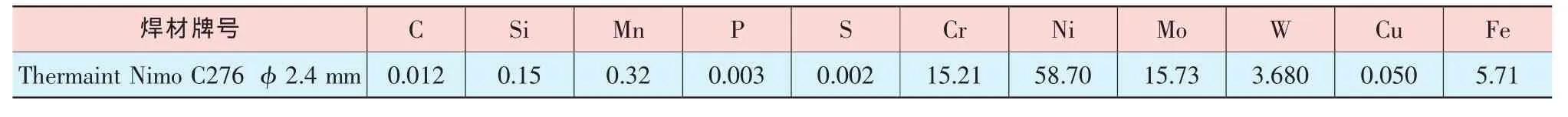

06Ni9钢为低碳马氏体低温钢。保证焊接接头的低温韧性是关键,通常可以采用Ni基、Fe-Ni基和Cr-Ni奥氏体不锈钢三种类型。其中Fe-Ni基材料低温韧性好,线膨胀系数与9%Ni钢相近,但是屈服强度偏低;奥氏体不锈钢成本低,屈服强度高,但是低温韧性差,线膨胀系数与9%Ni钢存在较大差异,无法满足大型LNG低温储罐的力学性能要求;采用Ni基材料是最理想的选择。由于06Ni9钢刚研发成功,国内焊材厂商提供的Ni基焊材焊接工艺性能较差,且同样没有与Ni9钢配合使用的工程先例。因此,项目部决定采用德国伯乐公司的 Thermaint Nimo C276(ERNiCrMo-6)焊丝和Marathon 104焊剂配合进行工艺评定试验,焊接材料的化学成分和力学性能分别见表3、表4和表5。

表3 焊接材料化学成分/%

表4 焊接材料力学性能

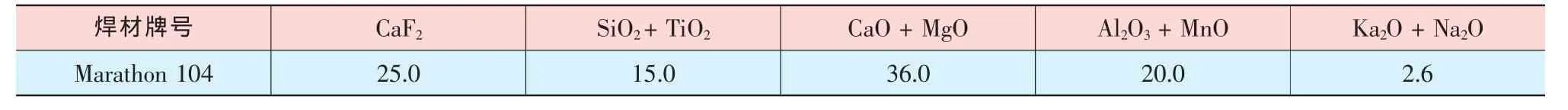

表5 Marathon 104焊剂主要组成/%

2.3 焊接工艺评定试板的选择

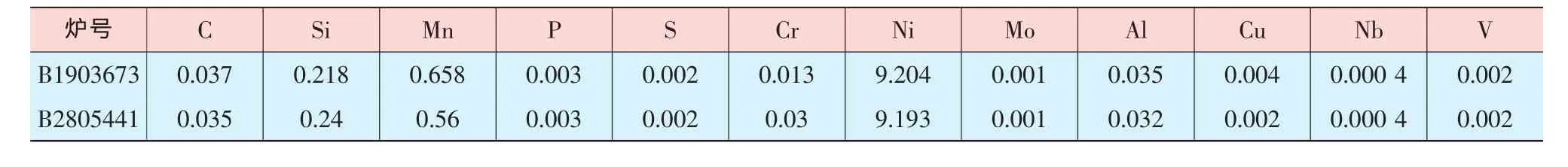

本项目所需储罐壁板厚度为27.5~12 mm,根据EN 15614-1-2004 《焊接工艺评定》的相关要求,选取厚度为23 mm和12 mm的两种钢板作为试板材料,规格分别为1 500 mm×250 mm×23 mm和1 500 mm×250 mm×12 mm,材料的化学成分和力学性能见表6、表7。

表6 焊接工艺评定钢板化学成分 (例值)/%

表7 焊接工艺评定钢板力学性能 (例值)

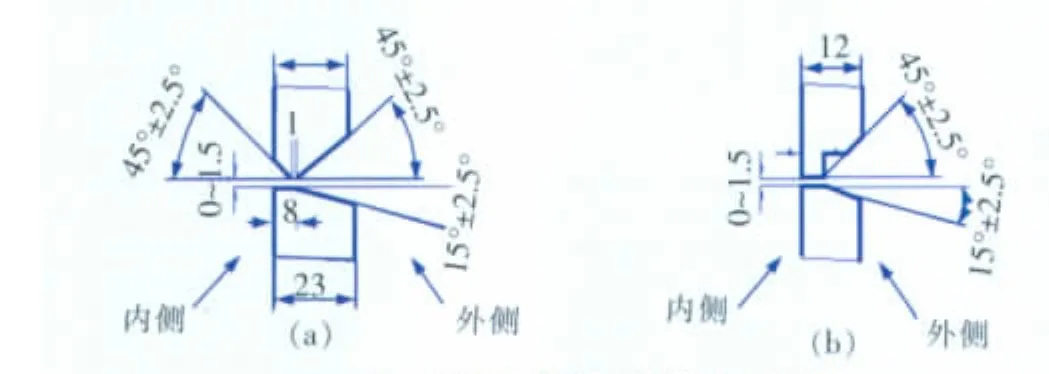

2.4 坡口型式的选择

坡口型式根据LNG内罐壁板坡口设计图纸选取,如图2所示。

图2 焊接工艺评定试板坡口型式

2.5 焊接工艺参数

06Ni9钢焊接时应合理选择焊接工艺参数,选择合适的焊接电流和焊接速度是控制焊接热输入的关键,焊接电流过大会影响焊缝的低温韧性,焊接电流过小则导致生产效率低。因此,在焊接电流与焊接速度之间选择合理的配比十分重要,采用的焊接工艺参数见表8。焊接过程中应严格执行焊接排道工艺,控制单层焊道厚度≤4 mm,焊接过程中层间温度控制在150℃以下。

表8 06Ni9钢埋弧自动焊的焊接工艺参数

3 试验方法与试验结果

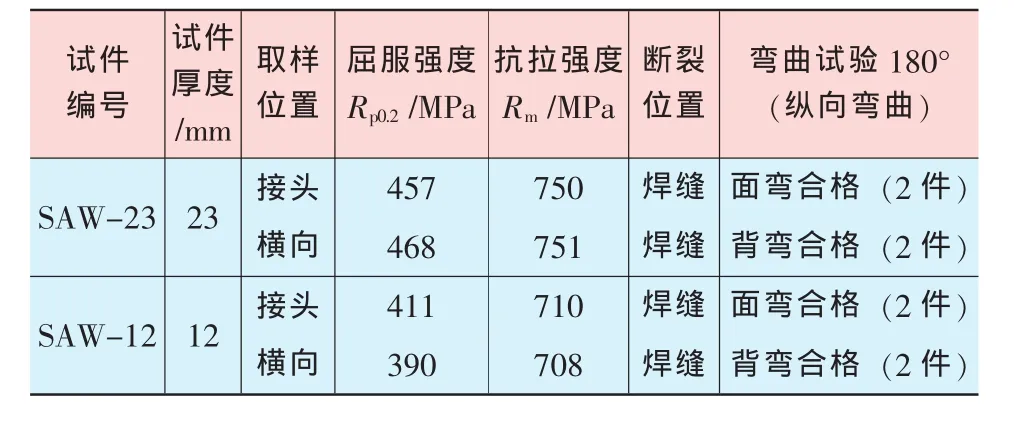

3.1 拉伸试验

按照EN 895-1995《金属材料焊缝处的破坏性试验——横向拉伸试验》对埋弧自动焊焊接接头做横向拉伸试验,并按BS 7777-1-1993《低温用平底、立式、圆柱形储罐》附录B要求读取屈服强度。试验结果见表9,满足项目设计文件要求。

表9 埋弧自动焊横焊横向拉伸试验和弯曲试验数据

3.2 弯曲试验

由于06Ni9钢焊缝金属为奥氏体组织,与06Ni9钢母材存在较大差异,为了更准确地反映焊接接头的韧性,对06Ni9钢埋弧自动焊焊接接头按照ASME IX 2007做纵向弯曲试验,试验结果见表9,试验结果满足项目设计文件要求。

3.3 低温冲击试验

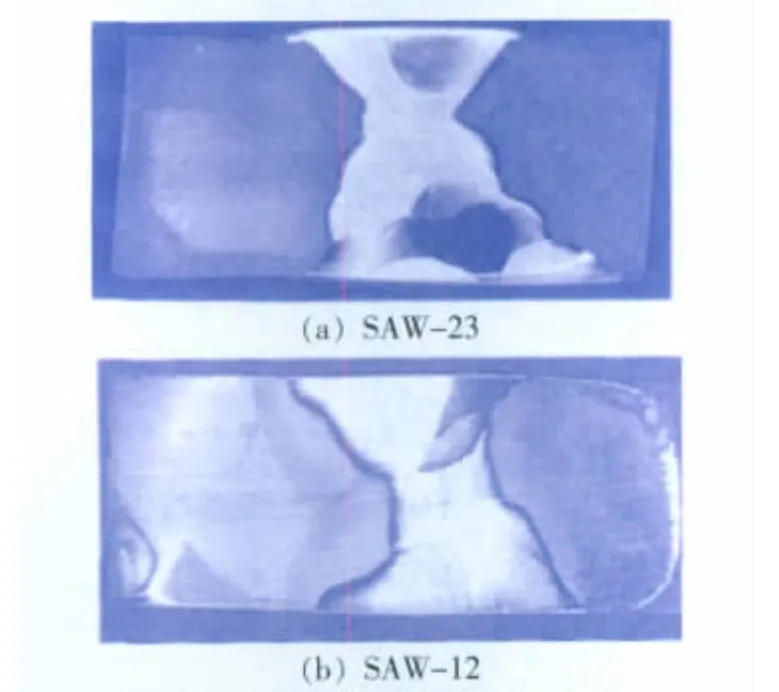

低温冲击试验按照EN 10045-1-1990《金属材料的夏比冲击试验》进行,并满足BS 7777-2-1993《低温设备用平底、立式、圆柱形储罐》相关规定。试验温度为-196℃。低温冲击试验的位置包括焊缝金属、熔合线、熔合线+2 mm、熔合线+5 mm。图3为SAW-23和SAW-12两组试件的冲击试验结果,最低值在SAW-23熔合线位置为58 J,所有试验数值满足设计文件规定的最低低温冲击值55J、侧向膨胀值 >0.38mm的要求。

图3 SAW-23和SAW-12焊接接头低温冲击试验数据

3.4 硬度试验

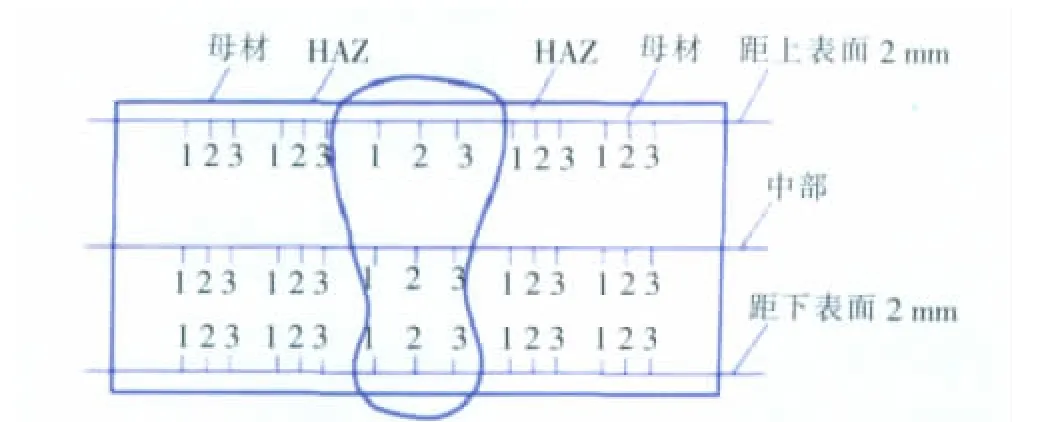

按照EN 1043-1-1996《金属材料焊接的破坏试验——硬度试验》要求进行接头硬度试验,硬度测试位置如图4所示,试验结果见表10,所有数值满足HV10≤450的要求,接头硬度较高的位置在热影响区 (HAZ)的中部。

图4 焊接接头硬度检测位置

3.5 接头金相试验

按照EN 1321-1997 《金属材料焊缝的破坏试验——焊缝宏观和微观检验》要求完成金相试验,接头图片如图5所示,宏观金相检验合格。

表10 SAW-23和SAW-12焊接接头硬度试验数值

图5 接头金相试验图片

4 06Ni9钢埋弧自动焊焊接过程中产生的问题及对策

06Ni9钢在焊接冶金反应和热循环的作用下,其组织和成分会改变,产生脆性相,低温韧性下降,冷热裂纹倾向增加,采用高Ni基焊材时气孔产生机率也会随之增加。

4.1 热裂纹

热裂纹的产生与焊缝金属结晶过程中的低熔点杂质偏析的数量及分布有关,必须有针对性地提高焊材技术要求,严格控制S、P的杂质含量,每批焊材均需要厂方进行工艺性试验并提交材料试验报告。

4.2 低温韧性降低

为保证焊缝具有较高的低温韧性,在焊接过程中必须控制焊接线能量和层间温度,过高的线能量输入使热影响区组织逆转,奥氏体减少,产生粗大的贝氏体。因此,应严格执行焊接作业的技术交底,严格控制焊接层道的宽度、厚度,避免气刨清根,采用不锈钢砂轮片打磨,防止渗碳。

4.3 气孔

埋弧自动焊焊接过程中气孔主要出现在焊缝表面层。主要原因一方面是高Ni基焊材本身的合金成分较高,熔敷金属的流动性较差,焊接时产生的气体在熔池内部不容易逸出,致使气孔出现的机率相对较高,参见如下反应式:另一方面原因是罐内湿度较大,尤其是早上和夜间容易形成雾气,导致焊剂吸潮。

针对第一种情况在焊接过程中可以适当增大焊接电流;针对第二种情况要严格控制焊剂的烘焙、领用、回收过程,避免当天未用完的焊剂存留在焊机内过夜;还可以在焊缝打磨完成后增加焊缝表面的PT检查工序。

4.4 条渣、条孔

条渣、条孔是埋弧自动焊最容易出现的缺陷,占返修片的80%以上,主要出现在储罐前3圈环缝,这主要与焊工焊接作业的熟练程度有关,包括对工艺指导书中焊接工艺的掌握。随着焊工对焊接作业逐渐熟练,该类缺陷随之减少。

5 结束语

通过采用合理的埋弧自动焊焊接工艺,我公司圆满地完成了两台LNG低温储罐内罐环缝的埋弧自动焊焊接工作,环缝累计RT检测17356张,其中一次合格的有17 117张,焊接一次合格率达到98.62%。

通过两台LNG低温储罐的埋弧自动焊焊接施工,使我公司更加深入了解国产06Ni9钢的焊接特性,掌握了大型LNG低温储罐埋弧自动焊施工技术,施工能力得到了进一步提升。

[1]中国工程机械学会焊接学会.焊接手册(第2卷)材料的焊接[M].北京:机械工业出版社,2001.

[2]API 620-2002,大型焊接低压储罐设计与建造[S].

[3]刘祥儒.9Ni钢低温储罐焊接施工经验与工艺问题探讨[J].石油工程建设,1997,(5):14-18.

—— 储罐