大口径长输管道单弧双丝全位置自动焊技术

王 玮,张 锋,赵勇强,庞亚峰

(1.中国石油天然气管道局科技中心,河北廊坊 065000;2.中国石油天然气管道科学研究院,河北廊坊 065000;3.中国石油天然气管道局第三工程公司,河南中牟 451450;4.中国石油天然气管道局第一工程公司,河北廊坊 065000)

0 引言

管道焊接中采用单丝焊时,如果焊接速度较高,电弧的热量没有向母材充分扩散,形成的熔池小,周围的母材温度梯度大,熔池凝固快,熔化金属来不及和母材充分熔合,因此焊缝余高大,容易产生咬边甚至不成形,焊缝内易出现未熔合缺陷。

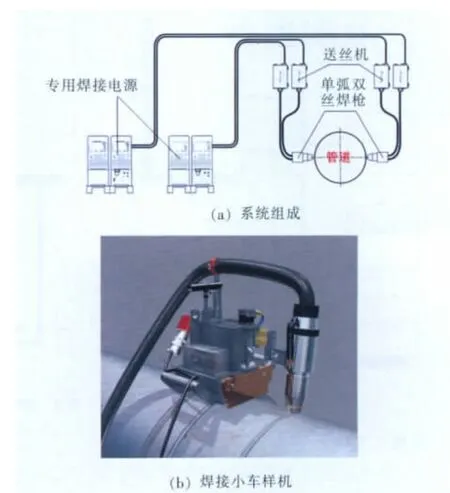

TANDEM单弧双丝焊 (见图1(a))技术是国外从不协同双丝焊技术发展起来的高效焊接技术,大弧双丝焊枪里安装了两根按一定角度置放的焊丝,且相互绝缘,两根焊丝分别由各自的电源供电 (见图1(b)),且所有参数都彼此独立,在保证每个电弧稳定燃烧的前提下,将两个电弧的相互干扰降到最低。

采用TANDEM单弧双丝焊时,前丝焊接电流较大,有利于形成较大的熔深,后丝电流稍小,起到填充盖面的作用;两根焊丝互为加热,充分利用电弧的能量,实现较大的熔敷率,使熔池里有充足的熔融金属和母材充分熔合,因此焊缝成形美观;一前一后两个电弧,大大加长了熔池的尺寸,熔池中的气体有充足的时间析出,气孔倾向极低;这种焊接方法虽然电流大,但焊接速度很快,因此热输入量反而小,焊接变形也很小。与其他焊接技术相比,熔敷速度快、焊接效率高、焊接质量好、飞溅少。

正因为单弧双丝焊技术有上述技术特点,所以将单弧双丝焊技术与管道全位置自动焊技术融合,开展管道全位置单弧双丝自动焊技术研究并尽快将该技术应用到长输管道施工中成为必然,同时管道单弧双丝自动焊技术将带动现有管道自动焊技术及装备升级,为我国管道建设提供技术支持。

1 单弧双丝焊技术在管道自动焊施工中的技术优势

现有管道全位置自动焊技术在现场应用时,在根焊、填充焊以及盖面焊过程中易产生未熔合缺陷(为了兼顾焊接规范和全位置成形),降低了焊缝一次合格率,严重影响了自动焊技术的推广应用。而通过加大焊接规范参数来解决未熔合问题又难以克服成形的难题,这一对矛盾一直影响着自动焊技术的发展及应用。

新型的单弧双丝焊技术为解决高效、高质量施工提供了一种技术途径:由于单弧双丝焊接过程中熔池的自然长度和宽度均比现有自动焊熔池大,在热输入相同的情况下,熔深又大,因而对克服边缘未熔、层间未熔有非常明显的效果 (见图2);由于单弧双丝中的两个独立电弧相位差为180°(见图3),且保证实现一脉一滴的过渡,避免了两个电弧的相互干扰,增强了电弧和熔池的稳定性,在全位置焊接中更容易保证焊缝成形和焊接质量。

图2 单弧双丝与单弧单丝熔池及焊缝成形比较

图3 单弧双丝熔滴过渡形态及电流波形

2 单弧双丝管道全位置自动焊系统组成

下文阐述的管道全位置单弧双丝自动焊技术以Fronius公司的TPS 3200为基本单元,通过与现有自动焊系统融合,利用管道全位置自动焊的机械系统和控制系统,组成单弧双丝管道全位置自动焊系统 (见图4)。该系统由四台Fronius公司的TPS 3200电源、四台送丝机以及两把双丝焊枪组成。电源和送丝机分成两组,每组两台电源通过协同控制板确定主从关系,送丝机与电源一一匹配,在焊接过程中主丝在前,辅丝在后。单弧双丝焊枪采用强制水冷结构,根据焊接工艺要求,主丝送丝速度大于辅丝送丝速度,实现大熔深和大熔宽的目的,进而解决实芯焊丝管道全位置自动焊过程中的未熔合问题。

图4 单弧双丝全位置自动焊系统

3 集成的全数字控制系统

全数字控制系统由两部分组成:一部分是基于触摸屏的专家焊接系统,用户可通过该系统完成焊接参数的修改、上传及下载;另一部分是主控系统,包括了电源模块、主控单元 (DSP)、中间信号处理 (ARM)和焊接电源控制单元 (ROBOT5000)。

3.1 基于触摸屏的专家焊接系统

专家焊接系统采用触摸屏进行焊接参数的输入、输出、修改、存储,建立对不同管材、焊材、壁厚的网状工艺数据库,并配合RCU参数控制器实现焊接过程的实时参数显示及修改,积累工艺参数。在本系统中需要解决的技术问题是触摸屏与主控板的通讯,包括参数的设定、数据转换公式的推导、数据量的设定输出等;另外,通过大量数据实时传输并存储以不断积累重要数据也是控制系统需具备的功能。

3.2 集成的全数字主控系统

主控系统主要包括直流电源模块、PMAC控制卡、信号转接板、ARM信号处理板、焊接电源控制板等部件,负责各种信号的处理、各种运动控制的实现和各种参数的修改、运算。PMAC控制卡是以DSP数字信号处理器为核心,内置单弧双丝焊运动控制和参数调用程序,可实现对多轴的控制、I/O接口控制和所有的运算。DSP的高速运算性能(20 MIPS)可确保多轴的控制、参数调用及相关运算在极短的时间内完成 (见图5)。

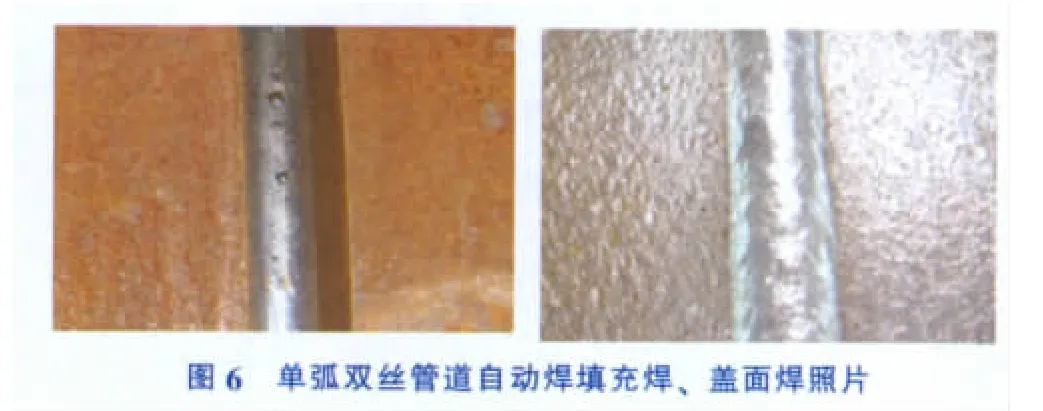

4 焊接工艺

单弧双丝管道全位置自动焊技术适用于窄间隙高速焊接,在管道全位置焊接过程中,热焊、填充焊都无需摆动,完全依靠电弧及熔池的自然宽度便可流畅地完成各层的焊接工作,且保证坡口边缘的完美熔合 (见图6)。坡口为复合U型坡口 (见图7),单层板厚度2.5 mm,焊接电压22 V,送丝速度8.0m/min(前丝)和7.5m/min(后丝)。

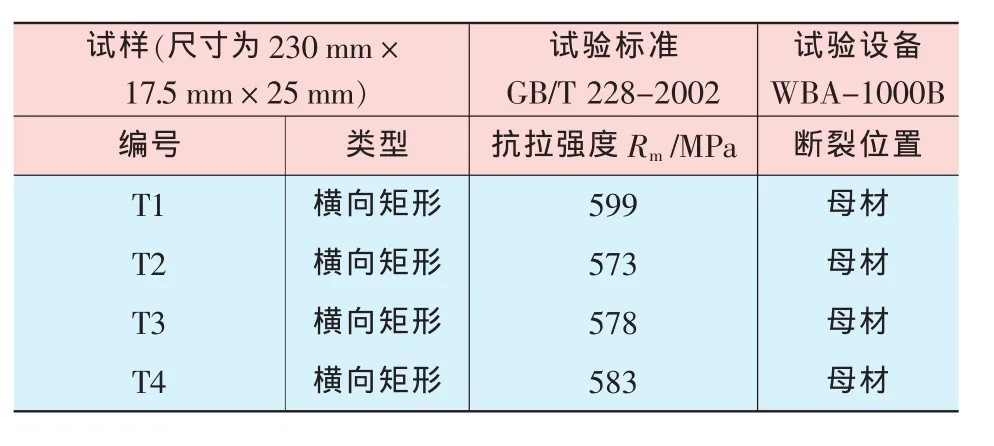

单弧双丝全位置自动焊焊缝力学性能检测结果见表1。

图7 单弧双丝管道自动焊工艺坡口

表1 单弧双丝全位置自动焊焊缝力学性能检测结果

在进行管道全位置焊接中存在的最大难点是仰脸焊成形较难,原因之一是焊工在高速焊接中观察较困难,另外工艺参数 (包括前丝和后丝的匹配)需要精确调整。而单弧双丝全位置自动焊的技术优势,使得焊缝的缺陷大大降低,是值得尽快推广应用的技术。

5 结束语

本文中研究的TANDEM单弧双丝全位置自动焊技术不但焊接速度高,且熔深大、自然熔宽大,对降低焊缝未熔合缺陷起到了很好的作用;通过将TANDEM单弧双丝焊技术与现有自动焊系统进行技术融合,研制出全新的单弧双丝管道全位置自动焊机,并尽快完成全位置自动焊接工艺研究,必将大大提高管道全位置自动焊接的效率,同时可以有效解决焊接过程中未熔合等技术问题,从而推动管道全位置自动焊接技术及设备的发展。