纤维-聚合物复合防弹材料的能量耗散机制及其调控技术研究进展

周成飞

(北京市射线应用研究中心,北京市科学技术研究院 辐射新材料重点实验室,北京100015)

0 前言

纤维-聚合物复合防弹材料是采用纤维织物或混杂纤维织物,在一定的工艺条件下与聚合物基体复合而制得的具有一定防弹性能的材料。因其具有质量轻、动能吸收性好且无“二次杀伤效应”等特点,作为一种具有良好防弹性能的轻质材料而得到越来越广泛的研究和应用[1-6]。

研究表明:复合材料的防弹性能与其能量耗散机制密切相关。弹体的侵彻和贯穿过程实际上就是复合材料靶板阻挡弹体运动,并耗散其能量的过程。对于不同形状材质的弹体、不同的弹速、不同的复合材料靶板结构和不同的界面黏结状态,能量耗散机制也不尽相同[7-8]。本文就纤维-聚合物复合防弹材料的能量耗散机制及其调控技术的研究进展作一评述。

1 弹体冲击作用下的能量耗散机制

1.1 弹体与纤维复合材料的作用机制

对纤维复合材料的抗弹机制研究主要从复合材料的冲击响应、破坏机制和能量吸收等方面进行的。首先,从应力波的传播机制来看,纤维复合材料在弹道冲击中,弹体与复合材料靶板接触的瞬间产生的应力波以两个方向传播:一是以连续的脉冲沿纤维的轴向传播。受到冲击的纤维通过基体聚合物及交错点的相互作用,应力波在很多纤维上扩散开来。二是应力波沿靶板纵向传播。应力波在靶板的织物和基体界面及靶板自由面之间产生连续反射,使压力变成拉应力[9-10]。纤维复合材料冲击波的传播形式,如图1所示。

图1 纤维复合材料冲击波的传播形式

其次,从高速冲击下纤维复合材料的吸能方式及破坏模式来看,防弹复合材料吸能方式主要包括纤维的变形、纤维的拉伸断裂、分层、基体开裂、材料的剪切破坏、弹体与复合材料的摩擦和“背凸”的形成等。吸能较多的为材料的分层、纤维的拉伸断裂及基体开裂,其他方式则相对较少[11-12]。在防弹过程中,复合材料的破坏模式有多种,主要有纤维剪切和拉伸破坏、层合板的分层等。Gower等[13]对Kevlar-29、Kevlar-129复合材料层压板的冲击响应进行了深入研究,分析了采用尖头弹和钝头弹对复合材料的不同的破坏机制。另外,Naik等[14]通过冲击波理论分析了纤维增强树脂基复合材料的抗弹机制,认为在弹丸冲击过程中纤维的破坏和能量的吸收是不同的,纤维增强复合材料背面的纤维织物为圆锥形的破坏方式,在侵彻过程中最前面的部分是剪切张力破坏,然后依次是变形破坏、基体断裂和摩擦破坏等,并给出理论的预测公式。通过具体的弹道实验进行了验证。

目前一般认为,纤维复合材料的防弹机制是:首先,当弹体冲击纤维复合材料靶板时产生应力波,沿纤维轴向的传播,由于受到冲击的纤维通过基体聚合物及交错点的相互作用,应力波在很多纤维上扩散开来,使能量在相当大的面积上被吸收;而沿靶板纵向的传播会形成拉应力,当拉应力大于纤维与聚合物基体之间的黏结强度时,导致靶板分层,吸收弹体部分能量。其次,随着弹体更加深入侵彻,纤维受到拉伸变形,弹体的动能转变为纤维的弹性势能,进一步吸收弹体的能量。当纤维的应变大于其极限应变时,则纤维断裂。如果弹体仍具有多余的动能,则进一步侵彻下一层,直至弹体动能完全被消耗。若靶板较薄,则被弹体击穿。

1.2 能量耗散机制的模型理论研究

由上述的讨论可知:防弹的实质就是防弹材料将弹体的冲击能量全部吸收,使得这类冲击物无力继续前进而被阻隔,从而达到防护的目的[15]。事实上,早在1985年,Cantwell和Morton就提出了一个预测复合板着弹后吸收能量的简单模型[16]。复合材料着弹后,按照主要破坏形式的不同,其破坏过程可分为三个连续的阶段,如图2所示。这一简单模型对后来的研究发挥了一定的指导意义,但它忽略了纤维的性质区别、弹击速度、聚合物基体和复合材料面密度等因素的影响。

图2 弹体侵彻过程中复合材料的三个破坏阶段

梅志远等[17]把靶板材料分为刚性材料,如碳纤维、玻璃纤维等和韧性材料,如芳纶纤维、高强聚乙烯纤维等。刚性靶板,分层是能量吸收的主要方式;柔性靶板,纤维断裂和基体开裂是主要的损伤形式,也是能量吸收的主要方式。因此,有很多学者提出一种混杂纤维复合材料的思路,来提高复合材料的弹道冲击性能,如图3所示。

Jacobs等[18]在比较无纬布与传统的平纹机织物或者针织物时认为:在高速侵彻过程中,一部分冲击能量将以波的形式传播和耗散,而无纬布的结构消除了冲击波在纤维交叉点的反射,增加了弹道冲击响应面积,有利于能量的扩散,从而提高了抗弹能力。而传统的平纹机织物或者针织物都有很多的交叉点,这些交叉点不利于应力波的传播,交叉点处会反射部分的应力波,从而对局部产生应力集中,使得局部产生破坏,影响了防弹性能。图4为无纬布材料结构的示意图。

图3 三维正交混杂结构示意图

图4 无纬布材料结构示意图

在纤维-聚合物复合防弹材料的弹道冲击过程研究中,由于计算机技术的飞速发展,数值模拟计算方法已经获得很好应用。实际上,在进行复合材料弹道冲击过程的精确模拟计算时,通过分析模型及其基本力学方程的建立,有效地反映材料的动态损伤过程。目前主要的数值模拟方法包括有限差分法、有限体积法和有限单元法等[19-24]。Nandi等[24]利用连续介质损伤力学(continuum damage mechanics,CDM)本构模型结合有限元程序LSDY-NA2D,模拟层压板的弹道冲击过程。所模拟的损伤包括分层和侵彻等。另外,Barauskas[22]运用LS-DYNA有限元软件来模拟弹体贯穿多层织物。采用壳单元来简化织物,壳的厚度就是织物的真实厚度,实验和模拟上具有很好的一致性,从而证明了模型建立的有效性,也说明了此模型可以精确地模拟弹道贯穿侵彻过程。最近李伟等[25]为研究高强聚乙烯纤维层合板的防弹性能,将力学本构模型简化为面内“各向同性”模型和层间“节点力”模型,利用大型有限元软件Abagus 6.9实现全部分析过程,并根据分析结果讨论了高强聚乙烯纤维层合板的失效模式。研究表明:简化后的模型能够较好地模拟高强聚乙烯纤维层合板的抗弹过程。在立方体破片高速侵彻时,靶板表现出明显的三个阶段破坏,弹体发生镦粗和侵彻现象,剩余速度和靶板变形的凸包高度与试验值较为一致。

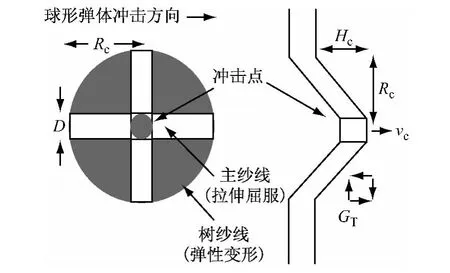

采用能量法分析的优点有助于在材料层次上进行优化以提高层合板抗冲击性能。在弹道冲击下建立能量损耗模型有不同形式:模型Ⅰ见图5。

图5 能量损耗模型 (模型Ⅰ)

模型Ⅰ公式:

式中:EL为弹体耗散吸能;ETF为拉伸失效吸能;EC为材料单位面积拉伸失效吸能;EED为弹性形变吸能;EKE为层合板部分运动的动能吸能;m为弹体质量;vS为弹体入射速度;vR为弹体出射速度;v0为弹道极限速度;V为拉伸失效的体积;RC,D为图5中所示的几何尺寸;T为微层合板的厚度;M为靶板材料弹性模量;ε为应变;mC,VC分别为弹体出射后运动圆柱体的质量和速度;ρ为层合板的体密度。

Morye认为[26]侵彻过程中能量损耗由三部分组成:ETF、EED与EKE。三者相结合以确定弹道极限速度(v0)。另外,还发现在以上三种吸能机制中起主导作用的是由于复合材料的部分运动所消耗的动能。这种能量模型建立的理论简单,应用也十分方便,但模型中一些重要数据,如vS,vR,RC及vC都来源于试验,从而对试验设备及试验观测要求较高。

该模型的理论依据在于Cunniff[27]对纤维单层板的吸能研究。图6为应力作用下单层板背部视图。由图6可见:当单层板受到冲击时,与弹体直接接触的纱线(主纱线)产生横向变形和沿纤维轴线传播的应变波。若定义与主纱线正交的纱线为正交纱线,则正交纱线也将被主纱线拉离原位置。这些正交纱线也会产生变形及应变波。同样地,这些纱线也会带动与它相交的纱线,其作用结果使得正交纱线朝着冲击点方式弯曲。Roylance[28]还用数值方法验证了弹体冲击的主要能量转化为主纤维的应变及动能,而正交纱线吸能较少。

图6 应力作用下单层板背部视图

在弹道冲击下能量损耗模型,还有模型(Ⅱ)。

模型Ⅱ公式:

式中:Ef为弹体与靶板间摩擦吸能;Eah为局部贯穿吸能;Ed为分层吸能;Epced为预测的总贯穿能;Pf为弹体与靶板间摩擦力;t0为弹杆长度;t为靶板厚度;D为弹体直径;K0为横向单位面积剪切断裂能;Ad为分层面积;KⅡC为分层断裂韧性。

Mines[29]借助于模型Ⅱ分析了复合材料在冲击下的有关特性;认为能量分配方式为:Eah、Ed及Ef。在计算动态冲击各种能量时作了如下简化与近似:Ef和Eah使用如图7所示的静态载荷的结果。在分层吸能方面则首先假设了分层的形式,如图8所示。认为分层形状为圆形,沿厚度方向的变化则为圆台形;在计算总的分层面积时,只需知道上下表面的损伤情况;对局部贯穿只考虑了剪切失效。拉伸失效等影响未加考虑,同时将静态的分层临界韧性值用于动态的冲击计算,如图9所示。这种分析模型所得结果与实验结果不十分吻合,但通过这种简单的分析可以发现:对于层合板的贯穿行为需要更准确的失效模型。另外,在进一步研究中,需要将通过基础材料试验得到的材料属性更紧密与结构的动态响应联系起来。

图7 典型静载荷-位移曲线

图8 层合板分层假设

图9 沿层合板横向变化的不同失效形式

2 对能量耗散的调控技术

2.1 纤维类型和编织方式的选择

纤维自身的防弹性能可由式(10)简单表示:

式中:R为防弹性能指标;W为纤维破裂能量吸收值;C为纤维中的声速,由纤维的模量、密度和排列方式等决定。就单丝而言:

式中:E为纤维的模量,ρ为纤维密度[30]。从能量吸收的角度来看,聚乙烯纤维具有最大的变形能和断裂能,其次是芳纶纤维,碳纤维最小。另外,在织物的编织结构方面,无纬片相对于各种结构形式的织物,其防弹效果更好[31]。

2.2 聚合物基体的优化

纤维复合材料受到弹体冲击作用时,聚合物基体必须与纤维一同伸长、断裂,才能使复合材料最大限度地吸收弹体的冲击能量,起到抗弹、减震等作用。防弹复合材料采用的基体主要有热固性和热塑性两种。常用的热固性树脂主要包括环氧树脂和酚醛树脂等。这类复合材料的抗弹性能一般,但是结构性能优异;而热塑性树脂体系则为热塑性刚性或柔弹性树脂体系。典型的柔弹性体系包括各种热塑性弹性体体系。研究表明:在纤维材料和组织形式相同时,热塑性树脂层压复合靶板比热固性树脂层压复合靶板产生更大的变形,吸收更多的能量。前者的能量吸收能力主要取决于靶板的强度,而后者则主要取决于靶板的刚度和强度[32]。

相同质量分数的聚乙烯纤维/弹性体复合材料的抗弹性能比环氧树脂的好,前者的比吸能较环氧树脂的高43.8%。由于黏结强度较差,尽管聚乙烯纤维/环氧树脂复合靶板的变形小,但分层严重。近年来高性能的热塑性树脂不断被开发,如热塑性聚氨酯(TPU)、苯乙烯嵌段共聚物等。与聚乙烯纤维相比,芳纶纤维与聚氨酯的黏结性能较好,但聚乙烯纤维/聚氨酯防弹复合材料不仅防AK 47子弹的比能量吸收至少达到100J·(kg-1·m-2),而且还对声波具有一定的阻尼效果,在0.5 MHz下,可使声强级降低至少20dB/cm。

还有研究指出[33-34]:防弹用纤维复合材料存在一个最佳树脂的质量分数问题。只有树脂的质量分数在合适范围内,纤维才可以按照预定的形式排列,在受到弹体冲击时,基体可发挥协同作用,使冲击能量能够传递给更多的纱线,吸收更多的能量。另外,合适的层间力也能够充分发挥纤维的拉伸断裂能力,非常有利于能量的吸收。

2.3 成型方式的合理选择

编织布与树脂的主要成型工艺有:树脂传递模塑法(RTM)、模压成型、真空热压法、挤出成型和手糊成型等,其中模压成型较为常见。研究表明:传统的预浸路线与热压工艺对复合材料性能有较大的影响。虽然两种工艺得到的复合材料防弹性能相同,但两种复合材料的能量吸收机制是不同的。热压复合材料吸收能量主要是通过纤维断裂和背面分层;而传统预浸工艺制备的复合材料仅仅通过纤维断裂吸能。

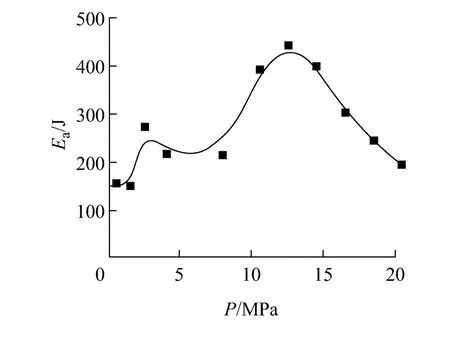

张佐光等[35]研究发现:成型压力对纤维复合材料的弹道吸能有很大的影响。为优化成型压力,考察了压力对UD 75靶板弹道吸能的影响。实验中固定其它参数,如面密度、含胶量、成型温度等都不变,只改变成型压力(P),实验结果如图10所示。

图10 成型压力对靶板弹道吸能的影响

由图10可知:弹道吸能随成型压力出现两个峰值,一个在2.5MPa左右,另一个在12.5MPa左右,12.5MPa时的吸能大于2.5MPa时的吸能。在成型压力较小(0.5MPa~2.5MPa)时,层与层之间结合不够紧密。压力越小,分层越严重,吸能越小;压力增大,吸能增大,到2.5MPa以后,层与层之间结合较以前的紧密。通过分层作用来消化能量的方式减少,但此时纤维受冲击时,纤维的协同效应很差,无法通过层件偶合与其它纤维相互作用,不利于应力波的传播和冲击能量的耗散,因而此后吸能降低。当压力升高到一定程度后,层间比较紧密,纤维间协同作用越来越强,有利于应力波的传播和冲击能量的耗散。压力升高,吸能增大,到12.5MPa时,吸能达到最大值;此后,随着压力的增大,树脂向层间渗透,导致靶板弯曲刚度提高,不利于纤维的拉伸变形,使得参与拉伸断裂的纤维数目减少,剪切破坏的纤维增多。由于子弹的动能主要是通过纤维的拉伸断裂来消耗,因而吸能下降。

2.4 纤维织物混杂技术的应用

防弹纤维织物的组合方式对复合材料防弹性能的影响较大,因此,可以通过选择合适的纤维混杂组合方式来调控复合材料的能量耗散机制。由于防弹复合材料在受到弹体侵彻的不同部位上,其破坏方式不同:接近弹着点的部位主要是剪切破坏,而较远的部分主要是拉伸破坏,故对纤维的性能要求也是不同的。所以在采用纤维混杂组合方式进行调控时,往往将抗压能力强的纤维放置在迎弹面,而将拉伸强度高的纤维织物放置在背面,以充分发挥纤维的性能。

Grujicic等[36-38]采用CF和芳纶的混杂组合制备了混杂纤维复合材料。结果发现:CF和芳纶纤维的数量及堆积效应对其抗弹性能有很大影响。对于一定厚度的CF和芳纶纤维混杂结构存在最优的结构组合,使其具有最佳的抗弹性能。朱锡等[39]研究了Kevlar纤维和短GF(S-GF)的不同纤维状态和混杂方式对复合材料抗弹性能的影响。通过两组复合靶板的穿甲实测证明Kevlar用作靶板的背面,使其在弯曲变形中只受拉伸、不受压缩,可以避免其压缩强度低的特点。在迎弹面采用SGF,可以充分发挥其压缩强度高的特点。梅志远等[40]通过对三种层间混杂层合板结构的抗弹效率研究,认为在弹道侵彻下层合板结构横向纤维层存在吸能变形模式和抗弹机制的差异,即存在厚度效应。由于厚度效应的存在,高速冲击下混杂结构具有优化设置问题。熊杰等[41]也研究了芳纶混杂高强维纶(PVAL)抗弹复合材料的防弹性能。当PVAL纤维混杂的体积分数小于20%时,混杂芳纶抗弹复合材料靶板几乎可以获得单一芳纶抗弹复合材料靶板相近的防弹能力。

2.5 其他复合结构技术

橡胶具有良好的黏弹性。将其敷于刚性防弹材料(如陶瓷等)的背面,可起到对弹体侵彻的缓冲作用,吸收大量能量。赵俊山等[42]对陶瓷层/刚性背板层/复合材料层组成的防弹材料进行结构形式设计,并进行实弹靶试。研究了复合装甲的材料与结构形式对防弹性能的影响;指出芳纶复合材料主要是纤维拨脱导致芳纶材料层间分层,形成较大的变形,导致芳纶复合板鼔包。将橡胶引入复合防弹结构中是其一大创新。其理想的面密度、良好的防弹性能等将推动橡胶材料在防弹结构中的应用。

另外,气凝胶等多孔材料由于具有良好的能量吸收特性和能够有效衰减应力波等特点,已广泛应用于复合靶板的夹层中[43-44]。结果表明:当气凝胶与防弹纤维复合时,强度较低的气凝胶夹层使防弹面板的变形有了很大的扩展空间,防弹纤维有足够的向后变形空间“抓住”弹体,吸收弹体动能的能力大幅提高,同时也使得防弹纤维层的穿深减小。气凝胶和防弹纤维复合的靶板具有较好的抗弹性能,并且可以有效防止弹体的非贯穿性损伤。

此外,采用复合材料夹层结构作为防护结构,不仅可以通过层压板的防爆炸冲击能力,而且可以起到良好的隔热保温和防震作用。李欢秋等[45]设计制备了如图11所示的复合板,并研究了其防弹特性。

图11 靶板结构剖面图

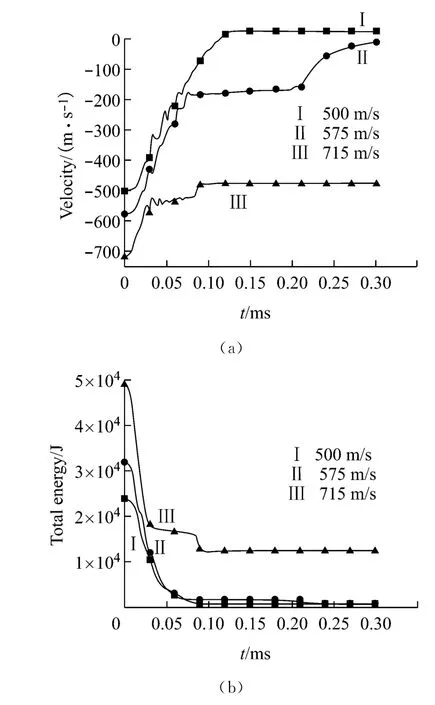

图12 子弹速度和动能随时间的变化曲线

图12是不同速度子弹打击下子弹速度和动能随时间的变化曲线。结果表明:这种复合结构的复合板材存在一个最佳的防弹速度区间。在这个区间内,靶板对在一定入射速度以内的子弹所吸收动能随着弹速增加而增加;在区间之外,靶板吸收动能随着弹速增加而减少。

3 结语

纤维-聚合物复合防弹材料具有质轻及优良的防弹性能,作为一种高性能防弹复合材料而深受科技界,特别是国防科学界人士的重视。目前无论是制备技术还是理论研究都取得了显著的进展,特别是弹体冲击作用下能量耗散机制及其调控技术所取得的研究成果为人们设计制造新型的纤维-聚合物复合防弹材料提供了很好的可借鉴依据。

然而,随着科学技术的不断进步,人们对防弹材料的要求也越来越高,并且纤维-聚合物复合防弹材料也正朝着多功能化等方面发展。因此,今后需要从更宽广的视野来深入地探讨其能量耗散机制,完善其调控技术,由此发展新的理论和新的方法,以满足防弹材料未来发展的需要。

[1] SHIM V P W,LIM C T,FOOK J.Dynamic mechanical properties of fabric arnour[J].International Journal of Impact Engineering,2001,25(1):1-15.

[2] PEARCE N R L,SUMMERSCALES J,GUILD F J.Improving the resin transfer moulding process for fabric-reinforced composites by modification of the fabric architecture[J].Composites(Part A):Applied Science and Manufacturing,2000,31(12):1433-1441.

[3] VAIDYA U Y,ABRAHAM A,BHIDE S.Affordable processing of thick section and integral multi-functional composites[J].Composites(Part A):Applied Science and Manufacturing,2001,32(8):1133-1142.

[4] DELUCA E,PRIFTI J,BETHENEY W,et al.Ballistic impact damage of S2-glass-reinforced plastic structural armor[J].Composites Science and Technology,1997,58(9):1453-1461.

[5] DONALD R,MESSIE R,PARIMAL J.High modulus glass fibers[J].Journal of Non-crystalline Solids,1995,182(3):271-277.

[6] VICKI P,Mcconnell.Ballistic protection materials:A moving target[J].Reinforced Plastics,2006,50(11):20-25.

[7] 薛书凯,陈建梅,成敏苏.装甲车用新型高性能防弹复合材料技术研究[J].玻璃钢/复合材料,2012(4):80-83.

[8] 刘元坤,常浩,汤伟,等.织物及其复合材料的弹道冲击性能研究进展[J].纤维复合材料,2009,26(4):47-52.

[9] ABRATE S.Wave propagation in lightweight composite armor[J].Journal De Physique IV,2003,110:657-662.

[10] TASDEMIRCI A,HALL I W.The effects of plastic deformation on stress wave propagation in multi-layer materials[J].International Journal of Impact Engineering,2007,34(11):1797-1813.

[11] NAIK N K,SHRIRAO P.Composite structures under ballistic impact[J].Composite Structures,2004,66(1-4):579-590.

[12] ALI Aidy,SHAKER Z R,KHALINA A,et al.Development of anti-ballistic board from ramie fiber[J].Polymer-Plastics Technology and Engineering,2011,50(4/6):622-634.

[13] GOWER H L,CRONIN D S,PLUMTREL A.Ballistic response of laminated composite Parels[J].International Journal of Impact Engineering,2008,35(9):1000-1008.

[14] NAIK N K,SHRIRAO P,REDDY B C K.Ballistic impact behavior of woven fabric composites:formulation[J].International Journal of Impact Engineering,2006,32(9):1521-1552.

[15] 郑震,杨年慈,施楣梧,等.硬质防弹纤维复合材料的研究进展[J].材料科学与工程学报,2005,23(6):905-909.

[16] CANTWELL M J,MORTON J.The ballistic perforation of CFRP[C].Preprints of the papers presented at the international conference impact testing perform and polymer material,Guildford,England,1985.

[17] 梅志远,朱锡,刘燕红,等.纤维增强复合材料层压板弹道冲击研究进展[J].力学进展,2003,33(3):375-388.

[18] JACOBS M J,DINGENEN J V.Ballistic protection mechanisms in personal armor[J].Journal of Material Science,2001,36:3137-3142.

[19] CHARIES E,ANDERSON J R,SOL R B.Ballistic impact:The status of analytical and numerical modeling[J].International Journal of Impact Engineering,1998,7(2):9-35.

[20] XU J,COX B N,MCGLOCKTON M A,et al.A binary model of texile composites(Ⅱ):The elastic regime[J].Acta Metallurgica Et Materialia,1995,43(9):3511-3524.

[21] TAN P,TONG L Y,STEVEN G P.Behavior of 2Dorthogonal woven CFRP composites(PartⅡ):FEA and analytical modeling approaches[J].Composites(Part A):Applied Science and Manufacturing,2000,31(3):273-281.

[22] BARAUSKAS R,ABRAITIENE A.Computational analysis of impact of a bullet against the multi-layer fabrics in LS-DYNA[J].International Journal of Impact Engineering,2007,34(7):14-17.

[23] JI K H,KIM S J.Dynamic direct numerical simulation of woven composites for low-velocity impact[J].Journal of Composite Materials,2007,41(2):175-200.

[24] NANDI A L J,WHJIAMS K,VAZIRI R.Numerical simulation of ballistic response of GRP plates[J].Composites Science and Technology,1998,58(9):1463-1469.

[25] 李伟,李晶,叶勇.UHMWPE纤维层合板防弹性能数值分析研究[J].兵器材料科学与工程,2012,35(4):84-86.

[26] MORYE S S,HINE P J,DUCKETT R A,et al.Modeling of the energy absorption by polymer composites upon ballistic impact[J].Composites Science and Technology,2000,60(12):2631-2642.

[27] CUNNIFF P M.An analysis of the system effects of woven fabrics under ballistic impact[J].Texture Res J,1992,62(9):495-509.

[28] ROYLANCE D.Stress wave-propagation in fibers-effects of cross-overs[J].Fiber Science and Technology,1980,13(5):385-395.

[29] MINES R A W,ROACH A M.High velocity perforation behavior of polymer composite laminates[J].International Journal of Impact Engineering,1999,8(10):561-588.

[30] AFSHARI M,CHEN P,KOTEK R,et al.Relationship between tensile properties and ballistic performance of poly(ethylene naphthalate)woven and nonwoven fabrics[J].Journal of Applied Polymer Science,2012,125(3):2271-2280.

[31] 左向春,王瑞岭,刘腾龙,等.防弹无纬布复合材料的现状[J].玻璃钢/复合材料,2010(5):81-83.

[32] MORYE S S,HINE P J,DUCKETT R E,et al.A comparison of the properties of hot compacted gel-spun polyethylene fibre composites with conventional gel-spun fibre composites[J].Composites(Part A):Applied Science and Manufacturing,1999,30:649-660.

[33] 刘国权,杨大峰,梅树清.防弹用纤维复合材料最佳树脂含量研究[J].玻璃钢/复合材料,2001(3):13-15.

[34] 方心灵,吴中伟,高虹,等.树脂含量对芳纶防弹复合材料性能的影响[J].宇航材料工艺,2012(5):42-44.

[35] 孙志杰,张佐光,沈建明,等.UD75防弹板工艺参数与弹道性能的初步研究[J].复合材料学报,2001,18(2):46-49.

[36] GRUJICIC M,GLOMSKI P S,HE T,et al.Material modeling and ballistic-resistance analysis of armor-grade composites reinforced with high-performance fibers[J].Journal of Materials Engineering and Performance,2009,18(9):1169-1182.

[37] GRUJICIC M,PANDURANGAN B,KOUDELA K L,et al.A computational analysis of the ballistic performance of light-weight hybrid composite armors[J].Applied Surface Science,2006,253(2):730-745.

[38] GRUJICIC M,PANDURANGAN B,RUNT J,et al.Concept-level analysis and design of polyurea for enhanced blast-mitigation performance[J].Journal of Materials Engineering and Performance,2012,21(10):2024-2037.

[39] 朱锡,张振中,刘润泉等.混杂纤维增强复合材料抗弹丸穿甲的实验研究[J].兵器材料科学与工程,2000,23(1):3-7.

[40] 梅志远,谭大力,朱锡等.层合板抗弹混杂结构优化试验研究[J].兵器材料科学与工程,2005,28(4):38-40.

[41] 熊杰,顾伯洪,王善元.织物树脂层压复合材料抗弹性能研究[J].弹道学报,2002(2):33-38.

[42] 赵俊山,王勇祥,邱桂杰,等.结构/功能一体化轻质复合防弹材料研究[J].玻璃钢/复合材料,2005(1):22-24.

[43] LUO H,CHURU G,FABRIZIO E F,et al.Synthesis and characterization of the physical,chemical and mechanical properties of isocyanate-crosslinked vanadia aerogels[J].Journal of Sol-Gel Science and Technology,2008,48:113-134.

[44] 杨杰,李树奎,王富耻.以气凝胶为夹层的复合结构抗弹性能研究[J].兵工学报,2012,33(8):921-926.

[45] 李欢秋,欧阳科峰,张仕.复合材料多功能防弹板防弹性能研究[J].玻璃钢/复合材料,2013(1):73-78.