半晶聚合物基复合材料的界面结晶行为

孙伟东,陆 波,权亚博,郑国强,刘春太

(郑州大学 材料科学与工程学院 材料成型及模具 教育部重点实验室,河南 郑州450001)

0 前言

随着科学技术的发展,对于材料性能的要求日益提高,单一组分的材料显然已经无法满足人们的要求,因而近几年来复合材料得到蓬勃的发展。聚合物复合材料是其中重要的组成部分,并已广泛应用于各个领域。聚合物与基体间的界面是连接聚合物复合材料中增强材料和基体的桥梁,界面的组成、性能,以及结合情况对复合材料的性能有着至关重要的影响。良好的界面结合是获得高性能聚合物复合材料的前提。提高界面结合能力的方法包括填料表面物理或化学修饰[1-2],聚合物基体的功能化[3],加入增容剂[4],原位聚合制备聚合物复合材料[5]等。此外,界面结晶提供了另一种解决聚合物与填料间界面结合问题的有效途径。在半晶聚合物基复合材料中,填料作为聚合物基体结晶的异相成核点,聚合物分子在填料表面结晶生长,最终可能呈现两种典型的界面结晶形态:横晶和杂化串晶。

1 聚合物复合材料的界面结晶行为

对于半晶聚合物基复合材料体系,作为成核剂存在的填料会影响聚合物诸如结晶速率、结晶温度和结晶形态等结晶行为。而不同的结晶行为导致材料不同的结晶结构、不同的性能,最终影响材料的用途。因此,研究聚合物复合材料的界面结晶行为有着十分重要的意义。下面分别对横晶、杂化串晶这两种常见的界面结晶行为加以介绍。

1.1 界面横晶

半晶聚合物在与各种填料(包括纤维和微粒)形成复合材料时,填料通常是作为聚合物的成核剂存在,聚合物基体可以在其表面异相成核。由于填料表面成核点密度高,因此,开始形成的球晶晶核向三维空间生长严重受阻,故只能够向垂直于填料表面的方向生长,沿一维空间发展,最终形成圆柱状的晶体结构,即横晶[6]。图1为典型的横晶结构的偏光显微镜照片[7]。

图1 iPP/CNT纤维复合材料中的横晶结构

自横晶结构被Jenckel[8]于1952年首次报道以来,由于其在增强填料与聚合物界面黏结方面的潜力,引起了研究者的广泛关注,并进行大量的研究。但人们对横晶的形成机制仍然说法不一,主要有以下几种观点。

(1)应力诱导。Thomason等[9]通过对纤维和聚丙烯过冷熔体体系的研究发现:由于拉动纤维产生剪切应力而诱导生成横晶;横晶的形成与剪切应力有关,而与纤维种类和结晶温度无关。而材料在静态结晶时,纤维的种类和结晶温度会影响横晶的生成。因此,Thomason认为:应力诱导是产生横晶的主要原因。该应力可能来自加工过程中带来的剪切应力,也可能是由于纤维和聚合物基体的热膨胀系数不同导致的收缩应力以及温度梯度应力。此外,Varga等[10-12]对纤维拉伸诱导聚丙烯生成β横晶进行了相关的研究。研究发现:纤维在聚丙烯熔体中拉伸,可在界面处形成剪切场,剪切力的作用会使得聚丙烯基体在纤维表面形成α排核结构,在一定条件下会发生α横晶向β横晶的转变,形成β横晶。这也证明了应力诱导是产生横晶的原因。

(2)杂质诱导。Campbell等[13]认为基体中的灰尘、残余催化剂等杂质具有成核能力,在成型加工过程中能够迁移,并吸附到填料表面,诱导基体在其上面大量成核、结晶而形成横晶。此外,一些研究者认为纤维本身就具有诱导聚合物基体异相成核的能力,直接诱导聚合物在界面形成横晶。如果纤维本身的成核能力不足,可以通过对纤维进行表面处理来提高其成核能力,从而使其诱导聚合物形成界面横晶[6]。也有学者认为纤维与树脂基体之间的热传导率失配、纤维表面粗糙程度、纤维与聚合物间的匹配程度等都会影响到界面横晶的形成[14]。

目前研究界面横晶多数采用单纤/聚合物体系[15],即将单纤夹入聚合物薄片中形成类似“三明治”结构,然后升高温度使基体熔化,最后降低温度使试样在等温或非等温的条件下结晶,最后得到横晶结构。很多具有大的长径比的纤维,如玻璃纤维、碳纤维、芳纶纤维、天然纤维、聚对苯二甲酸乙二醇酯纤维,以及铜、铝、滑石粉等粒子都可以作为成核剂诱导一些半晶聚合物,如聚乙烯(PE)、等规聚丙烯(iPP)、尼龙(PA)、聚醚醚酮(PEEK)、左旋聚乳酸(PLLA)、聚苯硫醚(PPS)等形成界面横晶。

由于单纤/聚合物体系是在理想的实验室条件下进行的,因此,很难直接应用于工业生产。一些研究者通过探索在实际加工的条件下获得了界面横晶。Li等[16-17]通过“熔融挤出-热拉伸-淬冷”的方法制备PET/iPP原位微纤化共混物。在PET的质量分数为1%的共混物中得到了典型的iPP横晶结构。而纯iPP及普通PET/iPP共混物中连明显的球晶也无法观察到,从而证明原位PET微纤对iPP有相当大的成核能力。他们还发现:当PET相在加工过程中转变为微纤时,由于PET可以作为iPP异相成核的成核点,iPP在PET/iPP微纤化共混物中的结晶速率高于纯iPP及普通PET/iPP共混物中的结晶速率。

Wang等[18]利用动态保压注射成型技术制备iPP/GF复合材料的过程中,通过在固化阶段对聚合物熔体施加震荡剪切,第一次在实际加工的条件下于GF表面获得了iPP界面横晶。Wang认为GF与iPP基体在剪切场中相对运动所产生的强剪切是导致横晶生成的原因。研究表明纤维种类、纤维表面处理和外场作用都会影响聚合物复合材料界面横晶的形成[19]。

1.2 杂化串晶

杂化串晶(HSK)是另一种得到研究者广泛关注的聚合物复合材料界面结晶形态。1990年,Thierry[20]首次发现聚烯烃在癸二酸二丁酯(DBS)纤维表面附生生长。这种附生生长结构实际上就是杂化串晶,其中癸二酸二丁酯纤维作为伸直链晶(shish),诱导聚烯烃在其表面形成折叠链片晶(kebab),形成类似串晶的晶体结构,称之为杂化串晶。之后研究者对不同种类半晶聚合物基复合材料界面杂化串晶进行了大量的研究。所选用的聚合物基体有聚乙烯、聚乙烯嵌段共聚物、尼龙6、尼龙66、聚乙烯醇、聚偏二氟乙烯、聚对苯二甲酸丁二酯等;无机或有机填料包括碳纳米管(CNTs)、纳米纤维、晶须等。所用方法也很多,包括溶液结晶、物理气相沉积、溶剂蒸发结晶、原位聚合、注射成型、熔融纺丝等。

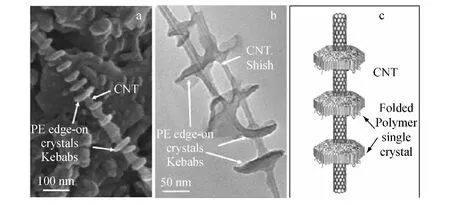

近几年来研究者将CNTs与聚合物进行复合,制备了独特的CNTs/聚合物纳米杂化串晶(NHSK),引起了研究者的广泛关注。Li等[21]首次通过溶液结晶的方法在静态的条件下得到了PE/CNTs和尼龙66/CNTs纳米杂化串晶结构,如图2所示。碳管作为shish诱导聚合物在其表面生长形成杂化串晶结构。也有研究者[22-23]利用静电纺丝纳米纤维作为shish,通过溶液结晶的方法诱导聚合物形成NHSK结构。Li等[24-25]还用物理气相沉积的方法使尼龙66在CNTs表面附生生长获得了独特的二维NHSK结构。Li认为该NHSK结构的形成包含两个步骤:PE在CNTs表面沉积,并以CNTs为成核点进行附生结晶。最近一种更为简单快捷的溶剂蒸发结晶法用于制备PE/CNTs纳米杂化串晶[26]。研究者发现PE在CNTs表面存在两种结晶形态,即直立的片晶和平躺的齿状晶。前者是PE在CNTs上周期性排列生长为kebab结构,后者是PE树枝状晶。Xu等[27-29]使用超临界流体技术,利用超临界CO2作为抗溶剂诱导聚合物在CNTs表面附生生长,成功地制备了聚乙烯纳米杂化串晶。Xu发现片晶的尺寸与聚合物基体的浓度有关,在一定条件下随着聚合物浓度的增加,片晶尺寸先增大后减小。

图2 PE在多壁碳纳米管上附生结晶生成NHSK结构

上述研究方法虽然在聚合物复合材料界面处获得了较好的NHSK结构,改善了填料与基体间的界面结合,但无法进行工业生产,离实际工程应用都还有一定距离,因此,一些研究者试图利用工业技术手段获得NHSK结构。Fu等[30-31]则采取动态保压注射成型技术获得了PE/CNTs及PE/无机晶须复合体系的NHSK结构。并且发现NHSK的形成对聚合物与无机填料间界面起到了明显的改善作用,进而对制品具有明显的力学增强效果。

目前关于杂化串晶的形成机制大致有以下几种观点:Li等[32]首先提出“尺寸依赖软附生”机制来解释NHSK的形成。尺寸处于纳米级别的CNTs本身可以作为shish提供一维的成核表面,直接诱导聚合物在溶液中结晶。PE在CNTs表面附生生长和CNTs的空间几何受限作用是两个决定NHSK生长的主要因素。前者要求PE分子链与CNTs表面石墨片层间有严格的晶格匹配。然而,由于CNTs具有很大的长径比,空间位阻极大,可以忽略晶格匹配效应,因此,PE片晶以一定的周期垂直于CNTs表面排列分布。而对于直径较大的碳纳米纤维,由于其表面曲率大,空间位阻小,几何受限作用可以忽略,因此,晶格匹配效应占主导。由于石墨片的多取向性,最终导致PE片晶可以垂直/平行/倾斜于CNTs轴表面生长。

Zhang等[33]通过非等温溶液结晶的方法,提出PE/多壁碳纳米管NHSK的形成机制:CNTs与PE在溶液中混合后,CNTs吸附其附近的PE链以降低其表面自由能。随着PE分子链渐渐被吸附到CNTs表面,分子链会沿着CNTs表面滑移,并逐渐转变为伸直链构象,在CNTs表面形成一层PE分子链层,并且在上面形成一些突起。然后这些突起便作为成核点诱导PE分子链在CNTs表面附生生长,最终形成NHSK结构。上述两种机制都是在静态条件下得出的。

Ning等[30]利用动态保压注射成型技术制备了SiO2-MgO-CaO 晶 须 (SMCW)/高 密 度 PE 的NHSK结构。同时提出了剪切条件下NHSK的形成机制:根据“尺寸依赖软附生”机制,由于SMCW晶须的直径比较大,聚合物和晶须表面的晶格匹配附生生长是决定NHSK生长的因素,因此,在普通注射成型条件下PE片晶在SMCW表面沿不同方向生长。而在动态保压注射成型的条件下,可以引入强的剪切场,一方面可以使PE分子链沿流动方向取向;另一方面剪切作用也可以降低SMCW表面的成核位垒,使得成核点的数量增加,一定程度上弱化了晶格匹配效应,最终诱导PE片晶垂直于SMCW生长,形成NHSK结构。

无论是横晶还是杂化串晶,对其形成机制的阐释都尚未统一,需进一步完善。同时对于机制的大多数研究还都处在定性的阶段,缺少定量的理论分析及相应数学模型的建立。此外,尽管有一些研究者对实际加工条件下获得界面结晶的方法原理进行了初步探索,但要实现工业化生产还有很多的工作要做。

2 界面结晶对复合材料力学性能的影响

通常填料与聚合物基体复合时在界面处可能会形成较多的缺陷,导致分散相与基体难以形成有效的黏结,最终使得材料在应力下很容易发生破坏。界面结晶作为一种极为重要的界面结合形式可以大大改善填料与聚合物基间的界面黏结。良好的界面黏结可以减少界面缺陷,并将来自聚合物基体的应力有效地传递给增强填料,增加材料吸收能量的能力,同时纤维的加入使得材料结晶度提高,从而提高复合材料的力学性能。

Zhang等[7]对CNTs纤维束诱导PP生成的横晶体系进行研究。通过对试样进行切割,分别得到含有横晶但不含CNTs的试样(TCPP),以及含有横晶同时含有CNTs(TCPP/CNTs)的试样,并对其力学性能进行测试,且与纯PP试样进行对照。结果表明:由于纯PP的结晶度很高,应力-应变曲线无屈服点,表现为脆性断裂,断裂伸长率只有(3.0±0.8)%,拉伸强度和杨氏模量分别为(18±3)MPa和 (1.2±0.1)GPa。而 TCPP 与 TCPP/CNTs的断裂伸长率分别为(18±3)%和(7.0±1.6)%。Zhang认为拉伸过程中子片晶的张开是导致断裂伸长率增加的主要原因。TCPP的拉伸强度与杨氏模量分别为(40±2)MPa和(1.6±0.1)GPa,模量的增大是母片晶分子链取向程度提高的结果。相对于TCPP,TCPP/CNTs的杨氏模量提高了1倍,断裂伸长率下降了50%;相对于PP,TCPP/CNTs的模量和强度提高了2倍。Zhang认为这种增强是由于负荷能够从PP基体有效地传递给CNTs的原因。

Saujanya等[34]分别对纯 PP试样(PP)、不含增容剂的PET/PP(PET/PP)试样及含有增容剂的PET/PP(MA-PET/PP)试样进行了力学性能测试。从应力-应变曲线上可以发现:纯PP试样存在明显的屈服点,而PET/PP与 MA-PET/PP没有明显的屈服点,呈脆性断裂。此外,相对于纯PP,PET/PP与 MA-PET/PP的拉伸模量均有显著提高。对于PET/PP力学性能增强的原因,Saujanya解释为三点:(1)PET纤维的增强作用;(2)结晶度的提高;(3)横晶的存在增强了基体与纤维间的结合。同时由于PET/PP含有横晶,其拉伸模量要高于不含横晶相的 MA-PET/PP。另外,PET/PP与MA-PET/PP的冲击强度也明显高于纯PP的,且PET/PP的冲击强度随着PET的质量分数增加而逐渐增大;而 MA-PET/PP的冲击强度随PET的质量分数增加先增大后减小。Saujanya认为这可能与球晶的尺寸、基体与纤维的结合能力及基体/纤维复合物内部的缺陷与应力点有关。PET纤维的加入会使得球晶的尺寸减小,因此能够使冲击强度得以提高。

此外,也有少数研究者发现横晶的形成对材料的力学性能产生不利影响。Son等[35]发现:纤维素纤维可以诱导PP生成横晶结构。随着结晶时间的增加,复合材料的模量与强度均有所下降。Teishev等[36]也发现横晶的出现会使超高相对分子质量的聚乙烯纤维/聚乙烯复合材料的力学性能降低。此外,也有学者认为横晶对材料力学性能的影响不大[37]。关于横晶的形成对材料力学性能影响的研究仍在进行中,要使纳米复合材料表现出优异的性能,纳米填料的分散性及填料与聚合物间的界面黏结是亟待解决的问题。纳米杂化串晶的形成可以显著改变纳米填料在聚合物基体中的分散情况,显著加强基体与分散相间的界面黏结,从而使材料性能提高。

Fu等[31]发 现 HSK 的 形 成 会 明 显 提 高HDPE/SMCW复合材料的拉伸强度;并发现不同相对分子质量的HDPE所形成的HSK结构完善程度也不同,高相对分子质量的HDPE形成的HSK结构相对于中等相对分子质量和低相对分子质量的HDPE所形成的完善程度要差,从而对拉伸强度的提高也有很大差别。完善程度好的HSK结构可以使制品拉伸强度提高300%,而完善程度较差的只能使拉伸强度提高200%。此外,Fu等[38]还制备了类似于HSK结构的iPP/无机晶须的杂化串晶结构。但该串晶结构类似“糖葫芦”结构,又被称之为杂化糖葫芦晶结构。该结构的形成虽然降低了材料的断裂伸长率,但拉伸强度和拉伸模量都有显著的提高,其中杂化糖葫芦晶的形成使拉伸强度提高41%,拉伸模量提高了200%。

Yang等[39]研究了HSK结构对 HDPE/CNTs体系机械性能的影响。他们发现:通过动态保压注射成型技术制备的HDPE/CNTs复合材料,由于含有HSK结构使其杨氏模量和拉伸强度都较普通注射成型的分别提高了180%和270%。

目前的研究中,HSK的形成对复合材料的模量和强度有明显的提高,但是材料的韧性却没有明显的改善,甚至有所降低。因此,如何能够实现材料同时增强、增韧值得思考。

3 结语

界面结晶作为聚合物复合材料的一种特殊的界面结合结构,对聚合物复合材料界面黏合和力学性能具有显著影响,近十年来得到人们广泛关注。目前研究者对界面结晶的形成机制,及其对材料物理、机械性能的影响都进行了大量的研究,但至今都没有统一的结论,仍有待于进一步探索。此外,关于界面结晶对复合材料的热、电磁等其它性能的影响研究不足,尚需要研究者继续探索。

[1] CAO Y W,LAI Z L,FENG J C,et al.Graphene oxide sheets covalently functionalized with block copolymers via click chemistry as rein-forcing fillers[J].Journal of Materials Chemistry,2011,21:9271-9278.

[2] YUAN W,FENG J L,JUDEH Z,et al.Use of polyimide-graft-bisphenol A diglyceryl acrylate as a reactive noncovalent dispersant of single-walled carbon nanotubes for reinforcement of cyanate ester/epoxy composite[J].Chemistry of Materials,2010,22(24):6542-6554.

[3] SALAVAGIONE H J,MARTINEZ G.Importance of covalent linkages in the preparation of effective reduced graphene oxide-poly(vinyl chloride)nanocomposites[J].Macromolecules,2011,44(8):2685-2692.

[4] KIM H S,LEE B H,CHOI S W,et al.The effect of types of maleic anhydride-grafted polypropylene(MAPP)on the interfacial adhesion properties of bio-flour-filled polypropylene composites[J].Composites(Part A):Applied Science and Manufacturing,2007,38(6):1473-1482.

[5] LIU K,CHEN L,CHEN Y,et al.Preparation of polyester/reduced graphene oxide composites via in situ melt polycondensation and simultaneous thermo-reduction of graphene oxide[J].Journal of Materials Chemistry,2011,21:8612-8617.

[6] 权慧,李忠明,杨鸣波,等.半晶聚合物复合材料中的横晶[J].高分子通报,2005(3):9-20.

[7] ZHANG S,MINUS M L,ZHU L,et al.Polymer transcrystallinity induced by carbon nanotubes[J].Polymer,2008,49(5):1356-1364.

[8] JENCKEL E,TEEGE E,HINRICHS W.Transkristallisation in hochmolekularen stoffen[J].Colloid and Polymer Science,1952,129(1):19-24.

[9] THOMASON J L,VAN ROOYEN A A.Transcrystallized interphase in thermoplastic composites[J].Journal of Materials Science,1992,27(4):897-907.

[10] VARGA J,KARGER-KOCSIS J.Interfacial morphologies in carbon fibre-reinforced polypropylene microcomposites[J].Polymer,1995,36(25):4877-4881.

[11] VARGA J,KARGER-KOCSIS J.Direct evidence of rownucleated cylindritic crystallization in glass fiber-reinforced polypropylene composites[J].Polymer Bulletin,1993,30(1):105-110.

[12] VARGA J.β-modification of isotactic polypropylene:Preparation,structure,processing,properties and application[J].Journal of Macromolecular Science(Part B):Physics,2002,41(4-6):1121-1171.

[13] CAMPBELL D,QAYYUMM M.Melt crystallization of polypropylene:Effect of contact with fiber substrates[J].Journal of Polymer Science:Polymer Physics Edition,1980,18(1):83-93.

[14] 宁南英.注射成型聚合物/无机晶须复合材料界面结晶形态、界面相互作用及力学性能研究[D].成都:四川大学,2010.

[15] NING N,FU S,ZHANG W,et al.Realizing the enhancement of interfacial interaction in semicrystalline polymer/filler composites via interfacial crystallization[J].Progress in Polymer Science,2012,37(10):1425-1455.

[16] LI Z,YANG W,LI L,et al.Morphology and nonisothermal crystallization of in situ microfibrillar poly(ethylene terephthalate)/polypropylene blend fabricated through slit-extrusion,hot-stretch quenching[J].Journal of Polymer Science(Part B):Polymer Physics,2004,42(3):373-385.

[17] LI Z,LI L,SHEN K,et al.Transcrystalline morphology of an in situ microfibrillar poly(ethylene terephthalate)/poly propylene blend fabricated through a slit extrusion hot stretching-quenching process[J].Macromolecular Rapid Communication,2004,25(4):553-558.

[18] WANG K,GUO M,ZHAO D,et al.Facilitating transcrystallization of polypropylene/glass fiber composites by imposed shear during injection molding[J].Polymer,2006,47(25):8374-8379.

[19] 徐家壮,钟淦基,李忠明.纤维增强聚丙烯复合材料界面结晶研究进展[J].中国塑料,2008,22(10):7-12.

[20] THIERRY A,STRAUPE C,LOTZ B,et al.Physical gelation:A path towards ideal dispersion of additives in polymers[J].Polymer Communications,1990,31(8):299-301.

[21] LI C Y,LI L,CAI W,et al.Nanohybrid shish-kebabs:Periodically functionalized carbon nanotubes[J].Advanced Materials,2005,17(9):1198-1202.

[22] WANG B,LI B,XIONG J,et al.Hierarchically ordered polymer nanofibers via electrospinning and controlled polymer crystallization[J].Macromolecules,2008,41(24):9516-9521.

[23] LIANG Y,ZHENG G,HAN W,et al.Nanohybrid shish-kebab:Isotactic polypropylene epitaxial growth on electrospun polyamide 66nano fibers via isothermal crystallization[J].Material Letters,2011,65(4):653-656.

[24] LI L,YANG Y,YANG G,et al.Patterning polyethylene oligomers on carbon nanotubes using physical vapor deposition[J].Nano Letters,2006,6(5):1007-1012.

[25] LI L,LI B,YANG G,et al.Polymer decoration on carbon nanotubes via physical vapor deposition[J].Langmuir,2007,23(16):8522-8525.

[26] LI L,WANG W,LAIRD E D,et al.Polyethylene/carbon nanotube nanohybrid shish-kebab obtained by solvent evaporation and thin-film crystallization[J].Polymer,2011,52(16):3633-3638.

[27] YUE J,XU Q,ZHANG Z,et al.Periodic patterning on carbon nanotubes:Supercritical CO2-induced polyethylene epitaxy[J].Macromolecules,2007,40(25):8821-8826.

[28] ZHANG F,ZHANG H,ZHANG Z,et al.Modification of carbon nanotubes:Water-soluble polymers nanocrystal wrapping to periodic patterning with assistance of supercritical CO2[J].Macromolecules,2008,41(12):4519-4523.

[29] ZHANG Z,XU Q,XHEN Z,et al.Nanohybrid shishkebabs:Supercritical CO2-induced PE epitaxy on carbon nanotubes[J].Macromolecules,2008,41(8):2868-2873.

[30] NING N,LUO F,PAN B,et al.Observation of shearinduced hybrid shish-kebab in the injection molded bars of linear polyethylene containing inorganic whiskers[J].Macromolecules,2007,40(24):8533-8536.

[31] NING N,LUO F,WANG K,et al.Molecular weight dependence of hybrid shish-kebab structure in injection molded bar of polyethylene/inorganic whisker composites[J].The Journal of Chemistry(B),2008,112(45):14140-14148.

[32] LI L,LI C Y,NI C.Polymer crystallization-driven,periodic patterning on carbon nanotubes[J].Journal of the American Chemical Society,2006,128(5):1692-1699.

[33] ZHANG L,TAO T,LI C.Formation of polymer/carbon nanotubes nanohybrid shish-kebab via non-isothermal crystallization[J].Polymer,2009,50(15):3835-3840.

[34] SAUJANYA C,RADHAKRISHNAN S.Structure development and properties of PET fibre filled PP composites[J].Polymer,2001,42(10):4537-4548.

[35] SON S,LEE Y,IM S.Transcrystalline morphology and mechanical properties in polypropylene composites containing cellulose treated with sodium hydroxide and cellulase[J].Journal of Materials Science,2000,35(22):5767-5778.

[36] TEISHEV A,MAROM G.The effect of transcrystallinity on the transverse mechanical properties of single-polymer polyethylene composites[J].Journal of Applied Polymer Science,1995,56(8):959-966.

[37] HEPPENSTALL-BUTLER M, BANNISTER D,YOUNG R.A study of transcrystalline polypropylene/single-aramid-fibre pull-out behaviour using Raman spectroscopy[J].Composites(Part A):Applied Science and Manufacturing,1996,27(9):833-838.

[38] NING N,LUO F,WANG K.Interfacial enhancement by shish-calabash crystal structure in polypropylene/inorganic whisker composites[J].Polymer,2009,50(15):3851-3856.

[39] YANG J,WANG C,WANG K,et al.Direct formation of nanohybrid shish-kebab in the injection molded bar of polyethylene/multiwalled carbon nanotubes composite[J].Macromolecules,2009,42(18):7016-7023.