塑料高频焊接技术

张胜玉

(广州市特种设备行业协会,广东 广州510380)

0 前言

高频焊(radio frequency welding),也称介电焊(dielectric welding),是一种利用极性塑料在高频电场作用下的介质滞后损耗产生内部发热进行焊接的方法。在快速交变电场中,极性基团试图与电场方向取向一致造成分子间摩擦和发热。高频焊具有焊接速率快、易于自动化、焊缝强度高、外观质量优、可重复性好等优点,尤其适用于焊接塑料薄膜和薄板。高频焊最常用于焊接PVC塑料,如医疗行业的静脉滴注袋、包装行业的透明塑料罩等。随着塑料工业和加工技术的不断发展,高频焊在医疗、汽车、包装、文具等行业获得了愈来愈广泛的应用。

1 高频焊原理

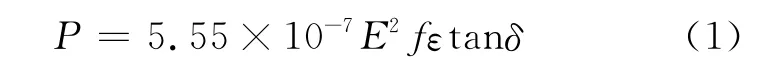

具有一定偶极矩(通常0.5德拜以上)的聚合物在高频电场的作用下,极性分子按照与电场相反的方向排列,产生取向极化(偶极极化dipole polarization),即分子中的正电荷转向负极,负电荷转向正极。如电场方向发生改变,则电荷的移动方向也随之改变。当外加电场频率增加时,取向极化会滞后于电场变化而有相位差产生。相位滞后(phase lag)表明:完成偶极取向极化时需要克服分子作用所产生的阻力,而克服阻力需要消耗能量。这种能量的消耗,通常以一部分电场能转化为热能的形式放出。在高频电场中偶极的频繁取向使分子链频繁振动摩擦,塑料内部发热升温直至熔融,在焊具电极压力作用下相互结合在一起。高频焊原理示意图,如图1所示。

图1 高频焊原理示意图

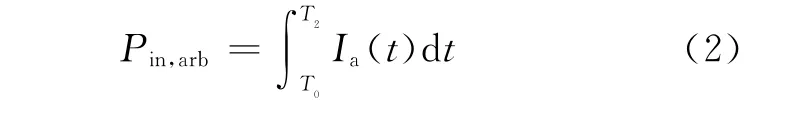

高频焊接时所消耗的能量(即塑料内部所产生的热量)不仅与塑料的体积有关,也与塑料在电场中的极化程度有关,可用式(1)表示:

式中:P为焊接时消耗的能量密度,W/cm3;E为材料中的电场强度,V/cm;f为电场频率,Hz;ε为介电常数,系以绝缘材料为介质与以真空为介质制成同尺寸电容器的电容之比;δ为介质损耗角,系对电介质施加交流电压,介质内部流过的电流相量与电压相量之间的夹角的余角;tanδ为介电损耗角正切;εtanδ为介电损耗系数。

介电损耗(介质损耗):置于交流电场中的介质,以内部发热形式表现出来的能量损耗。

ε和tanδ都是反映材料极化能力,表征塑料介电性能的物理量,其中介电常数表示在单位电场中,单位体积内积蓄的静电能量。它表征电介质极化,并储存电荷的能力,是综合反映电介质极化行为的宏观物理量。

介电损耗角正切又称介质损耗角正切,是指电介质在单位时间内单位体积中,将电能转化为热能(以发热形式)而消耗的能量;是表征电介质材料在施加电场后介质损耗的物理量。其物理意义是每个周期内介质损耗的能量与其贮存能量之比。

2 高频焊接过程

高频介质加热是一个动态过程。在焊接循环过程中介质材料温度升高,与此同时由于材料的黏性降低,上下焊具电极之间的距离也减小。随着两电极之间距离减小,负载(简单地说就是塑料薄膜为介电材料,电极充当上下电容板的电容器)中的电功率吸收以及热吸收随之变化。此外,材料损耗角和介电常数随着温度升高非线性增加。其结果电介质吸收更多的能量。这种效应称为热散逸(thermal runaway)。在加热过程中两电极的温度均低于受热材料本身。在批量生产中,为防止起弧和保持焊接过程稳定性,两电极必须冷却。这完全不同于普通的塑料薄膜加热方法,如热板焊。

自动功率调节的单相高频焊过程的典型焊接循环时序图,如图2所示。

图2 焊接循环时序图

焊接过程由连续的三个阶段组成:

起始阶段 压力机施压,高频电源接通,可变电容置于焊前值。控制系统只控制可变电容器的极板位置。两焊具之间的介电材料处于全压力负荷下,开始低强度受热。此阶段处于图2中的T0与T1之间。

加热阶段 在初始延迟(图2中t0)之后,控制系统从电容器极板位置控制切换到阳极电流(板极电流)控制。加热强度一直增加到阳极电流设定值。塑料温度上升到玻璃化转变温度以上,塑料从固体域转变为流体域。由于过量材料流动,上下电极之间的距离减小。此阶段位于图2中的T1与T2之间。

凝固阶段 高频加热源关闭,压力机继续加压,塑料温度开始降低。随着塑料从流体域转变为固体域,焊缝外形成型。在预定的延时之后,压力机松开,焊接过程结束。

塑料来自高频电源的能量输入由阳极电流曲线下的面积确定(假设电压恒定)。可以用阳极电流对时间的积分来计算。

3 高频焊接设备

高频焊接设备一般包括高频发生器、控制装置、压力机、转运装置、焊具电极等。

3.1 高频发生器

高频发生器通常提供的功率为1kW~25 kW。报需功率根据焊接面积、零件厚度及待焊材料的介电性能而定。根据经验,焊接0.5mm厚的两片PVC薄膜所需的功率约为25W/cm2。对于更薄的薄膜由于传给焊具电极的热量更多,所需功率呈指数级增加。电源中的固态整流器将输入交流电转变为高压直流电,然后振荡器将其转变为高压交流电。高频焊的频率为13MHz~120MHz,最常用的是27.12MHz。

3.2 控制系统

为了控制所有的焊接参数,现代高频焊机有一个控制系统,能够通过改变可变电容器的电容来调节传递给负载的功率。操作者可以通过控制面板调节如下工艺参数:

(1)焊具夹紧力(通常通过气动或液压装置加压);(2)限制两焊具电极之间最小间距的隔离片(spacers)或固定挡块(fixed stops);(3)板极电流初始值(可变电容极板起始位置);(4)焊接过程中的最终板极电流(随可变电容而变化);(5)调节过程中可变电容极板的速度;(6)焊前时间;(7)焊接时间;(8)焊后冷却时间。

控制系统确保焊机能启动、停止和有效运作。焊机控制系统包括简单的机械控制和大型自动化焊机的复杂电气系统。后者通常包含软件控制装置,如微处理器和可编程控制器。这些装置能够使操作参数精确实施,并具有良好的可重现性。

为补偿材料厚度变化,电流探测器监测焊接循环过程中的电流。当最佳电流快速达到时,电流探测器终止循环,防止出现过焊或烧焦。如最佳电流没有达到,探测器会延长焊接循环,防止出现欠焊。

3.3 压力机

压力机在加热过程中施加压力以避免或最小化塑料分开的可能性。压力机通常由一个固定压板和一个移动压板组成。气动压力机使用最普遍。大型设备或大型焊接零件需用到达50吨的液压机。在加压过程中,压力机向下移动上压板,向零件接合部分施加压力和保持循环压力。通常有一个压力调节器限定用于压力机的最大压力。

3.4 转运装置

转运装置将待焊零件转运至压力机处,将其定位于电极下方适当位置,焊接后移走它们。转运装置可以是旋转工作台或往复移动工作台。轨道装置用于零件太大无法使用固定焊机的场合(如游泳池内衬、防水布等)。在轨道装置中待焊零件夹紧固定,而焊接压力机沿着轨道重复施焊。

3.5 焊具电极

焊具电极通常是由导电导热性好、容易机加工的材料,如紫铜、青铜、黄铜制成,厚度一般为2~4 mm,安装在铝工具板上,而铝工具板与压板栓接。相同的高度、刚性结构以及平行安装在焊机上对保证高质量焊缝至关重要。

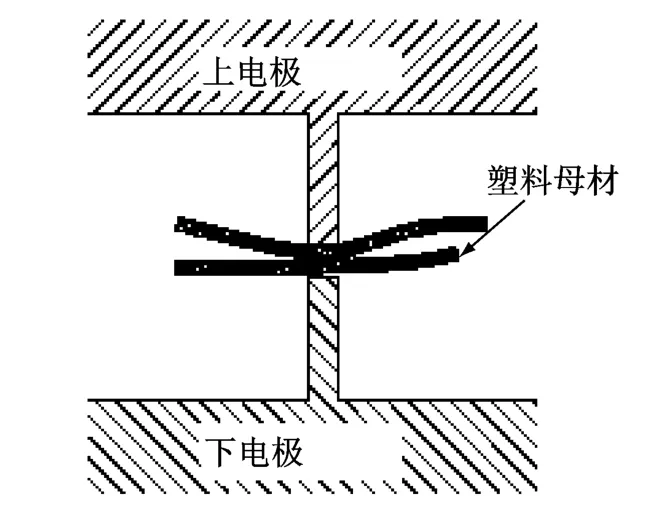

电极可以根据使用要求机加工成特定的形状。最简单的焊具,如图3所示。上电极是一个匹配待焊零件几何形状的金属凸起,下电极是一块金属平板。这种焊具容易加工和维修,但有两个主要的缺点:一是边缘效应。在上电极区域以外电场边缘产生熔化。二是零件适用性受平直电极所限。

图3 凸起-平直电极横截面

图4 凸起-凸起电极横截面

在注重外观或不允许用平直电极的情况下,下电极可以有一个如图4所示的凸起。这种电极界定的电场范围更佳,很少产生边缘现象,可形成外形更加清晰的焊缝。不过上下电极的对齐非常关键。凸起电极可由实心金属板机加工而成。更常用的是由普通的电极型面弯制而成。市售电极型面均已钻孔便于与压板相连,备有各种表面加工形状出售:平直的、滚花的、切缝型面的、压合的等。应当指出的是,尽管很多型面具有复杂的几何形状,但都不包含能够集中电场、促进起弧或局部加热的尖角。只有在同时进行焊接和切割塑料的情况下才特意设计出尖角。

焊具电极作用:

(1)向塑料提供高频电能;(2)传递机械压力使熔化塑料熔合在一起;(3)使焊缝冷却,决定焊缝的形状和尺寸。

3.6 隔热层材料

隔热层材料布置,如图5所示。隔热层材料必须具有高的介电强度和低的介电损耗系数。通常是酚醛层压板、青壳纸、聚酯膜、聚四氟乙烯膜等。使用隔热层(缓冲)材料是为了防止起弧,以及使介质材料至下电极的热损失降至最少。

图5 隔热层材料布置图

4 高频焊接参数

高频焊接参数:功率、电压、焊接深度、压力、加热时间、冷却时间、压板温度等。

高频焊对工艺条件非常敏感。外加电压、电极间距与局部夹紧压力是高频焊形成牢固、均匀焊缝的3个关键工艺参数。这些参数的任何变化都会引起焊接性能的显著变化。在焊接区域所有位置保持相同的工艺条件是产生均匀焊缝的关键。

4.1 功率

形成焊缝所需的功率取决于很多因素:

(1)材料种类 损耗系数愈大,功率要求愈低;(2)材料厚度 材料愈厚,功率要求愈低(由于热损失减少);(3)焊接面积 焊接面积愈大,功率要求愈高;(4)加热时间 加热时间愈短,功率要求愈高;(5)焊缝长度 焊缝愈长,功率要求愈高(长而窄的焊缝所需的功率大于同样面积的短而宽的焊缝);(6)隔热层材料 使用隔热层材料,通常会造成功率要求降低(由于热损失减少)。

一般每千瓦高频电源焊接的面积在10~30 cm2之间。

介质加热单位体积(W/m3)塑料所需功率Pv(塑料至焊具电极的热损失考虑在内)可用式(3)计算:

式中:k为介质的热导率,W/m·℃;ΔT为必需的介质温升;d为施压电极之间介质材料的原始厚度;t为加热时间,s;ρ为介质的密度,kg/m3;c为介质的比热,J/kg·℃。

函数f是一个三次多项式:

x定义为:

0.1 ≤x≤10时,Pv公式有效。

4.2 电压

电压愈高,电场愈强,相应的焊接速率愈快。但电压过高有可能击穿塑料。合适的电压应根据电极间距、待焊材料的介电常数和击穿值来确定。发热量反比于电极间距的平方。因此,如果接头太厚,将不能有效焊接。高频焊接典型厚度从0.5 mm到1.9mm。

4.3 焊接深度

焊接深度控制焊接过程中焊具陷入零件的深度。在平缝焊接时,焊接深度更为重要。

4.4 压力

夹紧压力不仅影响电极间距,而且有助于熔化和焊接。焊接压力应足以使得焊具陷入零件达到所需的焊接深度。较高的压力会造成焊接时间缩短。但压力过高造成飞边或熔体破坏。应避免压力过高,对撕缝焊接尤其重要。

4.5 加热时间

加热时间是指高频电源作用的时间。最佳加热时间由监控加热阶段的功率来确定。一旦功率达到平稳状态或者开始下降,表明焊缝处的温度不再升高,应关闭电源。

4.6 冷却时间

冷却时间是指高频电源关闭后零件在压力下保持的时间。由于电极通常是冷运作,冷却时间相当短(通常约为焊接时间的20%)。然而,在生产过程中冷却时间可能需要增加,因为焊具电极随时间的推移而发热。

4.7 压板温度

由于生产过程中焊具温度逐步上升,会造成冷却时间增加。对压板温度进行恒温控制会在整个生产过程中保持恒定的冷却时间。由于热损失降低,对于一定的功率而言,允许焊接的面积会增大。在高负载率或高生产速率的情况下,压板固定装置可以水冷以防止热量积聚和使循环时间减至最少。在焊接熔化或加工温度比较明显的结晶性塑料时,有时需用电加热器稍微加热压板固定装置,使循环时间减至最少。

高频焊接参数因塑料种类、厚度而异。文献[4]中高频焊接(0.4±0.1)mm 厚的夹织物的PVC汽车遮阳帘的焊接参数如下:焊接功率5.0 kW,焊接时间2.2s,焊接压力0.5MPa,冷却时间2.0s,冷却压力0.5MPa,破断拉力在70~90N之间。

5 高频焊接头形式

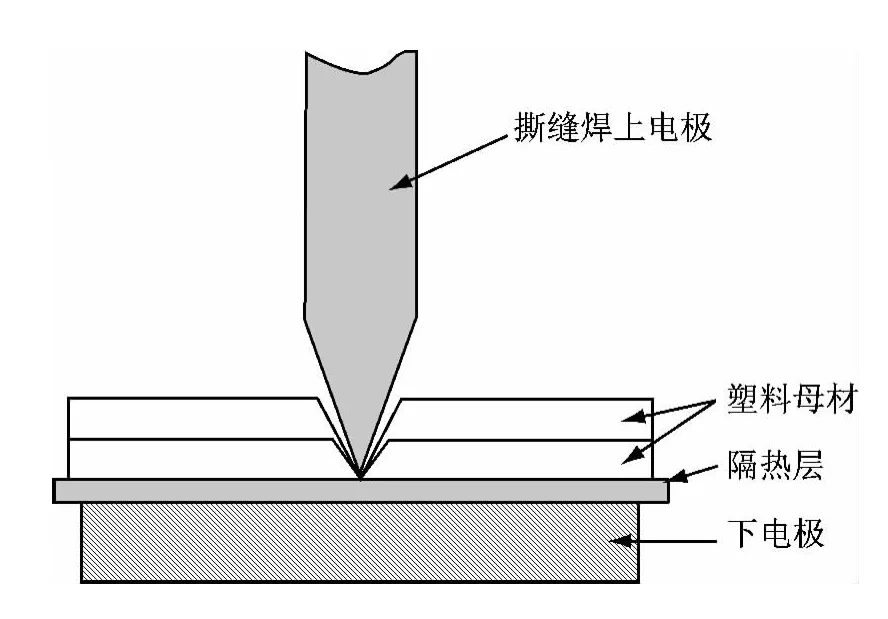

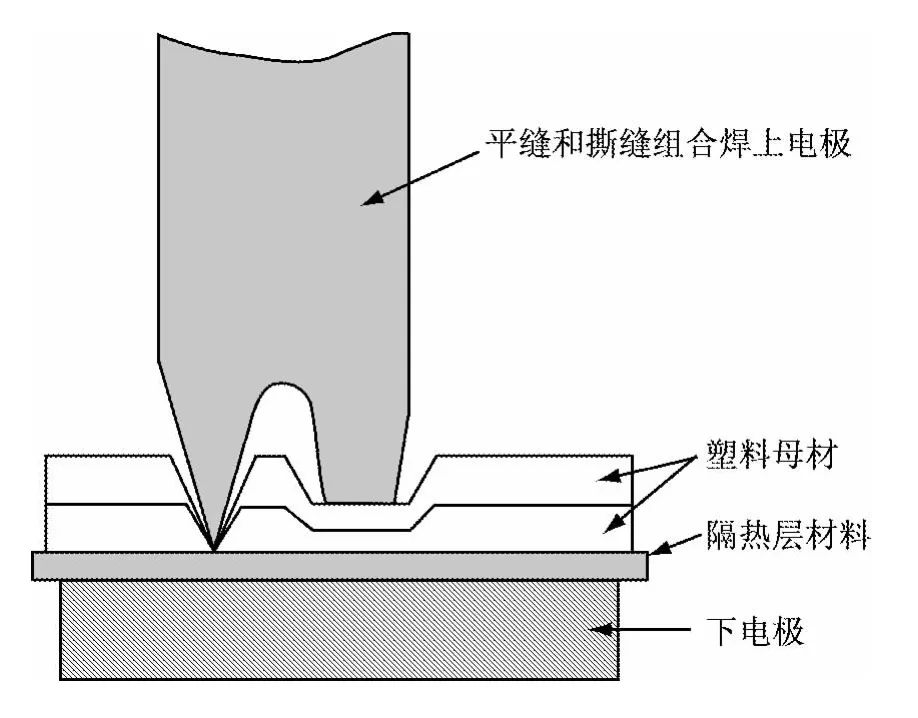

依据不同形状的电极,高频焊可以焊接不同形式的焊接接头,包括平缝焊,如图6所示;撕缝焊如图7所示;以及平缝与撕缝组合焊,如图8所示。

图6 平缝焊

图7 撕缝焊

图8 平缝与撕缝组合焊

在平缝焊接过程中使用平底焊具。这种焊接用于生产褶皱,也可通过机加工焊具表面,形成图案焊缝。

在撕缝焊接过程中,使用极锋利的刃形焊具产生焊后能撕开的很薄的焊缝,使焊接部分能与周围材料分开。在这种用途中,必须有隔热层置于焊接零件下方,防止焊具接触下压板或下电极,以免产生电弧和弄钝焊具。由于在电场作用时不允许两电极接触(即便是在切割边缘),焊后通常有少量材料残留于焊趾处,操作者必须沿着焊缝截面撕开零件。

撕缝焊的问题之一是由于焊缝宽度窄,接头完整性不高。因此,为产生不需另外切割作业就可轻易分离的高强度焊缝,电极可以设计成在焊缝边缘产生一个撕缝的形式。这可以通过在离平底焊具短距离处放置一个刃形焊具来实现。

6 各种塑料的高频焊接性

适于高频焊的塑料必须具有如下性能:

(1)高的介电损耗;(2)高的介电常数;(3)高的介电击穿值。

一般当材料的tanδ≥0.005或εtanδ≥0.01时,可取得良好的高频焊效果。

非极性聚合物具有低介电常数(ε约为2)和低介电损耗(小于10-4);极性聚合物具有较高的介电常数和介电损耗。表1是常见聚合物的介电常数(60Hz)和介电损耗角正切。

适用于高频焊的塑料包括聚氯乙烯(PVC)、聚偏二氯乙烯(PVDC)、聚氨酯(PU)、热塑性聚酯、尼龙、聚对苯二甲酸乙二醇酯(PET)、乙酸纤维素、乙烯-醋酸乙烯共聚物(EVA)、丙烯腈-丁二烯-苯乙烯(ABS)、聚丙烯酸酯、聚氨基甲酸乙酯、有机玻璃(PMMA)等。

表1 聚合物的介电常数(60Hz)和介电损耗角正切

高频焊通常用于焊接软塑料,如热塑性聚氨酯(PU)弹性体,不用于焊接高温热塑性塑料。通常不适合高频焊的塑料有聚四氟乙烯(PTFE)、聚碳酸酯(PC)、聚苯乙烯(PS)、乙缩醛及高熔点的硬质塑料等。标准级的聚乙烯(PE)、聚丙烯(PP)不可焊,但特级的PE、PP可焊。

高频焊只适用于焊接分子结构中具有极性基团(polar groups)的塑料。非极性塑料也可焊接,但需要在接头界面处植入传导性的复合材料。可以在非极性塑料高密度聚乙烯(HDPE)接头界面处植入聚苯胺(PANI)进行焊接。

由于高频焊是依靠极性分子在交变电场作用下运动时产生的摩擦热来实现焊接的,母材中的导电物质对电磁场有屏蔽作用,因而它不能用于焊接导电纤维(如碳纤维)增强的热塑性树脂基复合材料。

7 高频焊的特点

高频焊设备简单、紧凑,仅需电源和压缩空气。焊接速率快(循环时间从不到1s至5s),能量效率高,不需专门的接头设计,容易实现自动化,能够同时焊接多层材料。焊缝外观优良,可重复性好。焊缝强度可以达到或超过母材强度。因焊件与温度不高的金属电极接触,不会产生焊件黏附电极的现象。

高频焊接一般尺寸的塑料产品及结构时,电磁能可以穿过整个焊件。因为热量是在介质材料的内部产生的,所以电介质加热是一种体积加热(volumetric heating)方法。这种介质加热能够均匀加热透物体,因而能形成均匀焊缝。由于能量转化发生在整个被加热的材料中,能量损失和温度梯度降至最小。

高频焊限于焊接塑料薄板或薄膜(依据材料和用途的不同,厚度通常为0.03~1.90mm)。这是因为高频焊需产生很强的电场,而强电场只有在焊具电极靠得很近(通常为0.03~1.90mm)时才能实现。如果焊具电极之间间距过大,电场强度就会太低而不能有效加热和熔化塑料。

8 高频焊的应用

高频焊通常用于封接文具用品中的PVC塑料薄片和薄膜,如活页夹、支票簿封皮、信用卡卡套、书皮、拉链袋等。

高频焊其它应用:

医疗用品 结肠瘘袋、血袋、腹膜透析袋、静脉注射袋、气囊、一次性衣物等。

可充气物品 (在海滩、游泳池等使用)浮水气球、充气床垫、充水床垫、充气轮椅垫、救生衣、充气皮筏、血压表套袖等。

汽车行业 车垫、安全气囊、仪表盘罩、座位、内面板、(车辆驾驶室挡风玻璃上的)防晒板、遮阳帘等。

包装行业 罩板包装(硬底上有凸起透明罩的物品包装)、屏蔽袋(防静电保护袋)、媒体包装、零售硬包装、食品包装无菌封接等。

大件物品 塑料篷布、帐篷、游泳池内衬等。

9 高频焊进展

以前高频焊限于焊接具有较高介电损耗系数的极性材料。但近些年已开发能够用于焊接非极性材料的添加物。这些添加物或以薄膜形式局部添加到接合面或以添加剂的形式掺入到基体材料中。对于介电损耗系数小的塑料,可以采用介电损耗系数大的材料将电极包覆,或者使被焊材料夹在损耗系数大的材料之间进行焊接。玻璃纸、纤维素、醋酸纤维以及一些乙烯基材料等都是合适的覆层材料。覆层材料的厚度通常为0.05~0.15mm。

PVC是高频焊最常用的塑料。近年来,由于公众对PVC塑料中邻苯二甲酸盐塑化剂有损健康的担心,无PVC和无邻苯二甲酸盐的产品日益受到消费者、环保组织、医疗卫生行业等青睐。美国Genesis塑料焊接公司开发了一项称之为eco Genesis的专利技术,可以高频焊接无公害、生态友好的非极性材料而无需另外添加材料。eco Genesis是一种栓接于现有焊机上的装置,使用标准设置,不需借助涂层(coatings)、热封添加物(heat seal additives)、黏合剂(adhesives)或其它昂贵的处理,能有效地、经济地焊接低介电损耗系数的薄膜、共聚物薄膜和纤维织物,能够焊接以前不可焊的聚乙烯、聚丙烯、生物塑料等。eco Genesis可以附加到任何常规的高频焊机上(不论其大小),与更换工具一样容易。

一个还处于研制过程中的高频焊应用是集成电子设备的智能服装(smart garments integrated electronics)。层叠电子设备的智能服装分为三层:上、下层由塑料薄膜(纺织品)组成,起绝缘作用;中间层是印刷上电子电路和安装有零部件的线路板。电子设备处于软的高频焊密封封壳内,防止在维护、清洗或使用过程中进水和遭受冲击。电子电路可以处于焊接区内,焊接过程中高频电场并不对其造成损害。高频焊智能服装简便、快捷,但在使用和成本效益方面还需进一步研究。

高频焊通常产生二维的平面形状,如注射袋。产生三维形状的唯一方法是先将它们平面焊,然后通过填充或其它作业使其进入三维状态。这使得高频焊的应用范围限于比较简单的结构。大多数高频焊具是在平面图上设计的。这是其固有的缺点。因为当二维零件进入三维空间时,可能出现如扭结、起皱及零件弱化等不良结果。最近美国Dielectrics公司开发了一种构造专门焊具的方法,使得复杂的三维形状,如向三个面弯曲的多圆弧曲线能够以纯粹的三维形状进行焊接。借助于机械软件,多个小的“平面”焊缝可以沿着三维样条曲线进行焊接。这项技术与成型和切割工具结合能够用于构造出包括侧向分型和反转曲线在内的复杂三维形状。借助三维CAD程序和FEA(有限元分析),仍然可以按照高频焊具设计标准设计出配对的焊具表面。通过设计,三维焊具在恒压下压紧材料,形成极好的焊缝强度和外观质量。不过,直到最近三维高频焊还没有得到充分发展,能够一步构造的几何形状依然有限。

近年来已开发出监控与数据采集系统(SCADA system)用于临床应用PVC袋的高频焊过程中。基于焊接循环中电压的在线采集与理想焊接曲线的统计比较,可以实时消除潜在的不良品。

其它进展方面包括焊机设计中的电源自动调节。当焊接循环过程中由于熔化而引起两电极之间间距改变时,能够追踪焊接循环过程的电阻变化。另外,还开发了焊具电极的自动快速转换等。

10 结语

高频焊是一种利用极性塑料在高频电场作用下的介质滞后损耗产生内部发热进行焊接的方法。由于高频焊加热不同于其它焊接方法,如热板焊、热气焊(热量传递方向是从外向内),它是由内向外发热,因而焊接速率很快。此外,高频焊还具有容易实现自动化、焊缝强度高、外观质量好、可重现性好等优点,尤其适用于焊接塑料薄膜和薄板。近年来随着新型塑料(通常不能有效加热)的不断出现和对无公害塑料的要求愈来愈高,高频焊技术得到了很大的发展。在新型应用(智能服装)、新型焊具设计(三维复杂结构形状)、焊接质量实时控制等方面,高频焊接技术也都取得了相当的进展。不过,为了满足塑料工业不断增长的需求,高频焊接技术还有待于人们进一步探索和研究。

[1] 中国机械工程学会焊接学会.焊接手册第2卷:材料的焊接[M].2版.北京:机械工业出版社,2003:904-925.

[2] 张胜玉.塑料高频焊[J].国外塑料,1999(4):24-27.

[3] 张胜玉.塑料焊接在汽车工业上的应用[J].塑料,2004,33(6):89-94.

[4] MITELEA I,VARZARU N,BORDEASU I,et al.The high frequency welding aptitude of thermoplastic polymers[J].Material Plastics,2009,46(1):101.