多用工作灯后盖注射模的设计

王洪武

(青岛科技大学 机电工程学院,山东 青岛266061)

0 前言

壳盖类制件是常见的塑料注射制品,在生产和生活中应用非常广泛。很多壳盖类塑件内壁都带有凸台或凹槽,注射模中需要设置抽芯机构[1-2],从而造成模具结构的复杂化。在多用工作灯后盖注射模设计中,利用成型顶杆成型制件的凸台,不用另外设置抽芯机构,从而简化了模具结构,降低了模具成本,提高了模具可靠性,并有利于一模多腔技术的应用。

本文设计了多用工作灯后盖注射模,介绍了模具总体结构、注射机的选择及参数校核、成型零件、浇注系统及脱模机构的设计。

1 塑件结构

设计的塑件结构,如图1所示。

图1 多用工作灯后盖塑件

多用工作灯后盖的材料为ABS。从结构上分析,该制品的结构比较简单,但需考虑塑件应有一定的厚度。壁厚太薄,熔料充满型腔时的流动阻力大,会出现缺料现象;而壁厚太厚,塑件内部又会产生气泡、外部会产生凹陷等现象,同时还增加了成本。壁厚不匀还造成收缩不均。因此,塑件的壁厚一般为1~4mm为宜。此塑件壁厚为2mm。另外,塑件内壁有凸台,需要考虑利用专门的成型顶杆成型。

2 模具设计

模具结构见图2。该结构适用于内壁单方向有凸台(或凹槽)的制件成型模具。制件的凸台利用顶杆成型,不必另设置抽芯机构。成型顶杆与顶出杆同时将制品顶出主型芯。由于浇口流道的收缩和移模架的运动冲击,制品便可自动脱落或用手取出。必须注意的是,顶出杆与制品的间距需大于凸台(或凹槽)的高度。

2.1 注射机的选择及各项参数的校核

综合考虑塑件的质量、投影面积、几何形状、制品精度、生产批量等因素,选用螺杆式注射机,型号为SZ-100/630,有关参数见表1。

表1 SZ-100/630注射机的各项参数

(1)最大注射量的校核

注射机的理论注射量为100cm3,而注射模一次成型需要的熔料量约67cm3,在注射机理论注射量的10%~80%范围内,满足注射要求。

(2)注射压力的校核

ABS所需注射压力为60MPa~100MPa,小于所选注射机的注射压力164.5MPa,所选注射机的注射压力符合要求。

(3)锁模力的校核

注射成型时,模具所需的锁模力与塑件在竖直分型面上的投影面积有关。为了可靠地锁模,不使成型过程中出现溢漏现象,应使塑料熔体对型腔的成型压力与塑件和浇注系统在分型面上的投影面积之和的乘积小于注射机额定锁模力[3]。

式中:A1为每个塑件在分型面上的投影面积,mm2;A2为浇注系统在分型面上的投影面积,mm2;n为型腔数量;P为型腔压力,MPa;F为锁模力,N。

因为系点浇口浇注系统,浇注系统投影面积A2≈0。已知注射压力P0=164.5MPa,实际的模具型腔及流道塑料熔体的平均压力P=kP0(k为损耗系数,取值范围为1/3~1/4),则P=54.67 MPa。经计算nA1×P=345.6kN,所选注射机锁模力为630kN,符合锁模力要求。

(4)模具闭合高度的校核

各种规格的注射机可安装模具的最大厚度和最小厚度一般都有限制,所设计的模具闭合高度必须在最大厚度和最小厚度之间[4]。本设计中模具闭合高度为160mm,所选注射机允许的模具最大厚度为300mm,最小厚度为150mm,符合要求。

2.2 成型零件的设计

成型尺寸包括凹模(型腔)与凸模(型芯)径向尺寸、型腔深度或型芯高度等。工作尺寸确定除了根据塑件的尺寸及精度要求外,还必须考虑下列影响塑件尺寸精度的因素[5]:

(1)成型零件的制造公差δZ

一般取塑件公差Δ的1/3~1/6,对中小型塑件,取δZ=Δ/3;对大型塑件,取δZ<Δ/3。

(2)成型零件的磨损量δC

成型零件的最大磨损量对中小型塑件模具,取δC=Δ/6;对大型塑件模具,取δC<Δ/6。

(3)成型收缩率S

成型收缩率随塑件结构与形状,如塑件壁厚、有无嵌件等的影响而变化。一般计算收缩率取其平均值,即SCP=(Smax+Smin)/2。本设计中塑件材料为ABS。查得ABS的收缩率为0.3%~0.8%,所以平均收缩率SCP=0.55%。

图2 模具结构

考虑到模具制造条件和塑件的实际要求,成型零件的公差等级取MT 6级。

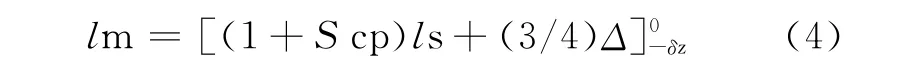

成型零件的工作尺寸可按公式(2)~(5)计算:

(1)型腔径向尺寸

式中:LM为型腔径向尺寸,mm;LS为塑件外形尺寸,mm;SCP为塑件平均收缩率;x为修正系数,一般为1/2~3/4,对中小型塑件,取3/4;Δ为塑件公差,mm;δZ为成型零件制造公差,mm。

(2)型腔深度

式中:HM为型腔深度,mm;HS为塑件高度基本尺寸,mm;SCP为塑件平均收缩率;x′为修正系数,一般为1/2~2/3,对中小型塑件,取2/3;Δ为塑件公差,mm;δZ为成型零件制造公差,mm。

(3)型芯径向尺寸

式中:lm为型芯径向尺寸,mm;ls为塑件内形基本尺寸,mm;SCP为塑件平均收缩率;Δ为塑件公差,mm;δZ为成型零件制造公差,mm。

(4)型芯高度

式中:hm为型芯高度,mm;hs为塑件孔深基本尺寸,mm;SCP为塑件平均收缩率;Δ为塑件公差,mm;δZ为成型零件制造公差,mm。

2.3 浇注系统的设计

浇注系统是指熔体从注射机喷嘴射出后到达型腔之前在模具内流经的通道。该模具采用普通流道浇注系统。普通流道浇注系统一般由主流道、分流道、浇口和冷料穴等四部分组成。

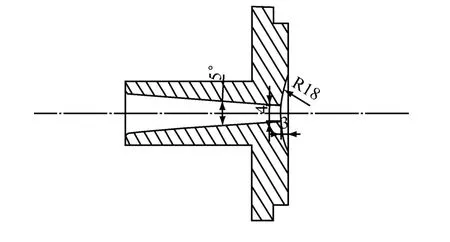

(1)主流道的设计

主流道是指从喷嘴口起到分流道入口处的一段,是连接注射机喷嘴与分流道或型腔的流动通道,与注射机喷嘴一般在同一轴线上,料流方向不改变。断面形状为圆形。经查手册[6],主流道的设计,如图3所示。

图3 主流道

在本设计中对主流道的设计如下:锥角 5°;主流道进料口处的球面半径 18mm;凹入深度3mm;进口处直径 4mm;主流道长度 68mm。

(2)分流道的设计

分流道的布置取决于型腔的布局,两者相互影响。该模具为一模两腔,采用平衡式布置。平衡式布置要求从主流道至各个型腔的分流道,其长度、形状、断面尺寸等都必须对应相等,达到各个型腔的热平衡和塑料容量平衡。因此,各个型腔的浇口尺寸也可以相同,达到各个型腔均衡地进料。

(3)浇口的设计

浇口是连接分流道与型腔之间的一段细流道,它是浇注系统的关键部分。浇口的形状、数量、尺寸和位置等对塑件质量影响很大。浇口的主要作用:型腔充满后,熔体在浇口处首先凝结,防止其倒流;易于切除浇口凝料;对于多型腔的模具,用以平衡进料。本模具设计采用一模两腔的形式,根据其特点设有分流道,采用点浇口。

(4)冷料井和拉料杆的设计

冷料井是为了除去料流中的前锋冷料而设置的。冷料井中常设有拉料结构,以便开模时将主流道凝料拉出。本设计采用带Z形头拉料杆的冷料井,这种冷料井适合于弹性较好的塑料。本设计中,由于为一模两腔点浇口式结构,拉料杆的主要作用是开模时拉住凝料,使点浇口断开,凝料与制件分离,所以设计为流道拉料杆,固定在前顶板上。

2.4 脱模机构

在注射成型的每一循环中,塑件必须由模具型腔中脱出,脱出塑件的机构称为脱模机构或顶出机构。本设计采用顶杆脱模机构,一般用于脱模力较小的腔类塑件。成型顶杆与顶出杆同时将制品顶出主型芯,由于浇口流道的收缩和移模架的运动冲击,制品便可自动脱落或用手取出。

在脱模力计算中,λ=l/t>10的为薄壁制件。式中:l为制品尺寸,mm;t为制品壁厚,mm。

对于本设计的制品,按薄壁件由于收缩给型芯的单位正压力P计算公式进行计算:

P= (E×ε×t×cos a)/[(1-μ)rcp] (6)式中:E为塑料拉伸弹性模量,MPa;ε为塑料收缩率;μ为塑料泊松比;a为型芯的角度;r cp为塑件平均尺寸,mm;t为塑件壁厚,mm。

在本设计中查资料得到:E=1 910MPa~1 980MPa,取1 980MPa;ε=0.004~0.007,取0.007;μ=0.3;a=0°;rcp=80mm;t=2mm。将以上数据代入公式(6)中得到:P=0.495MPa。

因为制件的内表面积S为6084mm2,所以脱模力

F=P×S=3kN。本设计所选的注射机提供的开模力F′为46kN,F′>F,符合要求。

3 结束语

本文设计了多用工作灯后盖注射模。其特点是利用成型顶杆成型制件的凸台,不必另外设置抽芯机构,从而简化了模具结构。该模具结构合理﹑操作简单,能保证塑件的外观和内在质量。在生产中,合理设计和调整注射成型工艺,可以得到符合要求的合格制品。

[1] 徐勇军,吴东明.数码相机后盖注射模设计[J].工程塑料应用,2009,37(6):61-63.

[2] 刘硕.塑料后盖注射模设计[J].模具制造,2008(11):58-60.

[3] 申开智.塑料模具设计与制造[M].北京:化学工业出版社,2006:13-14.

[4] 北京化工大学,华南理工大学.塑料机械设计[M].2版.北京:中国轻工业出版社,1998:310-312.

[5] 张容清.模具设计与制造[M].北京:高等教育出版社,2003:55-59.

[6] 许发樾.实用模具设计与制造手册[M].北京:机械工业出版社,2001:192-199.