基于Trio运动控制器的框架绕栅机数字控制系统设计*

胡细东 陈益林 郑 英

(张家界航空工业职业技术学院,湖南张家界 427000)

栅极是电子管的核心零件,框架绕柵机是生产电子管栅极的专用设备。电子管从诞生至今已逾百年之久,虽然随着晶体管技术的不断发展,电子管的使用领域逐渐缩小,但他依然有晶体管不可取代的尊贵地位,如在音响设备、大型发射台、微波炉、太空卫星高频发射机及医疗设备上都有广泛的应用,尤其在音响领域,由于采用电子管功放的音响音色温顺柔和、音乐韵味浓郁,使人百听不厌,使得电子管的国内外需求越来越大。我国从上世纪四五十年代开始试制各种电子管,一度成为电子管生产大国,但是在计划经济的模式下,采取一刀切的政策,把国产电子管工业几乎砍光。然而,随着电子管需求的增加,在世界大部分电子管企业停产之后,为数不多的几家电子管企业重新投入了生产,如今又成为电子管生产大国。国内电子管栅极的绕制大多采用老式的机械式半自动绕栅机进行绕制,由于电子管产品的多样化,需要绕制不同直径、不同长度、不同节距甚至变节距的栅丝,当这些参数变化时,必须更换几个变速箱内的交换齿轮,绕制变节距栅极时还须更换端面凸轮,操作调整相当复杂,难度高,需由非常专业的技术人员进行调整,尤其是新产品试制,周期长,成本高。机械式绕栅机齿轮传动链较长,设备工作时噪声很大,也严重影响操作工人的身体健康。

电子管事业所面临的技术问题不容乐观,屈指可数的世界几家电子管生产工厂由于产品变化困难,生产效率不高,已不能满足电子管品种多样化和数量上的需求,已严重制约了电子管的发展。数字化绕栅机是绕栅机技术发展的必然趋势。针对目前情况,一是对传统的绕栅机进行数字化改造;二是设计全新的数字控制绕栅机。不管何种方式,采用数字化控制的绕栅机在控制精度、柔性化、使用方便性、生产效率、工作环境等方面都将得到极大的提高。因此,设计了一种基于Trio运动控制器的数字式框架绕栅机。

1 数字式框架绕栅机的工作原理及系统组成

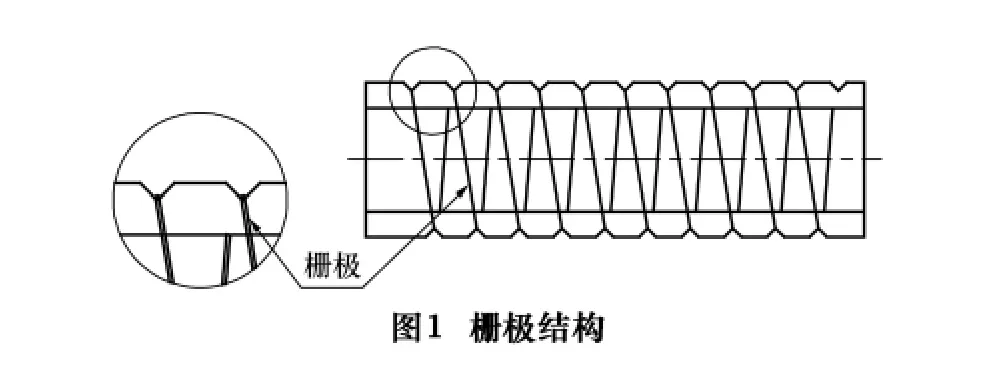

栅极如图1所示,栅丝节距的精度要求十分高,单个节距允差为±0.005 mm,平均节距允差为±0.001 mm。

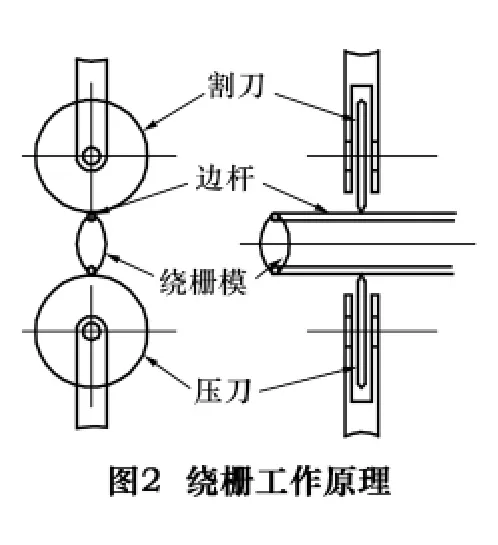

绕栅是在绕栅机上进行的,栅丝与边杆作相对旋转运动,采用机械割压方法,将栅丝和边杆牢固地连接在一起,采用边杆旋转绕制栅极的工作原理如图2所示。

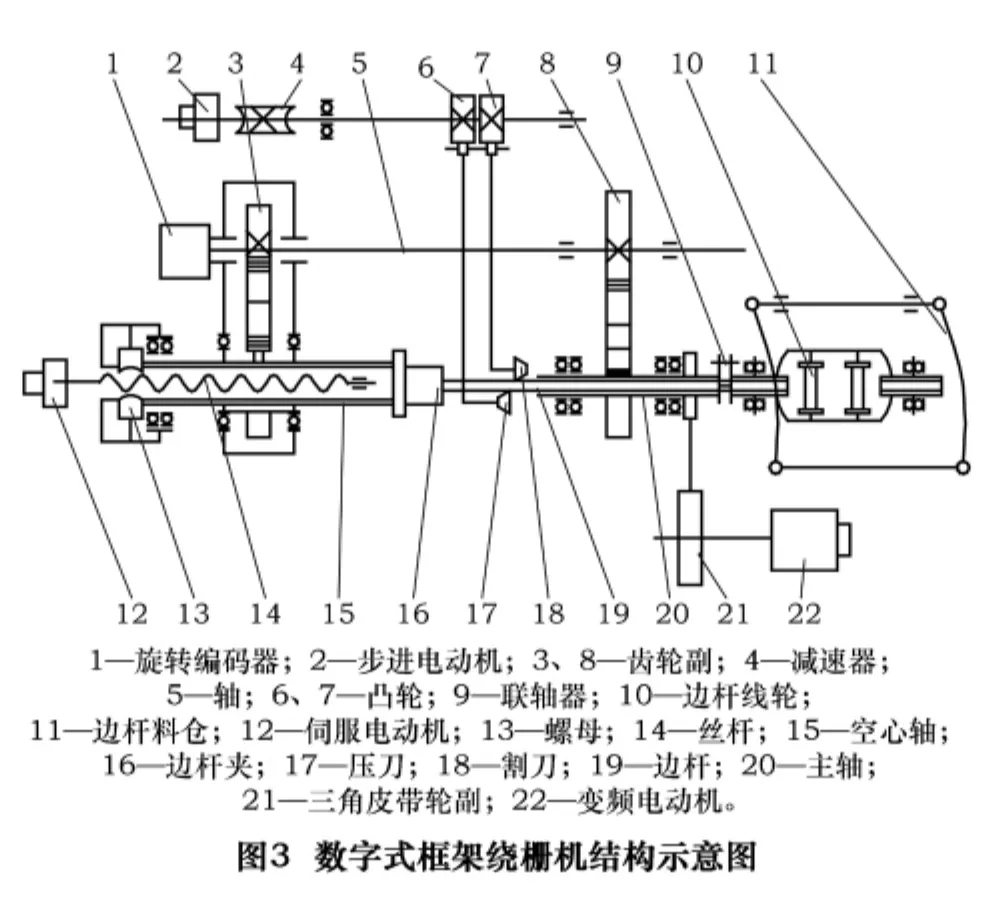

数字式框架绕栅机结构示意图如图3所示。其传动系统主要有3个运动:车头主轴及边杆线轮的旋转运动,边杆引进及旋转运动,割、压刀运动。其基本工作原理是:

(1)变频电动机22通过三角皮带轮副21带动车头主轴20做旋转运动,而边杆线轮10通过联轴器9与车头主轴联接并一道旋转;通过改变车头主轴的旋转速度可改变栅极的绕制速度,从而改变生产率。车头主轴的变速采用变频电动机进行调速,车头主轴速度由装在轴5上的旋转编码器1来检测;

(2)车头主轴的旋转运动通过齿轮副8、轴5、齿轮副3带动空心轴15做等速旋转运动,边杆经空心轴前端的边杆夹也与车头主轴做等速同向旋转运动;伺服电动机12通过丝杆14、螺母13使与之相联的空心轴和边杆夹16一起做轴向引进运动,也就使得边杆19做轴向引进运动,边杆引进及旋转运动的传动关系保证栅丝节距。

(3)绕丝时割刀轮先在边杆19上割出一条螺旋槽,然后通过压刀轮把丝压进槽中,栅丝和边杆一起形成栅极。为提高效率,一般需多个栅极一次进行绕制,两栅极之间的边杆不需进行割槽,栅丝处于自由状态,进行割槽及压丝的部分称之为压圈,栅丝处于自由状态的部分称之为空圈;割刀18、压刀17运动由步进电动机2经减速器4带动控制割、压刀运动的凸轮6、7旋转,凸轮转一圈,绕成一个栅极(包括空圈和压圈)。

2 控制系统设计

2.1 系统组成及工作原理

数字式框架绕栅机控制系统的关键在于控制边杆引进与旋转运动的螺旋传动关系,以确保栅丝节距的准确性,同时还需保证绕丝时,割轮与压轮的协调运动,以保证割、压凸轮转一圈完成一个栅极的绕制。控制系统组成框图如图4所示。

(1)运动控制卡采用翠欧公司的数字运动控制卡Euro205x,该控制卡可以控制1~4个轴的伺服或步进,或者是两者的任意组合。Euro205x是一款功能强大但十分经济的控制卡,该运动控制卡支持由上位计算机配置和编写的多任务程序,满足客户对多任务工程的需要,其链接程序可以方便地实现螺旋运动要求;控制卡可独立脱机运行,不需要配置计算机,节约了成本;具有32-bit的位置计数,控制精度高;Euro205x本体具有16个内置的24 V开关量输入口和8个内置的输出口,这些开关量可以根据实际需要用于连接控制器的限位信号、原点信号及一些反馈信号;Euro205x有两个内置的RS-232串口和一个RS485口,可以把RS232和RS485中的一个串口设定为MODBUS协议,用来与PLC或触摸屏(HMI)进行通讯连接。此运动控制卡完全满足控制系统的要求。

(2)车头主轴电动机采用YP系列变频电动机,由台安科技E2-2P5-H1F变频驱动器驱动。由于不需经常变速,为简化控制系统结构,车头主轴的速度控制不通过运动控制卡,而是由变频器的控制面板来调节速度。车头主轴的转角与速度由安装在轴5上的车头主轴旋转编码器NEMICON OVW2-26-2MD完成检测,作为边杆引进和割、压刀运动的基准信号。

(3)边杆引进运动采用松下MHMDD022P1U伺服电机驱动,并通过编码器按一定的速度与精度跟踪车头主轴的旋转运动,完成绕丝的螺旋运动轨迹。伺服驱动器为MADDT120700,伺服电动机编码器反馈信号接入伺服驱动器,在驱动器内部形成闭环控制,以提高控制的精度及控制平稳性。

(4)割、压刀运动采用步进电动机57BYGH301驱动,步进驱动器为SH-2024B2。割、压刀运动通过编码器与边杆引进运动相链接,实现两者运动的协调。

(5)人机界面采用威纶MT-500触摸屏,完成参数设置、运行控制、系统调整、状态显示等功能。开关量控制完成系统的启动、停止、安全保护等功能。

2.2 软件设计

软件设计包括系统控制软件设计和人机界面软件设计。

2.2.1 系统控制软件

Euro205x的运动控制程序采用Trio BASIC多任务语言编制。通过运行在PC机上的Motion Perfect软件将编制好的运动控制程序下载到Euro205x内即可脱机运行。用户程序运行时,称为一个“任务”或一个“进程”,任务具有不同的优先级,Euro205x可以同时运行五个任务,其中5、4为高优先级,主要用于要在每个伺服周期都要进行处理的任务、具有大量的运算和处理的任务以及任务启动后程序执行速度基本不变的任务。1、2、3为低优先级任务,程序执行速度会随任务的增加而降低。系统为每个任务分配一定的时间运行,Euro205x分配任务时间策略是:伺服周期缺省值是1 ms,该周期在内部被分成3个时间片,每个时间片为1/3 ms,分别在内部处理伺服功能、通信和“内务处理”,在每个时间片内剩余的时间被用于运行用户程序。该系统设置3个任务,任务7用于处理急停、保护门锁、复位等安全保护任务,任务6用于运动控制及绕栅机逻辑控制任务,任务4用于处理绕栅机参数调整、状态显示及调试等任务。

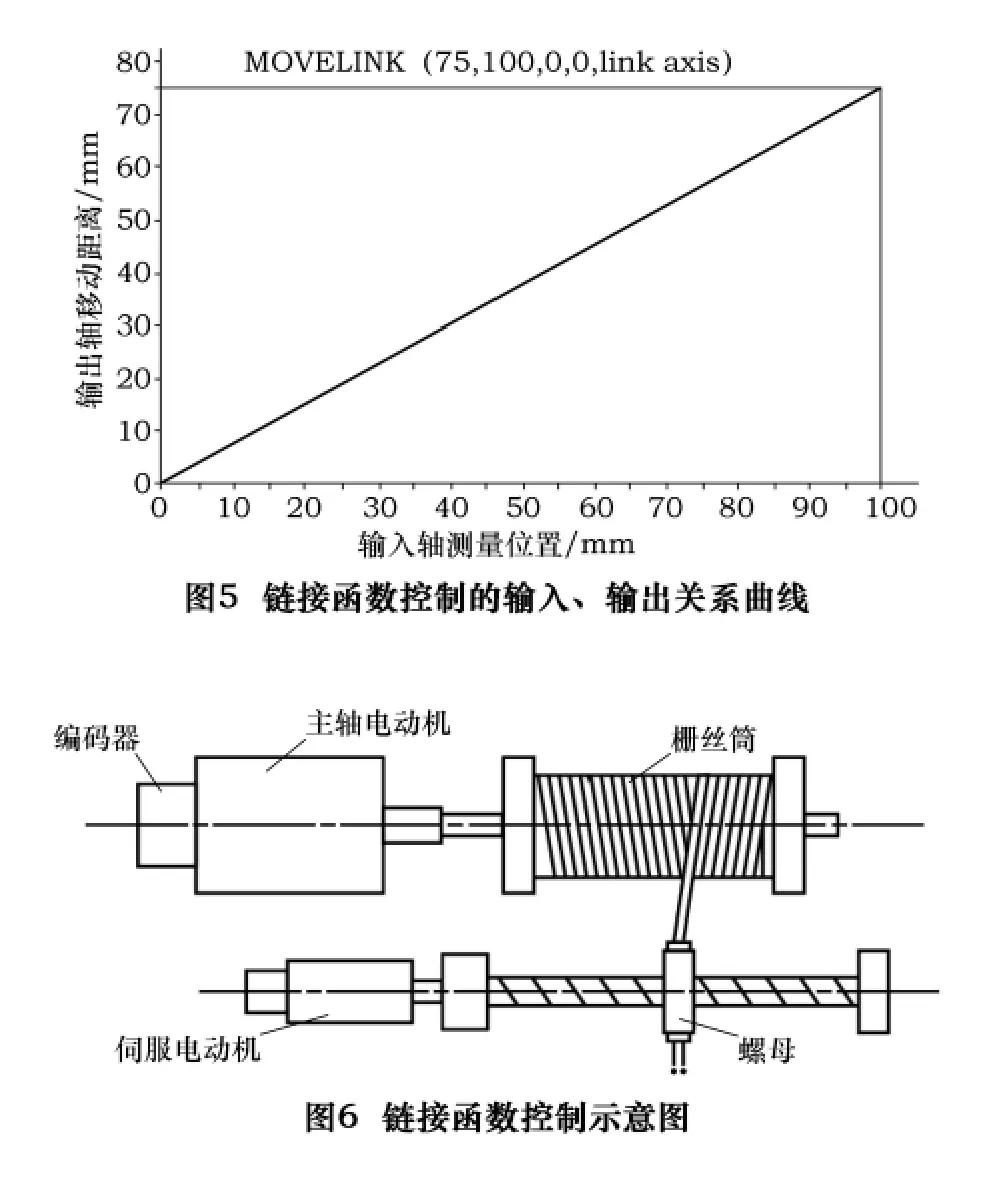

在任务6中,为保证绕丝的精度及割、压刀的协调运动,在程序设计中采用电子齿轮函数MOVELINK来实现。MOVELINK指令通过软件电子齿轮与链接轴的测量位置建立链接,从而在基本轴产生任意模式的运动,即基本轴跟根据运动关系踪链接轴。图5为由电子齿轮函数控制的输入与输出关系曲线。从图可以看出,通过改变相关参数能实现不同的输入与输出的关系,几个链接函数可以叠加,产生更为复杂的输入输出关系曲线,如绕制变节距栅极时只要在定节距的基础上附加一个MOVELINK函数,这样大大地简化了系统结构及编程。而输入与输出关系的变化可以直接控制图6中的滚珠丝杠螺母副的螺母相对边杆的直线运动速度,从而满足栅极不同节距甚至变节距的绕制要求。在程序中,绕丝运动轴及割、压刀运动都与车头主轴编码器检测的主轴运动相链接,采用3个链接函数来实现:

其中BASE(0)指定输出轴为边杆的引进运动,BASE(1)指定输出轴为割、压刀凸轮旋转运动,MOVELINK函数1中参数“VR(1)”为编码器反馈的主轴转速,参数“VR(2)”为边杆移动的距离,参数“3”为链结轴即主轴(由编码器反馈来代替),此函数保证定节距的关系;MOVELINK函数2中参数“VR(3)”为边杆附加移动的距离,与函数1叠加保证变节距的关系;函数3中参数“VR(4)”为割、压刀凸轮的旋转速度,函数保证凸轮转一圈绕制一个栅极。

这种位置跟踪编程方式可以确保栅丝的单个节距和平均节距的精度,方便地实现节距的变化及变节距的栅极的绕制,这样做还有一个优点就是,当断丝后可通过手动转动主轴绕丝后再自动绕丝,可减少昂贵的栅丝及边杆的浪费。

2.2.2 人机界面设计

人机界面采用EB500组态软件进行设计,EB500提供的多种控制器件库、图形控件、功能控件,可以组态出各种动态功能和控制功能,以及实现故障的可视化,界面整洁、美观,操作简单、方便。

触摸屏通过RS485接口与运动控制卡实现双向通讯。通讯内容包括绕丝参数的设置、绕栅机运动控制、运动状态显示、报警状态显示等内容。图7为人机界面。

3 结语

本项目主要研制具有适应多品种开发生产、控制精确度高、良好的控制平稳性、操作简便、劳动强度低、生产效率高的绕栅机数字控制系统。该系统采用伺服电动机和步进电动机来实现栅极绕制运动,通过数字运动控制卡进行控制,因而栅丝节距调整可直接通过触摸屏改变参数就可以很方便地实现,也可很方便实现变节距栅极的绕制,能大大缩短调整时间,降低调整工人的劳动强度和技术要求,不需要配备专业的调整技术人员,同时大大地缩短了新产品的投放时间和投放成本;由于采用数字控制,缩短了传动链,提高了传动精度,易于保证栅丝节距精度;设备噪声大大降低,改善了工人的劳动环境;系统所有参数及过程控制由软件来实现,使得操作更简单,维护更方便。设备已投入生产使用,取得了良好的经济效益。

[1]王莉娟,尤波,许家忠.基于Trio运动控制器的缠绕机控制系统设计[J].哈尔滨理工大学学报,2007,12(6):14-16.

[2]郭建锋,王满利,王成硕.基于TRIO运动控制器的瓦楞纸板横切机控制系统设计[J].自动化技术与应用,2010,29(8):5-12.

[3]Trio Motion Technology Ltd..Trio技术手册[Z].上海:TrioMotion Technology Ltd.,2006.

[4]张建飞.基于Trio运动控制平台的三棱形内外圆磨削系统设计与实现[D].重庆:重庆大学,2007.

[5]文怀兴,柳建华,白路,等.基于Trio运动控制器的直角坐标机器人控制系统[J].轻工机械,2009,27(3):50-53.

[6]何远毫.Trio运动控制器在数控水火弯板机上的应用[J].广船科技,2009(4):29-32.

[7]文怀兴,雷晓丽.采用Trio运动控制器的搬运机器人控制系统研究[J].现代制造工程,2011(4):38-41.

[8]陈志育.基于PC+NC结构的数控系统的研究与开发[J].组合机床与自动化加工技术,2007(4):60-63.

[9]WeinView公司.EasyBuilder 500技术手册[Z].深圳:WeinView公司,2005.

[10]张生芳,毛俊峰,田轩,等.基于Trio的车身焊接定位机器人控制系统研究[J].制造技术与机床,2011(6):175-178.