引带焊接技术在可逆冷轧生产中的应用

任来锁,柏 永,吕圣才,燕照顺

(山东泰山钢铁集团冷轧部,山东莱芜271100)

1 引言

常见的冷轧机结构形式有连轧机和可逆轧机两种,可逆轧机也包括单机可逆和双机可逆两种,其中单机可逆冷轧机以设备投资少、占地面积小、生产组织灵活等特点深受中小企业青睐,而且在当今的冷轧生产线中占据着相当大的比例,与连轧机相比,可逆冷轧机由于在生产过程中,头尾各有一段带钢和钢卷内3圈带钢无法轧制及需要多道次往复轧制而造成成材率低、效率低。因此,如何提高可逆冷轧机的成材率,降低其制造成本成一直是各可逆冷轧企业比较关心和积极探索的问题。

泰钢集团冷轧部现有950机组和1700机组两条产线,其基本的工艺流程和设备配置是:推拉式酸洗→单机六辊可逆冷轧→罩式退火→四辊平整→拉矫→重卷纵切→包装入库。泰钢冷轧部多工序、可逆轧制的特点使得机组的成材率较低,自2012年起,在酸洗和轧制两工序引入引带焊接技术,取得了显著的成效。

2 酸洗和轧制工序引带焊接技术

参考不锈钢引带焊接工艺[1-2],根据泰钢冷轧设备布置特点和工序生产节奏,应用了双工序引带焊接技术,以此来提高冷轧钢带的成材率。在酸洗工序,即推拉式酸洗机组焊接一段引带当作带头卷入卷芯,该引带在轧制工序变成轧制卷的卷尾,在轧制工序,即可逆冷轧机焊接一段引带当作轧制卷的带头。

2.1 酸洗工序引带焊接技术

在酸洗工序的引带焊接辅助装置主要由准备站(酸洗线原有)、焊接平台和辅助托辊等构成,如图1所示,该引带焊接装置已申请并获得国家专利( 201020242273.4)。

引带焊接操作过程是:钢卷首先在准备站完成拆除困带、开头、矫直带头、切头或切角等操作,然后矫直处理后的带头通过人工控制停留带头位置,待带头与辅助托辊组上的引带相搭接后带头停止,利用人工进行人工焊接引带,焊后再通过地辊装置将钢卷重新卷取,最后经上料小车上卷将带有引带的钢卷在酸洗线上开卷、穿带、生产,这个引带作为酸洗卷带头卷入钢卷卷芯。

图1 酸洗工序引带焊接装置图

2.2 轧制工序引带焊接技术

轧制工序的引带焊接辅助装置主要由开卷机(轧制线的开卷机)、转向夹送辊、焊接平台、龙门吊钳和辅助托辊等构成,如图2所示。引带焊接操作过程是:钢卷首先正常上卷到开卷机上,然后通过开卷机的反向旋转,使带头进入转向夹送辊,待带头与辅助托辊上的引带平行搭接后,人工将两者焊接在一起,焊后转动开卷机将钢卷重新卷取,最后等待生产线的联动开卷操作,这个引带作为轧制钢卷带头卷入钢卷卷芯(此时,在酸洗焊接的引带在轧制钢卷的卷芯)。

图2 轧制工序引带焊接装置图

3 焊接操作规范及焊后生产操作注意事项

在酸洗工序,由于作业线长,且槽盖封闭而无法直接观看焊缝位置,若引带焊接质量不佳,会造成穿带困难或穿带中引带开焊等事故。在轧制工序,虽然焊缝位置观察比较方便,但若引带焊接质量不佳,在大张力操作下会造成穿戴跑偏、轧制中焊缝开裂等事故而影响生产节奏或严重损伤设备。因此,无论是酸洗工序还是轧制工序,引带的焊接质量是至关重要的,为此必须正确确定和遵循合理的引带焊接规范。引带焊接规范包括:引带长度的确定、引带厚度的确定、引带宽度的确定、引带平直度和材质的确定、引带搭接量、引带焊接方式、焊接质量等内容。

3.1 引带焊接操作规范

3.1.1 引带长度的确定

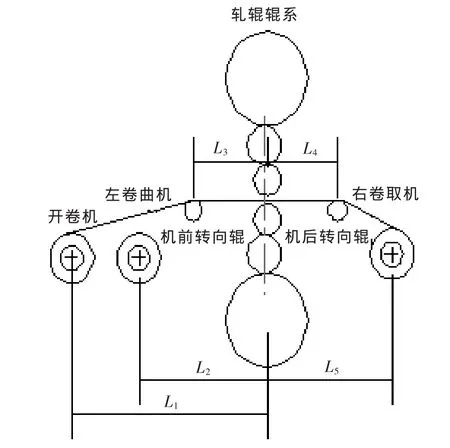

现以泰钢冷轧部1700 mm可逆冷轧机(见图3)为例,说明引带长度的确定方法。

图3 单机可逆冷轧机设备布置示意图

开卷机卷筒直径为Φ610 mm,开卷机距离主轧机的间距为L1=12.11 m,左卷取机距离主机的间距为L2=5.96 m,机前转向辊距离主机的间距为L3=4.14 m,机后转向辊距离主机的间距为L4=4.835 m,右卷取机距离主机的间距为L5=6.535 m。在实际操作时,由于引带采用人工搭接焊接,焊缝高度突起较大,所以要求焊缝位置一般不得越过转向辊(与预留板形辊位置相同),同时为了防止带头脱钳口、保持正常的张力,要求卷筒上剩余带钢圈数原则上不少于3卷。

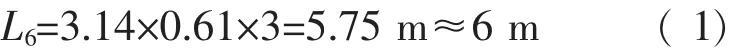

卷筒上剩余3圈钢带的长度为:

在酸洗工序焊接的引带在钢卷卷芯,甩尾后进入左卷取机卷取,故1700机组酸洗工序引带长度:

在轧制工序焊接的引带在钢卷头部,用于从开卷机上料进入右卷取机卷取,故1700机组轧制工序引带长度:

由公式( 2)、(3)可以看出,1700 机组两工序的引带长度都接近于8 m。

而对于950机组来说,开卷机卷筒直径为Φ610 mm,开卷机距离主轧机的间距为L1'=9050 mm,左卷取机距离主机的间距为L2'=4360 mm,机前转向辊距离主机的间距为L3'=2760 mm,机后转向辊距离主机的间距L4'=3190 mm,右卷取机距离主机的间距为L5'=5730 mm。

故950机组酸洗工序引带长度:

950机组轧制工序引带长度:

由公式( 4)、(5) 可以看出,950 机组两工序的引带长度都接近于7.5~8.0 m。

考虑引带开平定尺尺寸及运输方便性问题,最终确定950机组和1700机组的引带长度为7.5~8 m。

在此需要说明的是:

(1)在轧制工序轧制结束后,卸卷时要将轧制成品尾部的引带切除,该引带可能是酸洗焊接的引带,也可能是轧制工序焊接的引带(奇道次卸卷时尾部引带为酸洗引带,偶道次卸卷时尾部引带为轧制引带),剩余的另一个引带在脱脂工序或平整工序切除。

(2)在轧制工序、脱脂工序或平整工序切除掉的引带在重新开平矫直后可重新重复使用,故其长度随着重复使用次数的增多越来越短,当引带长度低于3 m时建议不再使用,或者采用两根或三根短引带焊接而成。

( 3)对于极薄带( 0.15~0.2 mm),在二次轧制时为避免在张力作用下卷芯引带对成品带材质量影响,此时在轧制工序不建议焊接引带。

3.1.2 引带厚度的确定

在酸洗工序,为避免因引带较厚或较薄造成堆钢或其他穿带事故,确保穿带的顺利,要求引带厚度尽可能与酸洗钢卷厚度(1.8~5.0 mm)一致,最薄不得低于2 mm,最后不得大于4 mm。

在轧制工序,为方便卷取机钳口夹持,并实现快速穿带,要求引带厚度也尽可能与轧制钢卷厚度(0.5~4.0 mm)一致,最薄不得低于2 mm,最厚不得大于3.5 mm。

3.1.3 引带宽度的确定

为减少溢出边粘结,确保退火装炉的顺利进行,要求焊接引带的宽度不得大于轧制或酸洗引带的宽度,但宽度也不能过窄,以防止卷取机钳口油缸夹持力不足或卷取机卷筒受力不均(长时间局部过度磨损)。

通常情况下,引带宽度B1与酸洗或轧制钢卷宽度B2的关系式为:

3.1.4 引带平整度要求

为保证卷取质量,减少卷芯卷取溢出,要求引带采用开平板材,不得有严重的镰刀弯、浪形、楔形等缺陷。泰钢冷轧部现用引带就地取材由集团公司金属加工部提供,金属加工部利用冷轧部剪切下的带头尾,通过9辊矫直机矫直、开平成引带或开平板,引带供冷轧部使用,开平板供外销。

3.1.5 引带材质及焊缝质量要求

泰钢冷轧部所用的焊接引带的材质主要有:Q195、SPHC、SPCC等材质,是冷轧部内常见的酸洗板或冷轧退火板,而非冷硬板。

可逆冷轧一般采用大张力轧制,因此焊缝强度至关重要。泰钢冷轧部在酸洗和轧制工序的引带焊接均采用人工焊接方式,不同职工焊接质量差别很大,因此除加强焊接技能培训提高焊接质量之外,我们还就引带搭接量、焊接电流、焊接方式等制定了详细的焊接规范。

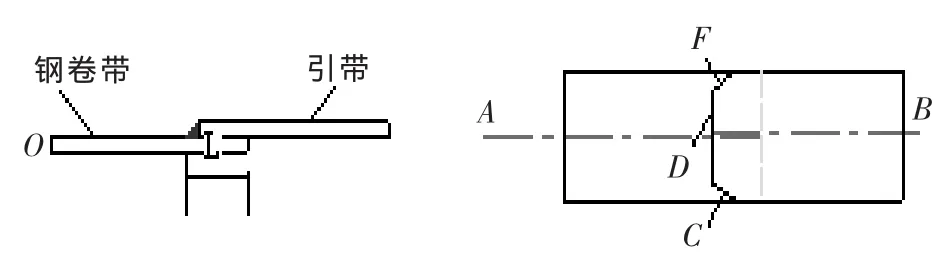

焊接示意图如图4所示,图中A代表钢卷带头;B代表引带;L代表钢带头部与引带的搭接量;E代表钢卷与引带中心线偏差;D代表横向焊缝(断续焊接或满焊);C、F代表纵向两侧焊缝(满焊)。

图4 引带焊接示意图

要求:

(1)中心线偏差E:引带中心与带钢中心要一直或平行,引带中心不得倾斜,其中心线与带钢中心线偏差控制在3 mm以内。

(2)搭接量L:2~3.5 mm厚度钢卷引带搭接量控制在40~50 mm,3.5 mm以上规格钢卷引带搭接量控制在60~80 mm。

(3)焊接采用“单面焊双面成型操作技术”,2~3.5 mm厚度钢卷采用一道焊缝(带宽方向),可断续焊接也可满焊,断续焊接总长度不得低于带宽的80%。3.5 mm以上规格钢卷采用三道焊缝,带宽方向一道,长度方向(两侧边部C、N)两道,宽度方向焊缝可断续焊接也可满焊,断续焊接总长度不得低于带宽的80%,长度方向焊缝满焊。

(4)焊后将焊渣(药皮)清理干净,以免进入酸槽或辊缝,同时检查焊缝质量,对严重缺陷补焊或打磨突出尖峰点。

(5)不同材质、厚度的钢卷,线外取样板焊接,摸索焊接电流和焊接速度等参数,然后在物检室按照GB/228-2002利用拉伸试验机检测式样的横向拉伸力,将拉伸力与材料的抗拉强度和机组卷取张力等比对,要求焊接强度与母材相当或满足机组生产要求。

3.2 焊后操作要求

在引带焊接完成后,为保证正常可靠的穿带与卷取,要求岗位工在酸洗或轧制生产中也要适当的调整操作习惯,例如:

(1)酸洗工序的引带焊缝加剧了挤干辊、张力辊等的磨损,因此我们建立了辊系档案、制定了辊系更换周期,及时检查挤干辊和张力辊状态,一旦发现挤干辊挤干效果不佳或张力辊过度磨损、带钢跑偏等问题要及时更换,或定期更换。

(2)穿带时要对中进入卷取机钳口,要求卷取机压辊压紧引带并卷实3圈后方可抬起压辊,防止卷芯溢出,保证卷芯卷取质量。

(3)焊接引带甩尾时要适当降低速度,并用张力压板或压辊等辅助压紧引带增加后张力。

4 成材率指标提升效果

提高冷轧带钢成材率的渠道和途径有很多方法[3],比如:增大原料卷重(提高单位重量)、减少各工序带头尾切除量、减少酸洗或精整切边量等。据不完全统计:每减少1 mm的切边量,成材率提高0.13%~0.26%;每减少1 m的带头尾切损量,成材率提高0.15%。但实施引带焊接技术简单易行,而且效果显著,约0.8%左右。

泰钢冷轧部对实施引带焊接前后的成材率指标进行了比对,结果见表1。

表1 焊接前后成材率比对表

从以上数据可明显看出,酸洗工序成材率指标提高0.56%~0.73%,轧制工序成材率指标提高0.2%~0.25%,950机组成材率合计提高约0.97%,1700机组成材率合计提高约0.75%,也就是说成材率指标提高接近0.8%~1.0%,效果十分显著。

5 存在问题与今后研究方向

泰钢冷轧部在提高冷轧带钢成材率上,通过实施引带焊接技术取得了很好的成绩,但也存在许多不足,主要表现在:引带自身质量参差不齐、焊接质量参差不齐、焊接速度慢、时有因焊缝开裂造成酸洗重复穿带或轧制事故,时有待生产节奏快、产量高时不焊引带现象。今后,我们将逐步采用自动焊接技术来提高焊接质量和焊接效率,在提高冷轧带钢成材率进一步研究和分析,推广和应用新的技术和工艺。

[1]张蒙.不锈钢引带焊接工艺在轧机中的应用[J].轧钢,2011,28( 6):32-34.

[2]潘纯久.二十辊轧机及高精度冷轧带钢生产[M].北京:冶金工业出版社,2003:313.

[3]李远旭.冷轧卷成材率的影响因素分析及对策 [J].轧钢,2012,28( 3):59-61.