明火加热炉钢丝铅淬火工艺的研究

曹广珍

(天津钢线钢缆集团有限公司,天津300050)

1 引言

热处理是钢丝生产过程中一个十分重要的环节。对于碳素钢丝而言,这种热处理最常用的有正火和铅淬火两种方式。铅淬火是行业内对铅浴(Patenting)处理的习惯称谓,事实上是等温退火的一种方式。铅淬火是将钢丝加热到奥氏体化温度以上,然后在铅液中等温冷却,获得的组织主要为细片状珠光体,即索氏体。铅淬火因此也被称为索氏体化处理,这种热处理方式至今仍是生产高性能碳素钢丝的传统工艺。

从装备上看,多年以来马弗炉一直都是钢丝热处理的主要炉型。近年来,随着国内装备制造水平的提高,明火加热炉及酸洗磷化连续作业线在钢丝制品热处理行业的应用也越来越广泛。和传统的马弗炉热处理作业线相比,明火加热炉作业线具有明显的优势。明火加热炉炉内气氛控制均匀,钢丝表面氧化烧损率低,热效率高,节能效果好;铅液循环冷却,温度波动小,钢丝质量稳定效果好;作业线多为收线速度单独控制,工艺可调性好,生产效率高。由于钢丝加热、铅液冷却和收线控制方式的不同,明火炉热处理工艺制定和传统的马弗炉有很大的区别,以下就明火加热炉钢丝铅淬火的热处理工艺的制定进行简要论述。

2 明火加热炉的结构特点

钢丝明火加热炉有侧加热和上加热两种加热方式,一般均采用多个燃烧器烧嘴(以下称烧嘴)、分段加热控温。上加热方式一般采用3~4个烧嘴,目前国内应用较少。侧加热是目前应用最广的一种加热方式,一般采用20~48个烧嘴在热处理炉的两侧分段平均分布,这种烧嘴的布置方式能保证炉膛温度的均匀性。不同区段的烧嘴采用不同的风气比值,既可保证不同区段的加热温度,又可使不同区段的燃烧产物分别具有氧化气氛或还原气氛,这样就降低了钢丝的氧化烧损率,提高了钢丝的表面质量。

明火加热炉中高温流动炉气直接与被加热钢丝接触,既有辐射传热,又有对流传热,热效率可高达40%以上,其D V值可达55以上。明火加热炉的燃料有油和气两种。与燃油相比,气体燃料发热值高,更易于同空气混合,燃烧完全,燃烧过程更易于实现自动控制;炉温均匀、稳定,加热质量高,工作环境更好。

3 钢丝加热温度和加热时间的确定

传统的马弗炉通过马弗砖间接传热,热效率比较低,加热炉温实际控制在950~1150℃之间。明火炉通过火焰和烟气的循环流动对钢丝直接加热,热效率要远高于马弗炉。因此对于明火炉来说,采用相对较低的温度即可满足钢丝的加热要求。

3.1 影响钢丝加热温度和时间的因素

钢丝在被加热过程中,炉中燃料不断地燃烧补充,加热温度相对稳定,因此可以视加热炉为一个稳定的热源,钢丝在运行过程中不断吸热,并通过传导向内部扩散,使得钢丝内外部温度得到平衡。根据物体的吸热理论计算公式可知,钢丝在被加热过程中需要吸收的热量为:

式中:Q为钢丝达到工艺线温所需吸收的最少热量,J;CP为钢的平均比热容,k J/( k g·℃); m为钢丝的质量,k g;ΔT为线温和环境温度之差,℃;d为钢丝直径,mm;TW为工艺要求的线温,℃;TA为环境温度,℃;ρ为钢的密度,取常数值7.85,k g/c m3;L为钢丝长度,m;π为圆周率,取值3.1416。

从公式(1)中可以看出,在环境温度一定的情况下,钢丝需要吸收的热量和工艺要求的线温、钢的比热容CP、钢丝直径d和长度L有关。

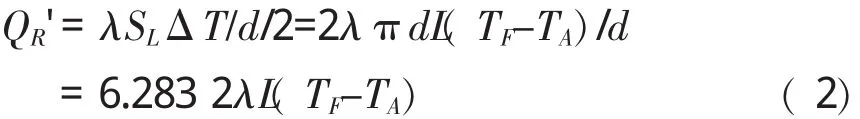

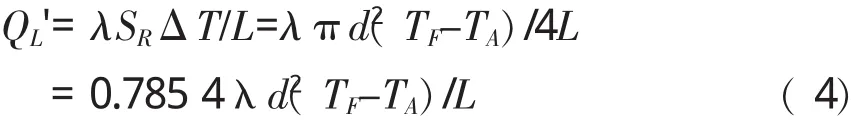

钢丝在炉中运动受热过程中,需要将热量通过径向和长度方向进行内部传导,使得钢丝内外和长度方向温度达到平衡。由傅立叶热力定律可知,钢丝沿半径方向的导热速率如下:

钢丝沿半径方向传导热量为:

钢丝沿长度方向的导热速率为:

钢丝沿长度方向传导热量为:

式中:QR'为钢丝沿半径方向导热速率,W;QR为钢丝沿半径方向传导的热量,J;λ为钢的热导率,W/( m·K);SL为钢丝的表面积 ,mm2;TF为加热温度,℃;t为加热时间,s;QL'为钢丝沿长度方向导热速率,W;QL为钢丝沿长度方向传导热量,J。

从理论上计算,要使钢丝达到工艺线温的最少热量为:Q=QR+QL,从公式(2)和公式(4)可以看出,QR'要远大于QL',即钢丝沿半径方向的导热率远大于长度方向的导热率。因此,在设计加热温度和加热时间时可以忽略长度方向的导热影响,即Q≈QR。

3.1.1 钢丝直径的影响

从公式(1)可以看出,钢丝直径平方和钢丝所需吸收的热量成正比例关系。钢丝直径是影响加热温度和加热时间的最重要的一个因素。随着钢丝直径的增加,钢丝所需吸收的热量Q成倍增加。从公式(3)可以分析出,对于直径较粗的钢丝在热处理时,应提高加热温度TF,增大导热速率QR',或延长加热时间t。

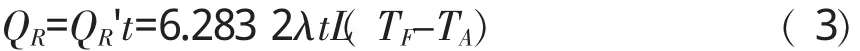

3.1.2 含碳量的影响

随着含碳量的增高,钢的比热容略有降低,热导率略有升高。图1所示为900℃时比热容随含碳量变化的趋势。随着含碳量的增加,钢丝达到工艺温度所需吸收的热量Q减少,导热速度加快QR'。因此,对含碳量较低的中低碳钢进行热处理时,可以适当地提高加热温度TF或延长加热时间t。

图1 900℃时比热容随含碳量变化的趋势

3.1.3 硅和锰的影响

从公式(3)可知,在所需热量Q一定的情况下,加热温度TF升高,加热时间t降低;反之亦然。因此,对于同一部明火加热炉来说,就可以通过调整加热温度和加热时间,同时生产不同规格的产品。但是对于大生产来说,加热炉炉温的不断调整变化会造成生产效率的降低,同时导致热处理后钢丝性能不稳定。因此,对于同一部明火加热炉可以采用相对固定的加热温度,根据所处理钢丝直径的不同和化学成分的变化,应采用不同的D V值,使加热时间差异化,这样就能够实现多品种钢丝同时在线生产。对于直径差别较大及成分差别较大的钢丝,由于所需吸收热量差别很大,应采用不同的加热温度和加热时间,可以在不同的批次生产或采用不同的明火加热炉生产。

3.2 钢丝加热温度的确定

钢丝在明火炉中运行加热过程中一般包括预热、加热和保温3个阶段。通常侧加热的明火加热炉没有特殊的预热区,一般是在钢丝进入明火炉到加热段2~3m的区域,依靠加热段火焰和烟气热流的循环辐射将钢丝预热。钢丝的加热段一般有3~4个分区,加热段的前几个分区为加热区,最后一个分区即出口加热区为保温区。明火加热炉出口的温度即我们通常所说的线温是热处理控制的最关键的一个参数,出口加热区的加热温度通常和实际线温相近。

3.2.1 线温的确定

由于钢丝是在运动过程中受热,为提高生产效率,缩短钢丝的在炉加热时间,需要很大过热度,一般钢丝的线温都需要控制在其奥氏体转变温度A c 3或A c m100℃以上。

对于钢丝铅淬火线温的计算公式有很多,但有些和实际生产差异较大。由于直径的影响对钢丝的加热效果影响很大,细钢丝很容易“烧透”,而粗钢丝需要更高的温度来“烧透”。因此,笔者认为不同直径的碳素钢丝的线温,应采用不同的公式来计算。对于含碳量为0.40%~0.75%的碳素钢丝,对铅淬火线温的经验公式做如下修正:

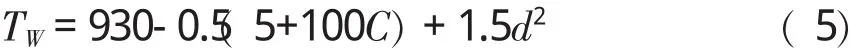

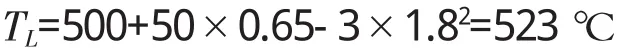

对于直径d≥1.5 m m的钢丝,线温计算公式为:

对于直径d<1.5m m的钢丝,线温计算公式如下:

式中:C为钢丝的含碳量,%。

表1 不同直径和含碳量钢丝铅淬火线温参考值

表1所列出的是根据公式(5)、(6)计算出的钢丝铅淬火线温值。从表中可以看出,对于直径和含碳量相近的钢丝,其线温差异不是很大,因此可以采用相同的炉温加热,通过采用不同的加热时间来控制其奥氏体化均匀程度,从而实现多品种钢丝同时在线热处理,可有效提高生产效率。

3.2.2 加热炉温的确定

明火加热炉多为分段加热的方式,一般分为3~4个加热区。对于铅淬火的钢丝,在进入加热炉后需要能够快速达到奥氏体化温度,从而缩短钢丝的在炉时间,因此明火加热炉的炉温设置都是入口最高,出口最低。出口区的加热炉温一般采用和线温相同或略高的温度,而对于入口区的加热炉温,没有可以借鉴的经验公式,每个厂家的加热炉状况不同,控制也不尽相同。

笔者认为,对于入口的加热炉温不宜采用过高的温度,否则会加剧钢丝表面的脱碳倾向,因此推荐明火炉入口区炉温计算公式如下:

式中:TFI为入口区加热炉温;TF0为出口区加热炉温。

例:某厂钢丝明火加热炉有效加热长度为18m,有4个加热区,根据所处理的钢丝品种,其出口区温度设置为900℃,则根据公式(7)计算入口区加热温度为:

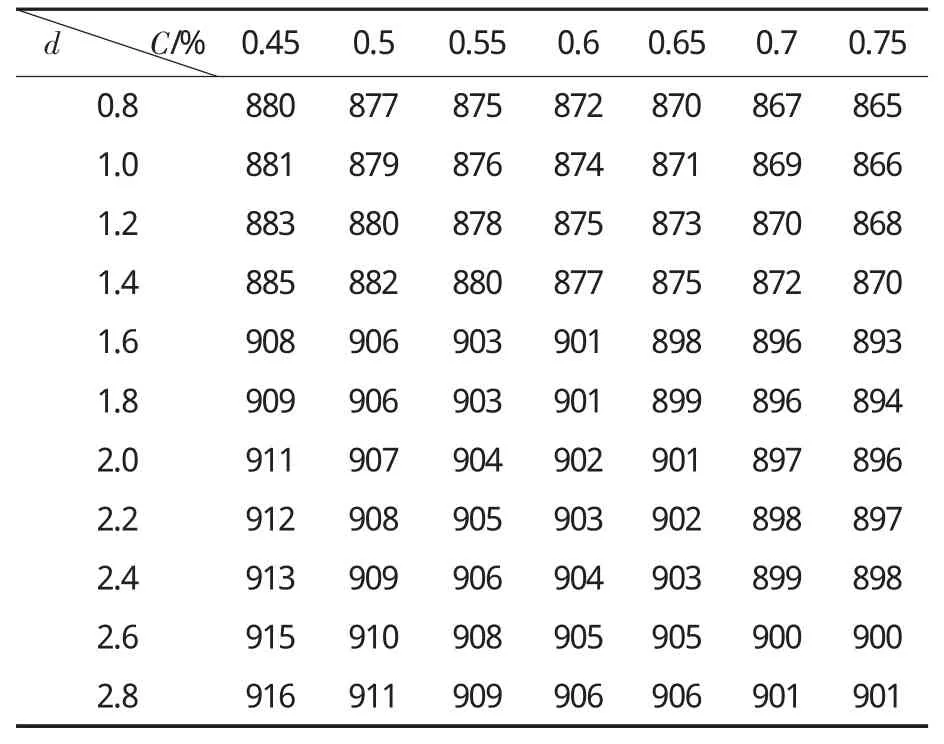

其加热工艺可以设置如表2所示。

表2 加热工艺设置

3.3 钢丝在炉加热时间的确定

在炉时间是指钢丝在明火炉中被加热过程中在炉长有效长度内所运行的时间,是加热时间和保温时间之和。前面我们已经从热量方面讨论过,对加热时间影响的主要因素是钢丝直径、含碳量和硅锰含量。但是在奥氏体均匀化过程中,随着含碳量的增加,钢中碳化物溶解到奥氏体中时间相应要需要更多的时间,使得奥氏体均匀化过程变缓。因此,总体上来说,对于相同直径的钢丝,随着含碳量的增加,钢丝在炉时间需要相应延长。硅锰的作用和碳相近,由于碳素钢丝中硅的含量相对处于较低的水平,因此可以忽略其影响。对于锰含量超过0.6%的碳素钢丝,每0.3%的锰相当于0.1%碳的作用。

和马弗炉相比,明火加热炉的热效率大大提高,钢丝在炉加热时间可以缩短将近一半的时间,其D V值可以达到65以上。对于明火炉的在炉加热时间,有关的经验公式不多。笔者推荐经验公式如下:

式中:τ为钢丝在炉加热时间,s。

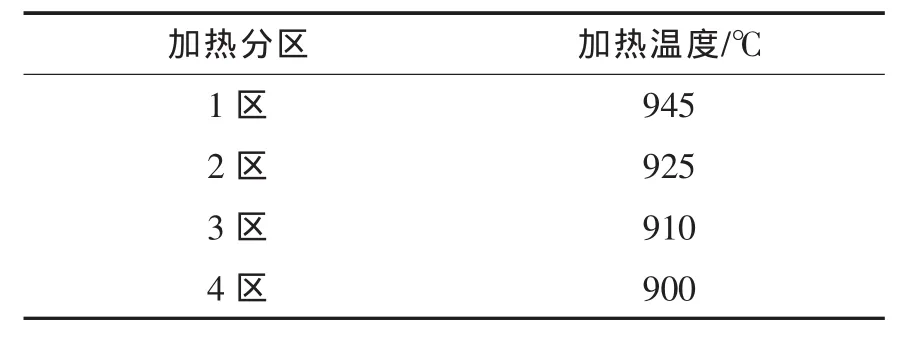

例:对于上例明火加热炉中,直径1.8m m的65号钢钢丝的线温为900℃,按公式(8)计算在炉加热时间为:

这里钢丝的含碳量取65号钢的上限值。

4 铅温和钢丝在铅时间的确定

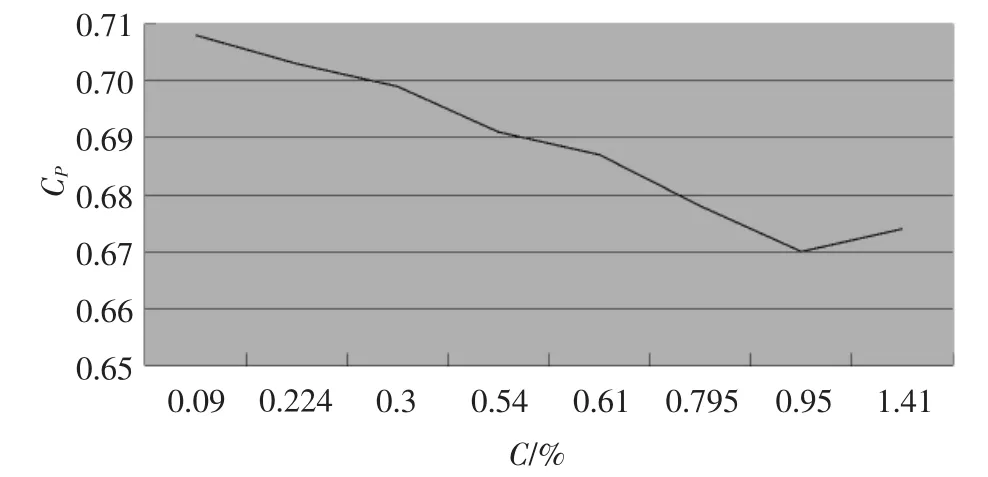

4.1 影响铅温的因素

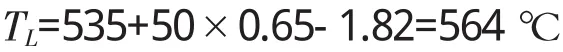

铅淬火后钢丝得到的组织主要为索氏体。钢的索氏体化转变温度为600~650℃,图2所示为亚共析钢的等温转变曲线。亚共析钢在等温转变过程中在较高的温度下会沿着晶界析出铁素体,而且钢的含碳量越低,这种趋势越明显。在钢丝的索氏体化过程中,为尽可能减少先共析铁素体的析出,对于含碳量较低的钢丝需要更大的过冷度,铅温要适当低一些,使得钢丝以最快的速度达到索氏体转变温度。

图2 亚共析钢的等温转变曲线

在实际的钢丝热处理过程中,铅液温度的设定值要低于索氏体转变温度。这是因为,钢丝从加热炉中进入铅槽前,其自身的温度通常在900℃左右。钢丝的热量带入铅槽后使钢丝周围的铅液温度升高,尤其对于粗直径的钢丝,这种温升更明显。在组织转变瞬间,钢丝的温度要高于铅液的温度,实际的转变温度也在600℃以上。钢丝的组织转变过程事实上是在一定温度区间内连续冷却的过程。因此随着钢丝直径的加大,要适当加大转变的过冷度。

4.2 铅温的计算

对于铅液不循环冷却的铅槽,其热电偶通常有2个,一个是监测“过热区”温度的,即钢丝带入热量使铅液温度过热的地方,一般设置在距离钢丝进入铅液位置0.5~1.0 m处;另一个是控制铅液温度的,通常设置在铅槽中距离钢丝进入铅液位置1.5~2m处或中心位置,我们通常所说的铅温就是这个热电偶显示的铅液温度,通常设置在450~550℃。

对于带有铅液循环和冷却装置的铅槽,其热电偶通常也有2个,在铅槽的前部和后部。循环冷却效果好的铅槽,2个热电偶显示的铅液温度不会超过5℃。由于循环冷却的效果好,在铅槽中过热区很小,过热区温度和铅液的温差也不大,因此铅液温度的设置比不循环的铅槽要高一些,推荐设置在540~580℃。

对于铅温的工艺设计,一般应考虑铅槽长度和容量,并应结合实际生产中钢丝最终的金相组织状态来进行调整。关于铅温的计算也有一些经验公式,都是针对没有循环冷却的铅槽设定的,如:

在此,笔者推荐经验公式如下:

对于没有循环冷却装置的铅槽,铅液温度计算公式为:

对于循环冷却效果很好的铅槽,铅液的计算公式为:

例:对于上例中,结合公式(9)和(10),对于 1.8mm钢丝的铅液温度计算结果为:

没有循环冷却铅槽:循环冷却好的铅槽:

4.3 钢丝在铅时间的确定

明火加热炉热处理作业线由于设计的D V较高,铅槽长度设计一般都超过加热炉有效长度的50%。经验表明,碳素钢丝完成索氏体转变的时间一般不会超过15s,加上安全系数也不过20s。钢丝在铅时间一般都会长于钢丝的索氏体转变时间,因此在铅槽长度设计合理的前提下,无需再考虑钢丝的在铅时间的影响。

5 收线和放线张力的设置

除了对“三温一速”的考虑外,在钢丝铅淬火的过程中还需要考虑张力的影响。由于钢丝被加热到高温后,其抗拉强度会大幅降低。尤其对细规格钢丝,当收线张力过大时,很容易超过钢丝的抗拉强度极限,钢丝在加热炉中会被拉细,甚至被拉断。因此,对于细规格钢丝应采用主动放线方式,同时避免采用过大的收线张力。

6 结论

设计铅淬火加热温度和加热时间时,应充分考虑钢丝直径、含碳量和含锰量的影响。随着钢丝直径的增大及含碳量和含锰量的降低,应适当提高钢丝线温;同时随着钢丝直径的增大及含碳量和含锰量的增加,应适当延长加热时间。明火加热炉入口炉温不宜过高,否则会加大钢丝脱碳的倾向。推荐入口炉温比出口炉温增加5%。对于带有铅液循环冷却的铅槽,其铅液温度设置要比没有循环装置的铅槽设置的高一些。