1280m3高炉喷煤系统喷吹罐组设计

杨继敏

(中冶华天工程技术有限公司炼铁事业部,安徽马鞍山243000)

1 引言

随着钢铁行业的高速发展,产能过剩、原材料成本上升已经成为大部分钢铁企业陷入微利甚至亏损的主要原因,降本增效已成为各钢铁企业所采取的重要措施,而高炉煤粉喷吹系统在高炉生产过程中能够有效节约焦炭用量,降低生铁成本。

高炉喷吹煤粉工艺种类繁多,按喷吹罐布置方式可分为并罐布置和串罐布置,喷吹罐布置目前以并列式为主,并罐式布置相较串罐式布置占地面积大,但投资少,消耗能源少,设备维修费用少。采用并罐布置方式,喷吹罐的数量和配置方式主要有2喷吹罐、3喷吹罐和4喷吹罐。

本文结合某1280 m3高炉(最大喷煤量200 kg/t·Fe、喷吹量32 t/h)喷煤系统设计介绍了喷吹罐组的设计布置特点。

2 喷吹罐组的设计

2.1 喷吹罐结构形式

煤粉气力输送技术是实现高炉喷吹煤粉的重要环节,要求煤粉在高压、密相条件下稳定、可控的输送到高炉,其中喷吹罐是输送系统的关键设备,其操作性能与煤粉输送量以及输送稳定性等密切相关,直接影响到高炉喷吹的稳定性及高炉炉况。本次设计喷吹罐选用上出料式、底部流化结构,罐顶设安全阀。为防止煤粉在罐锥部结拱堵塞,降低煤粉被压实的程度,增强煤粉流动性,在喷吹罐锥段设置点式流化器。

2.2 喷吹罐组的布置方式

考虑到喷吹的稳定性、可靠性,喷吹罐组采用三罐并联的布置方式。三罐并联布置的优点是可以在一个喷吹罐检修时,仍然能够用两罐连续喷吹,不影响高炉喷煤,并且能够实现对氮气的回收。这项技术的应用不仅节约了大量氮气,还可以减少卸煤粉时落煤管及充、排压系统阀门设备的开、闭次数,增加阀门设备的使用寿命。

2.3 喷吹罐容积计算

三台喷吹罐并列式布置形式是三个罐进行轮流交替喷吹,当其中两个罐交替时存在一个倒罐周期。对于三罐并列式布置形式,倒罐周期基本与倒罐操作时间相同。倒罐操作时间包括喷吹罐排压时间、装煤时间、充压时间以及阀门的动作时间,一般倒罐操作时间控制在20 min左右。此外根据《炼铁工艺设计规范》,喷吹罐容量宜按维持喷吹25~40 min设计,倒罐周期初步定为35 min。

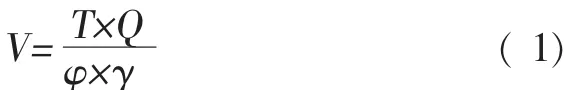

喷吹罐的最小几何容积可根据以下公式计算:

式中:V为喷吹罐最小几何容积,m3;T为倒罐周期,h;φ为煤粉装载系数,一般取为0.8~0.9;Q为系统最大喷吹能力,t/h;γ为煤粉堆密度,一般取为0.6~0.65 t/m3。

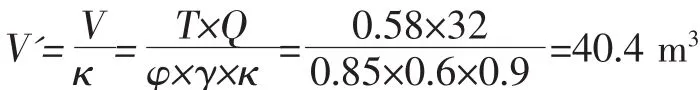

对喷煤罐而言,应将求得的容积扩大一些,以保证罐内的煤粉快要喷完时,罐底部仍留有一层“操作”煤粉量( 一般为 2~3 t),避免煤粉层被“ 击穿”,而造成向高炉“空吹”。因此喷吹罐的计算几何容积为:

式中:V'为喷吹罐计算几何容积,m3;K为罐内煤粉有效喷吹率,取 0.8~0.95。

本次设计,取 T=0.58 h;φ=0.85;Q=32 t/h;γ=0.6 t/m3;κ=0.9,将以上参数带入公式( 1)、( 2),求得:

根据以上计算,喷吹罐最终几何容积取为40 m3。

3 倒罐操作时间的计算

根据以上所确定的喷吹罐容积,利用气体动力学相关知识计算倒罐操作时间。倒罐操作时间包括喷吹罐排压时间tp、喷吹罐装煤时间tz、喷吹罐充压时间tc、阀门动作时间td。通过计算倒罐操作时间,进一步验证设定的倒罐周期T是否满足设计要求。

根据本次设计要求,已知的设计参数如下:

喷吹罐容积V'=40 m3,充压氮气罐压力Ps=1.0 MPa( 表压);喷吹罐压力 Pg=0.8 MPa( 表压);大气压力取为P0=0.101 MPa;充压管为Φ76×4 mm无缝钢管,内径为68 mm;排压管为Φ108×4 mm无缝钢管,内径为100 mm。

3.1 喷吹罐排压时间

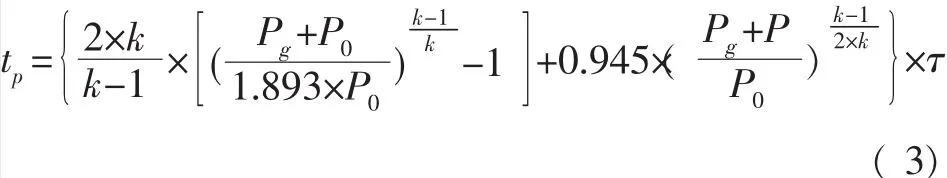

喷吹罐并列式布置方式,倒罐时采用常压倒罐形式,即采用把喷煤罐压力放去直到零后才向喷煤罐装煤。排压时间即为由罐压Pg泄压至常压P0所需要的时间。其计算公式为:

式中:κ为空气绝热指数,一般取1.4;τ为充放气时间常数。

式中:V为喷吹罐计算几何容积,m3;S为排气通道有效截面积,mm2;Ts为介质绝对温度。

根据已知的排压管径可算得S=7854 mm2。依据现场操作实际情况,喷吹罐喷完后,罐内温度取为30℃,即 Ts=303 K。 将已知参数带入公式( 3)、( 4),求得tp=54.5 s。

3.2 喷吹罐装煤时间

所谓装煤时间就是煤粉从煤粉仓内装入喷吹罐所需要的时间。一般装煤过程较复杂,料流速度受到下料管直径、煤粉组分及下料方式等影响,因此很难计算准确的下料速度,计算时主要采取经验值。煤粉仓出口下料方式采用点式流化下料,即在煤粉仓锥部安装上下两层共16点点式流化器。通过点式流化使煤粉仓底部区域形成一定的流态化,这种方式料流稳定,下料能力好。装煤时间可根据以下公式计算:

式中:V料为下料流速。本次设计采用点式流化下料,下料管径为DN300 mm,下料速度取4 t/min。

将已知参数带入公式(5),求得下料时间tz=3 min。

3.3 喷吹罐充压时间

喷吹罐充压即在喷吹罐装粉后,将罐压由常压P0充至罐压Pg的过程。由于此时喷吹罐已装载煤粉,因此计算时充气气罐的容积要考虑煤粉所占体积。

喷吹罐装煤量为:q=T×Q=0.58×32=18.56 t, 因此喷吹罐需充气部分容积为:

式中:ρ煤为煤粉真密度,一般取为 1.3~1.4 t/m3,取 ρ煤=1.35 t/m3,将各已知参数带入式( 6),可求得 V充=26.3 m3。

根据气体动力学原理,密闭容器在充气过程中,压力逐渐上升,但只要内部压力P≤0.528 Ps,则其充气流速为声速,气体流量也保持常数,容器内压力随时间呈线性变化;当容器内压力大于临界压力后,则容器压力随时间呈非线性变化。因此,充气时间应分段考虑。

充压气源为常温氮气,温度取为20℃。首先按照式(4),计算冲压时间常数

冲压时间根据罐内压力分段计算,当罐内压力P≤0.528 Ps时:

当罐内压力P>0.528 Ps时:

将各参数带入求的充压时间:

3.4 阀门动作时间

阀门动作时间是指倒罐操作过程中,与之相关的各阀门设备开、闭所需要的时间,这主要包括钟阀、充压阀、补压阀、泄压阀、喷煤阀等设备的操作时间。根据以往经验,阀门操作时间一般为1~2 min,本次取td=2 min。

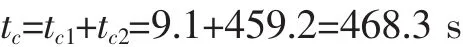

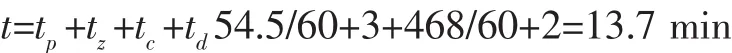

根据以上计算结果求得总的倒罐操作时间为:

4 结语

(1)根据以上计算结果,倒罐操作时间远远小于喷吹罐设计时预设的倒罐操作周期,喷吹罐容积大小及布置方式能够满足设计要求。

(2)高炉喷吹系统采用三罐并列式布置方式,可有效保证喷吹系统的稳定性,满足高炉连续喷吹的要求,为维持高炉长期顺行创造了条件。

(3)煤粉喷吹系统的高效运行,提高了吨铁喷煤量,减少了焦炭消耗量,有效降低了生铁成本。

[1]汤清华,马树函.高炉喷吹煤粉知识问答[M].北京:.冶金工业出版社,1997.

[2]陈亚.高炉喷煤喷吹罐组选择及倒罐周期设计 [J].现代冶金,2010( 6) :28-31.

[3]郑利姣.粉煤在流化仓中的下料特性[J].化工学报,2007,58(9):2735-2738.

[4]姜继海,宋锦春,高常识.液压与气压传动[M].北京:高等教育出版社,2010.

[5]翟兴华.高炉喷煤系统设计探析[J].炼铁,2003,22( 5):5-8.

[6]项钟庸,王攸留.高炉设计——炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007.

[7]GB50607—2010,高炉喷吹煤粉工程设计规范[S].

[8]莫乃榕.工程流体力学[M].武汉:华中科技大学出版社,2000.