低压三级转子叶片销钉孔断裂分析

张贵斌,杨 俊,郭兵校,杜龙梅

(1.空军西安局某军代表室,西安 710021;2.空军西安军代表局,西安 710021;3.西安航空发动机(集团)有限公司,西安 710021)

0 引言

压气机是航空发动机的一个重要部件,它接受涡轮输出的功对流过的空气连续做功,从而提高空气压力;而转子叶片是压气机对气体做功的最重要零件,一旦失效,会对发动机的正常运行与使用造成严重影响[1-2],对发动机转子叶片的故障进行深入研究,分析其失效模式及机理,可以从根本上预防此类故障的发生[3-6]。

某机大加力起飞,飞机拉起后振动大,发动机声音异常,收油门至高压转速(NH)=90%,右侧发动机超温灯亮,涡轮后温度T6最高达795℃,收油门至慢车,发动机状态正常,立即返航。地面检查该机右侧发动机喷口挂铝,检查低压二级转子叶片排气边呈锯齿状,二级静子叶片及以后叶片打伤严重;发动机分解检查,发现1片低压三级转子叶片从销钉孔处断裂。通过对三级转子叶片销钉孔断口宏、微观特征进行分析,对叶片加工质量、工艺、尺寸进行复查,并在叶片振动计算和测频试验结果分析的基础上,确定叶片的失效模式和失效原因。

1 失效件宏观分析

1.1 失效件宏观形貌

通过目视检查,发现1片低压三级转子叶片(材料为铝合金LD7-1)从销钉孔处断裂,低压压气机二至五级转、静子叶片打伤严重(图1、图2)。高压压气机打伤较为严重,高压涡轮一级导向器挂铝,未见明显打伤。经调查以往故障情况,本次低压三级转子叶片断裂故障在国内属首次发生。

图1 低压转子叶片打伤情况Fig.1 Damage of low-pressure rotor blade

图2 低压静子叶片打伤情况Fig.2 Damage of low-pressure stator blade

1.2 硬度检测

任选2件与故障件同批次叶片,在叶片销钉孔端面测试布氏硬度,结果分别为129 HB和128 HB,符合相关标准中的硬度要求(125~150 HB)。

2 失效件冶金分析

对断裂叶片销钉孔和同级损伤叶片进行微观检查以及材质金相组织检查,并进行分析,结果如下:

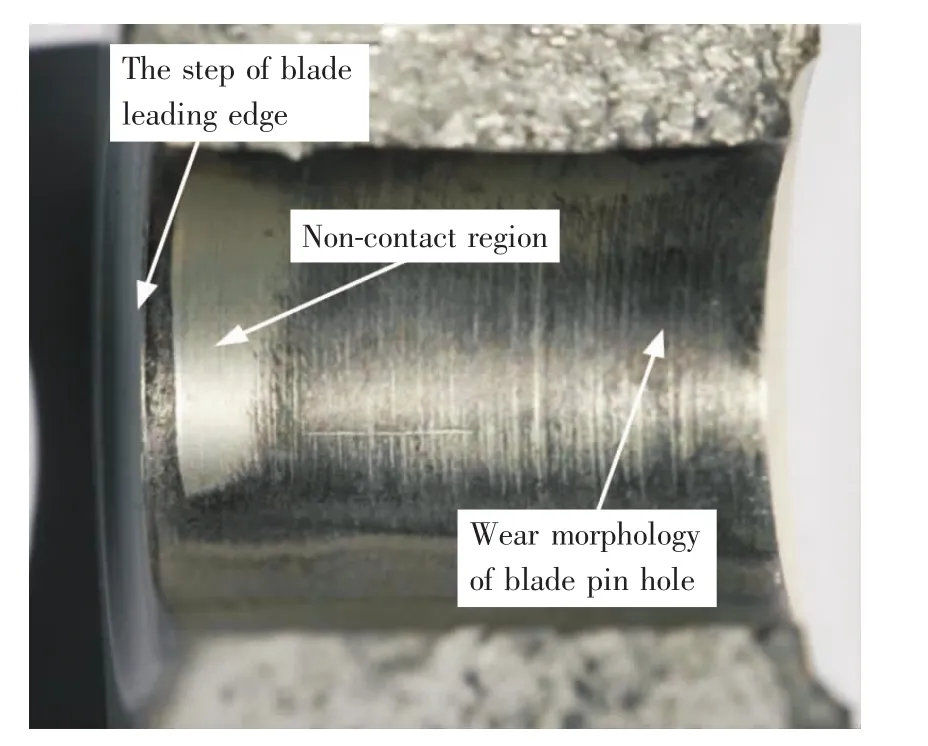

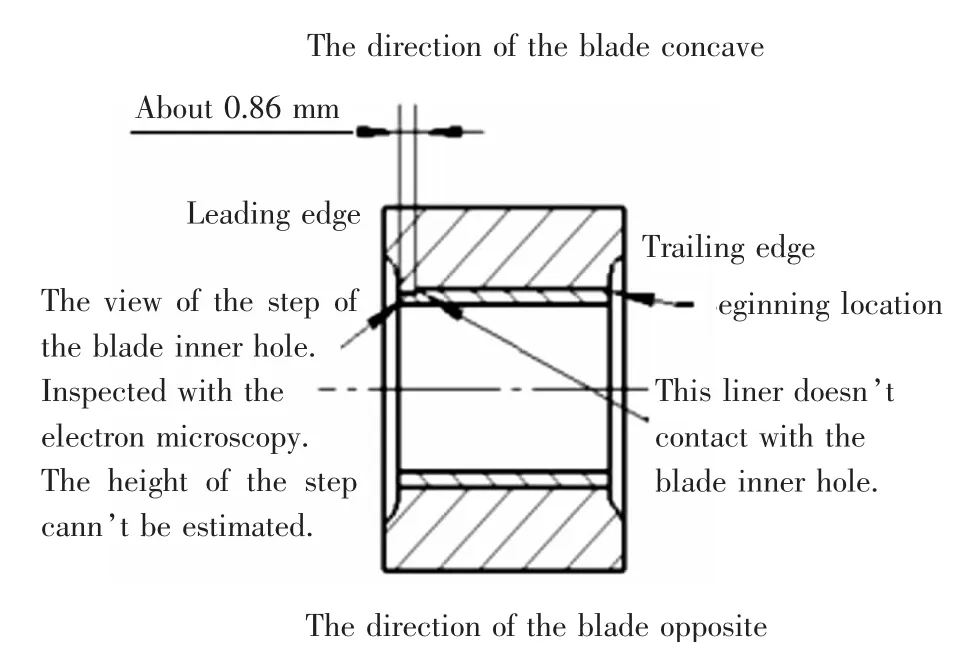

1)断裂叶片销孔内表面在紧贴进气边端面存在宽约0.86 mm、周长15 mm的小台阶,占圆周约32%(总周长为47.2 mm),见图3~图4,造成衬套与叶片榫头销孔内壁沿轴向接触不均匀,台阶附近的区域未接触,靠近排气边端面侧磨损痕迹较宽且相对严重。台阶形成于叶片工作之前。其余送检的2件同级损伤叶片的榫头销孔内壁痕迹基本相似。

图3 断裂叶片销钉孔宏观形貌Fig.3 Macro morphology of the fracture blade pin hole

图4 叶片销钉孔凸台示意图Fig.4 Boss of blade pin hole

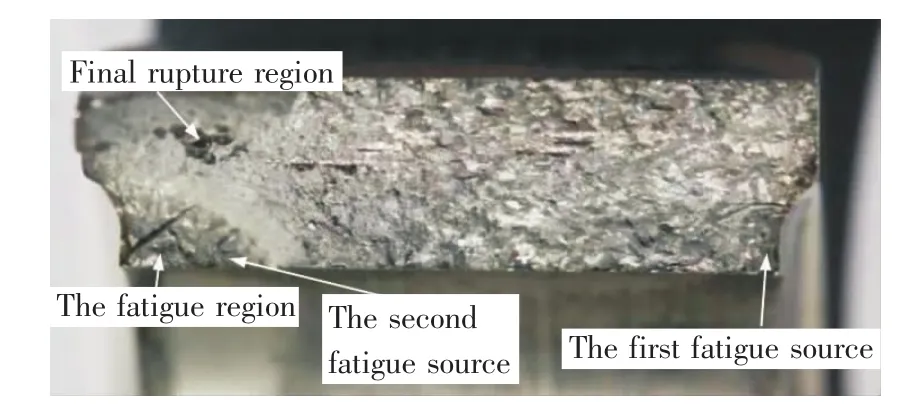

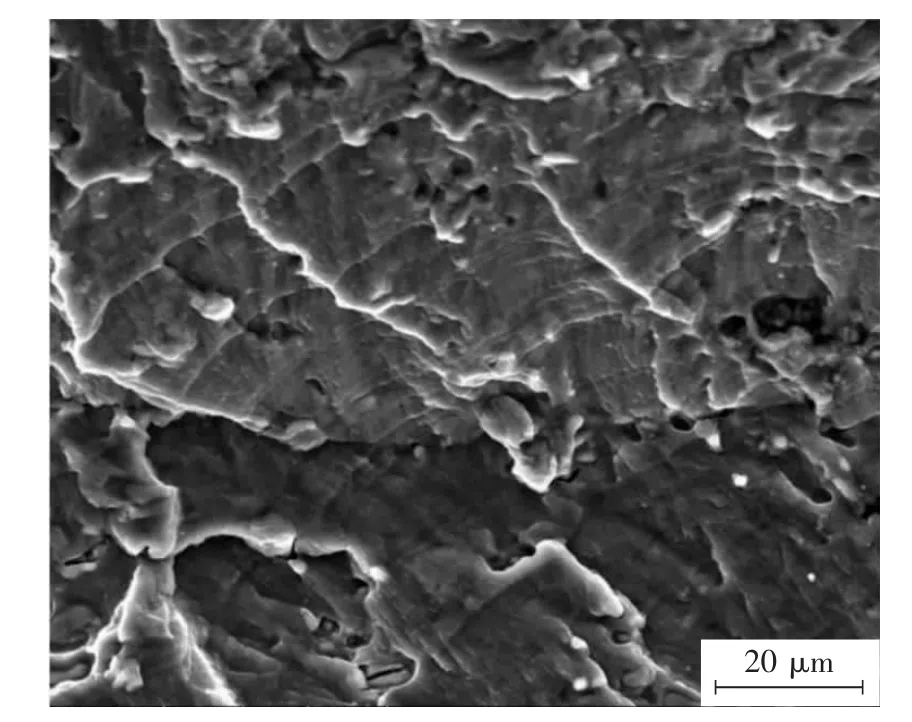

2)故障件断口分析表明,叶背侧断口主源区位于排气边侧端面与销孔壁尖角处,源区存在断裂后形成的轻微人为擦伤,未见腐蚀特征,未见机械加工损伤痕迹(图5)。次源区位于进气边侧,未见腐蚀特征、机械加工损伤痕迹,未见夹杂等冶金缺陷。裂纹扩展区存在疲劳条带(图6),扩展方向为排气边向进气边侧扩展。瞬断区位于主疲劳区和次疲劳区之间,为等轴韧窝特征。

3)故障叶片榫头处为萌生于排气边侧端面与靠近壁最薄部位销钉孔交角处的裂纹的高周疲劳断裂;故障叶片销钉孔内的受力点偏向叶背和排气边一侧是造成叶片榫头萌生疲劳裂纹最终断裂的主要原因。

图5 叶背侧断口宏观形貌Fig.5 Macro morphology of blade back fracture

图6 裂纹扩展区疲劳条带Fig.6 Fatigue striation of the crack propagation region

3 应力分析

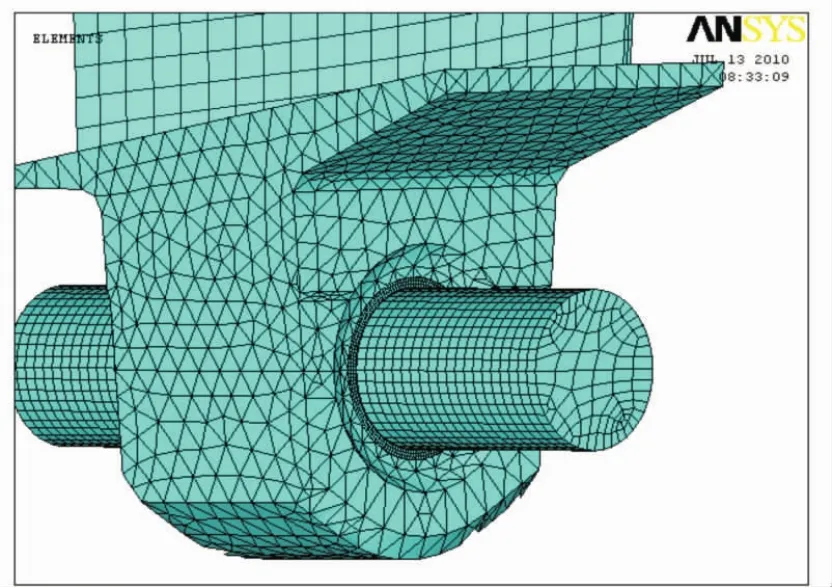

结合冶金分析和尺寸复测,分别对低压三级转子叶片正常情况和叶片衬套孔处存在小台阶2种情况进行了应力计算。建立简化的销钉有限元模型,与装衬套的叶片进行有限元接触计算,见图7。在8750 r/min转速下,叶片线弹性接触应力计算,叶片与衬套之间过盈量为0.07 mm,考虑叶片与衬套装配时应力。边界条件:叶片与衬套表面接触,衬套与销钉表面接触,销钉两端加全向位移约束,对模型加转速载荷916.298 rad/s(8 750 r/min),约束叶片在轴向上的位移。

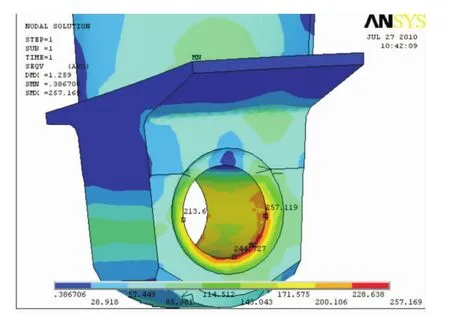

3.1 正常情况下叶片的应力计算

在8750 r/min转速下,叶片最大应力出现在销钉孔下缘,主要受压应力,其破坏性不强。在销钉孔侧壁径向拉伸应力的破坏作用最大,该处的最大径向拉伸应力为200 MPa,最大等效应力为257 MPa,最大应力点在叶片排气边叶背一侧,与疲劳源区位置一致,如图8所示。最大等效应力小于材料极限拉伸强度的80%(334 MPa),满足强度设计准则[4]。

图7 叶片、销钉与衬套的有限元接触模型Fig.7 Contact model of blade dowel and bush

图8 工作状态下叶根排气边等效应力Fig.8 Exhaust edge equivalence stress of blade root at working condition

由有限元计算得到叶片在8 750 r/min转速下的最大离心力为25.291 kN。叶片销钉孔处的最小截面面积约为249 mm2。叶片销孔处的名义拉应力为101.6 MPa。名义拉应力小于材料极限拉伸强度的25%,满足强度设计准则[4]。

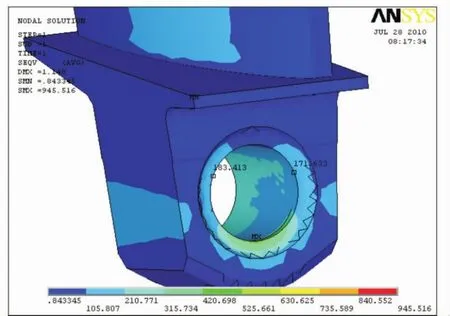

3.2 有台阶情况下叶片内孔的应力计算

在8750 r/min转速时,叶片最大应力出现在销钉孔进气边下缘,最大应力为945.5 MPa,较正常状态高3倍多(图9)。叶片销钉孔排气边下缘也是一个高应力点,在销钉孔排气边侧壁处的最大等效应力为 354.6 MPa,较正常状态提高37.9%。可见凸台导致应力分布不均匀,使销钉孔局部应力显著提高。由于叶片销钉孔的型面已经因叶片断裂发生了变形,不能准确计算出叶片产生疲劳破坏之初的受力状态;但可推测,由于凸台的存在,叶片最初主要是靠销钉孔的两端承受叶片自身的离心力,销孔侧壁的进、排气边都承受很高的径向应力,使销孔侧壁产生初始裂纹。

图9 进气边在凸起状态下叶根等效应力Fig.9 Leading edge equivalence stress of the blade root with a bush

3.3 应力计算结论

从异常状态下应力计算结果中可以看出,工作状态下,由于叶片销钉孔底部存在凸起,导致应力分布不均。叶片排气边销钉孔侧壁的最大等效应力提高到了354.6 MPa,比正常状态下提高了37.9%,大于抗拉强度的80%(334 MPa),不能满足 EGD-3[7]的强度标准。

4 振动分析

4.1 叶片动频计算

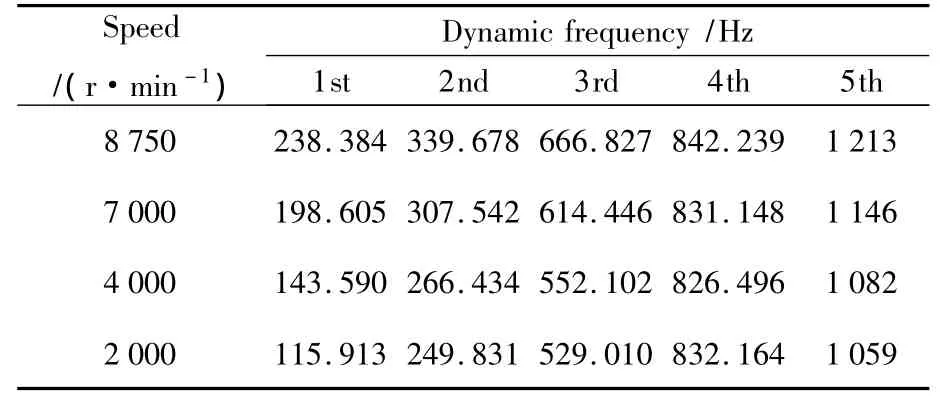

叶片在8750、7000、4000、2000 r/min 转速下的前5阶频率如表1所示。

表1 叶片动频Table 1 Blade dynamic frequency

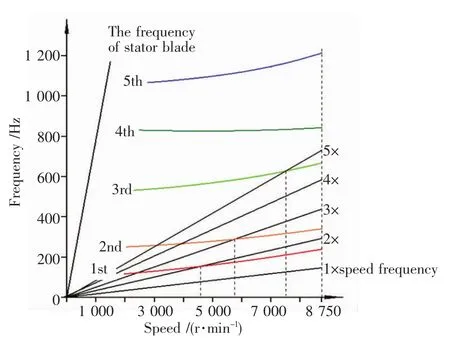

4.2 计算结果分析及结论

从图10坎贝尔图可以看出,发动机转速的2倍频作为激振频率与叶片的一阶振动频率接近,在转速接近4 600 r/min时,叶片的激振频率与一阶频率重合,易引发共振;在转速接近5 800 r/min时,发动机转速的3倍频作为激振频率与叶片的二阶振动频率重合,易引发二阶共振;而在转速接近4000 r/min时,叶片的二阶振动频率又与发动机转速的4倍频一致,易引发二阶共振。

正常情况下,发动机振动不会引起低压三级转子叶片连接销孔处断裂。低压三级转子叶片连接销钉处受力异常时在二阶振型模式下可能导致高周疲劳破坏。

图10 叶片前五阶坎贝尔图Fig.10 First five orders of blade compell diagram

5 叶片断裂原因分析

综合以上冶金分析,应力计算和零件复查等结论,造成低压三级转子叶片断裂的原因为:断裂叶片内孔表面紧贴进气边端面存在台阶,造成衬套与内孔接触不均匀或沿轴向局部未接触,发动机工作时,由于离心力的作用,叶片内孔最大受力点即叶片排气边内孔壁最薄处和台阶处应力升高;随着工作状态和工作时间的变化,最大受力点处应力继续升高,直至超过材料的疲劳强度,导致叶片疲劳开裂,发动机继续工作,叶片与衬套之间的紧度逐渐变小直至消失,衬套与叶片产生周向运动,伴随有摩擦痕迹,叶片受力点偏移,致使叶片进气边台阶处应力增大,最终导致叶片在连接销钉处断裂。

经工艺试验对叶片孔内产生凸台的现象进行复现,具体做法是在叶片的销钉孔处垫一根硬度较高的金属棒,击打金属棒端面,然后将叶片从销钉孔处用线切割的方法切断,取出衬套。试验结果为,打击后叶片端面铜套与叶片相接处有明显伤痕。理化分析(在40倍的电镜下观察)发现击打后使销钉孔内有轻微的突起变形(目视突起量最大约为0.03~0.05 mm)。由试验结果分析确定,叶片孔内产生台阶的主要原因为叶片装衬套后锪孔时受到不明外力撞击所致。

6 改进措施

为了避免类似故障的发生,建议采取如下措施:

1)在工艺规程增加按QAS8933检验,要求叶片上没有碰、压、划伤等缺陷;

2)在工艺规程增加检验叶片与配套配合,过盈量应为0.063 ~0.076 mm;

3)叶片加工车间和装配车间的工艺流程中增加检验项目:目视检查低压二、三、四级转子叶销孔的两端面。

7 结论

1)低压三级转子叶片连接销孔处断裂为高周疲劳断裂,裂纹萌生于叶片内孔最大受力点位置,即排气边侧端面与靠近壁最薄部位销钉孔交角处。

2)叶片内孔进气边侧靠近端面处存在的台阶,导致振动异常,使叶片内孔在工作状态下最大受力点处的应力升高,在工作载荷与振动载荷共同作用下致使叶片产生疲劳断裂。

3)导致叶片孔产生台阶的主要原因为叶片装衬套后锪孔时受到不明外力的撞击。

[1]张栋,钟培道,陶春虎.失效分析[M].国防工业出版社,2004:57-58.

[2]刘新灵,张峥,陶春虎.疲劳断口定量分析[M].北京:国防工业出版社,2010:125-126.

[3]傅国如,禹泽民,王洪伟.航空涡喷发动机压气机转子叶片常见失效模式的特点与规律[J].失效分析与预防,2006,1(1):19-24.

[4]邹韩松,曹江,邢晓鹏.九级整流叶片断裂分析[J].失效分析与预防,2010,5(3):160 -163.

[5]宋国明.燃气轮机低压压气机转子叶片断裂分析[J].失效分析与预防,2012,7(1):29 -32.

[6]佟文伟.航空发动机风扇叶片裂纹失效分析[J].失效分析与预防,2013,8(2):112 -116.

[7]EGD-3斯贝MK202发动机应力标准[S].国际航空编辑部,1979,9:176 -178.

[8]西安航空发动机公司.QAS8933铜、钛、铝青铜式INCO材料的转子和定子叶片锻件及成品件表面质量验收标准[S].1986:88-90.