飞机水平安定面后梁中段裂纹原因分析

赵 旭,孔焕平,刘昌奎,姜 涛,刘德林

(1.中国航空工业集团公司,北京 100022;2.北京航空材料研究院中航工业失效分析中心,北京 100095)

0 引言

铝合金具有比重轻、强度高、塑性好、易加工成型等优点,在航空航天、汽车、建筑等领域均得到广泛应用,已成为国民经济各个部门和人民生活各个方面的重要基础材料[1-2]。铝合金中的锻铝合金用于制造密度小、中等强度、形状比较复杂的锻件,如飞机上的梁、操纵系统的摇臂等。铝及铝合金在干燥大气中表面生成一层非晶态氧化铝膜而得到保护,但是在酸性、碱性介质中,由于氧化膜溶解,铝合金的耐蚀性能降低而发生多种腐蚀损伤[3-5],剥层腐蚀是其中较普遍的一种形式。当剥层腐蚀发生时,层片状金属由于逐步形成的腐蚀产物引起的内部应力而发生剥落,造成材料几何面积减少,从而导致结构使用寿命大大降低,给构件运行带来很大的安全隐患[6]。

某飞机飞行了236 h后,在水平安定面后梁中段出现裂纹。后梁中段材料采用LD5锻铝合金,表面进行阳极氧化处理,并涂有H06-2锌黄底漆。通过对后梁中段进行外观检查、断口宏微观观察及能谱分析,并对其进行组织检查、硬度测试,确定后梁中段的裂纹性质和失效原因,为预防此类故障的再次发生提供借鉴。

1 试验过程与结果

1.1 宏观观察

飞机后梁中段是由腹板和缘条组成的盒形件。腹板中间有4个螺栓孔,主要用来连接钢配重块,后梁中段腹板与钢配重块通过垫片连接。在腹板首尾部位各存在3排铆钉孔,主要用来连接后梁下缘条。

对腹板外表面进行观察,后梁中段缘条上存在一处长约330 mm的穿透性裂纹(图1a)。对腹板内表面进行观察,裂纹附近可见约85 mm×25 mm的腐蚀区,距腐蚀区75 mm处的凸台上存在约20 mm×10 mm的打磨区(此打磨为检查发现腐蚀现象后进行的处理),见图1b。腐蚀区域边缘出现鼓胀开裂现象(图2)。

图1 后梁中段裂纹形貌Fig.1 Crack morphology of the middle of rear beam

图2 腹板腐蚀区形貌Fig.2 Morphology of plate corrosion area

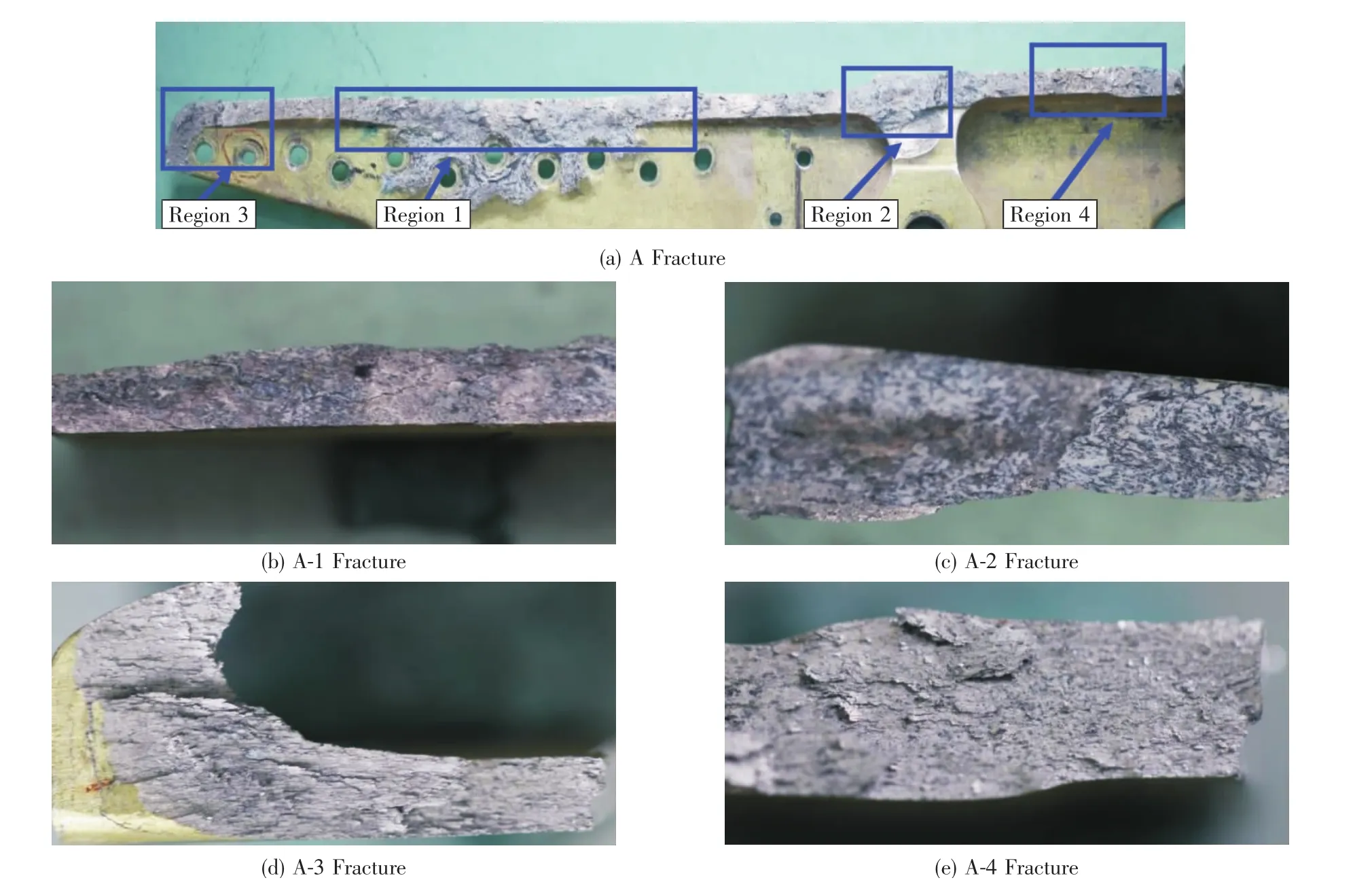

将裂纹打开记为A断口,将A断口区域1(腐蚀区)和区域2(打磨区)以及区域3和区域4对应断口分别记为 A-1、A-2、A-3、A-4(图 3a)。通过观察发现:断口较平坦,无明显塑性变形,断面颜色灰暗无金属光泽,A-1、A-2断面颜色较A-3、A-4深,且A-3、A-4断面上可见明显的层状剥离(图3b~图3e)。

1.2 断口微观观察

将A-1~A-4断口以及在完好的腹板与缘条交界处人工打断的2#断口超声波清洗后放入扫描电镜进行微观观察。A-1、A-2断口被大量的腐蚀产物覆盖,呈泥纹花样特征,可见沿晶界的二次裂纹形貌(图4、图5)。A-3、A-4断面腐蚀产物较少,可见沿晶形貌(图6)。

与裂纹断口的微观形貌不同,人工打断断口形貌为典型的韧窝特征。

图3 裂纹断口外观Fig.3 Fracture appearance of crack

图4 A-1断口微观形貌Fig.4 Micro morphology of A-1 fracture

图5 A-2断口微观形貌Fig.5 Micro morphology of A-2 fracture

图6 A-3断口和A-4断口的沿晶形貌Fig.6 Intergranular morphology of A-3 and A-4 fracture

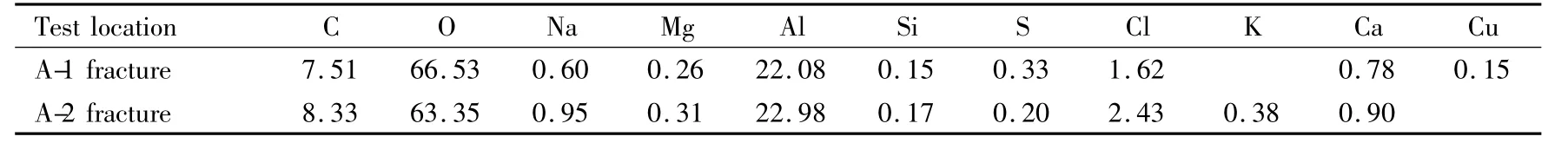

1.3 能谱分析

后梁中段A-1、A-2断口在扫描电镜下进行能谱分析,结果见表1。由表可见,断口腐蚀产物中含有大量的O元素,并含有铝合金腐蚀敏感元素Cl、S。

表1 后梁中段断口能谱分析结果(质量分数 /%)Table 1 Energy spectrum analysis results of fracture of the middle of the rear beam(mass fraction/%)

1.4 金相检查

制取断口的截面金相试样,磨制抛光后进行观察分析。腐蚀之前,发现断口附近存在较多层状裂纹(图7)。采用混合酸溶液腐蚀后进行金相组织观察,试样分层剥落部位的横向上呈现典型带状分离的沿晶剥层形貌,剥层组织和心部组织相同,均为α固溶体基体上均匀分布着点状的析出相,组织未见异常,均未出现过热、过烧及其它组织缺陷(图8)。

图7 断口附近层状裂纹形貌Fig.7 Layered crack morphology near fracture

图8 断口附近剥层组织形貌Fig.8 Exfoliation morphology of near fracture

1.5 硬度检测

对后梁中段A-1、A-2断口试样进行维氏硬度测试,并按照GBn 166—1982换算成抗拉强度,其结果见表2。从表2可以看出,A-1、A-2试样断口附近和心部位置硬度值较均匀,且满足技术条件要求。

2 分析与讨论

断口分析表明,微观上存在明显的腐蚀产物,腐蚀产物能谱分析含有Cl、S和大量O元素,并可见典型的泥纹花样,在腐蚀产物较少的区域可见沿晶特征,未见条带等疲劳特征。与故障断口形貌不同,人工断口形貌为典型的韧窝特征。断口截面金相发现断面附近存在较多层状裂纹,其组织为典型的带状分离的剥层组织。综上分析可知后梁中段裂纹性质为剥层腐蚀裂纹。

表2 后梁中段硬度测试结果Table 2 Hardness of the middle of the rear beam

后梁中段腹板内侧表面的腐蚀区和凸台打磨区对应断口断面颜色较断口其它位置颜色深、腐蚀产物多,为裂纹萌生处。裂纹萌生后,在应力作用下,裂纹由内表面侧向外表面侧扩展,同时沿着腹板与缘条交界或者缘条方向展向扩展,最终导致后梁中段失效。

锻铝合金的腐蚀从点蚀开始,逐步沿平行于金属表面的晶界发展为晶界腐蚀。源于层片状拉长的晶粒以及晶界电偶腐蚀造成的腐蚀通道,锻铝合金会在内应力的协同作用下产生层状开裂与剥落[7-8]。后梁中段材质为LD5锻铝合金,晶粒为层片状,此材料具有剥层腐蚀倾向。飞机飞行所处环境为中度盐碱地区,露水中Cl浓度为46 g/m3,H2SO4浓度为116 g/m3,为剥层腐蚀提供了环境因素。另外,腹板内侧表面的腐蚀区处和凸台为主要受力区,加之铆钉区腹板直接与后梁下缘条相连,凸台直接与机身相连,两种较硬金属间的接触磨损导致局部的表面防腐层破裂或脱落,金属基体裸露于腐蚀环境中,导致剥层腐蚀裂纹的产生。

综上所述,后梁中段裂纹性质为剥层腐蚀裂纹,水平安定面后梁中段铆钉区腹板与后梁下缘条之间以及凸台与机身之间发生磨损,导致产生剥层腐蚀裂纹。

3 结论

1)后梁中段裂纹性质为剥层腐蚀裂纹。

2)水平安定面后梁中段铆钉区腹板与后梁下缘条之间以及凸台与机身之间发生磨损,导致产生剥层腐蚀裂纹。

3)后梁中段材料金相组织、硬度未见异常。

4)建议后梁中段铆钉区腹板与后梁下缘条之间以及凸台与机身之间连接增加垫片,防止直接接触,并且对材料进行表面防腐保护。

[1]张杰,王茂才,翟玉春,等.铝合金用的两种有机防护涂层评价[J].腐蚀科学与防护技术,2009,21(6):593.

[2]黄领才,刘慧丛,谷岸,等.沿海环境下服役飞机铝合金零件的表面涂层破坏与腐蚀[J].航空学报,2009,30(6):1144.

[3]黄桂桥.铝合金在海洋环境中的腐蚀研究[J].腐蚀与防护,2002,23(1):19.

[4]张有宏,吕国志,陈耀良,等.铝合金腐蚀损伤的形态学研究[J].腐蚀科学与防护技术,2007,19(4):272-274.

[5]徐周珏,郑玱,董娜.飞机水平安定面后梁裂纹原因分析[J].失效分析与预防,2010,5(2):106 -109.

[6]Ketcham S J,Shaffer I S.Exfoliation corrosion of aluminum alloys[S].ASTM.STP 516.1972.

[7]贺斌,孙有朝,樊蔚勋.剥蚀对铝合金疲劳性能的影响[J].南京航空航天大学学报,1998,30(3):306.

[8]苏艳,李凌杰,舒畅,等.高强铝合金海洋大气环境剥层腐蚀研究[J].装备环境工程,2010,7(6):180 -182.