城镇埋地燃气管道失效分析及预防

钱英豪,周鹏飞,常 乐,董金善

(1.江苏省特种设备安全监督检验研究院苏州分院,江苏苏州 215128;2.南京工业大学机械与动力工程学院,南京 210009)

0 引言

我国埋地管道已经超过了3万km,但是其中60%的管网已经运行了20多年,而20世纪50、60年代建设的管网也已经运行了30~40年,由于管网长时间在地下,加之管道在敷设过程中造成的损伤以及腐蚀和外力的作用,管道的运行状况必定会受影响,此类管道有着发生事故的潜在危险以及泄漏造成经济损失的可能性[1-2],部分大中城市先后多次出现过地下燃气管道爆炸伤人事故。2000-01广西贵港市城区富士花园到港北区公安分局南梧公路段发生地下油气管道爆炸事故,造成8人当场死亡,16人受伤,公路严重损坏;2004年西南地区某城市一幢居民楼前燃气管道防腐层因防腐层受到外力破坏导致腐蚀穿孔,燃气泄露遇明火爆炸,造成5人死亡,35人受伤,10多户房屋被毁,数万人正常生活受到影响;2010-07-28南京栖霞区的埋地管道发生爆炸[3]。

一般含Zn量为500 g/m2的热镀锌钢管,其使用寿命可达50年[4],所以镀锌钢管在早期的燃气管道被广泛采用,目前多被有机涂料防腐层替代。关于镀锌钢的腐蚀机理,已做了大量研究,例如:吴坤湖等[5]模拟了地热水温度对镀锌钢管腐蚀与结垢的影响,李勇等[6]研究了镀锌扁钢电力接地材料在NaCl介质中的腐蚀特性,周琦等[7]研究了镀锌钢板在不同水溶液中的腐蚀行为。本研究通过对某市改造的早期燃气管网镀锌管进行材料力学性能实验、金相组织分析、腐蚀产物的EDS成分分析,研究了燃气用镀锌钢管的腐蚀失效状况,查明失效原因,并提出解决对策,对老管网的检测及维修具有借鉴意义,同时对新铺设的管道在防腐蚀方面提出了建议。

1 管道的失效分析

1.1 管道背景介绍

样品为1987年某市庭院埋地燃气管道,材料是按照GB/T3091—2008执行的Q235的镀锌管,图1为管道内外腐蚀宏观照片。由图可以看出管道在经过长时间的使用,管道内外表面均发生腐蚀,管道外表面腐蚀减薄尤其严重,主要腐蚀类型有点蚀、局部腐蚀和均匀腐蚀。为研究这些管道失效原因,对管道腐蚀产物与金属材料的性能进行研究分析。

1.2 金相分析

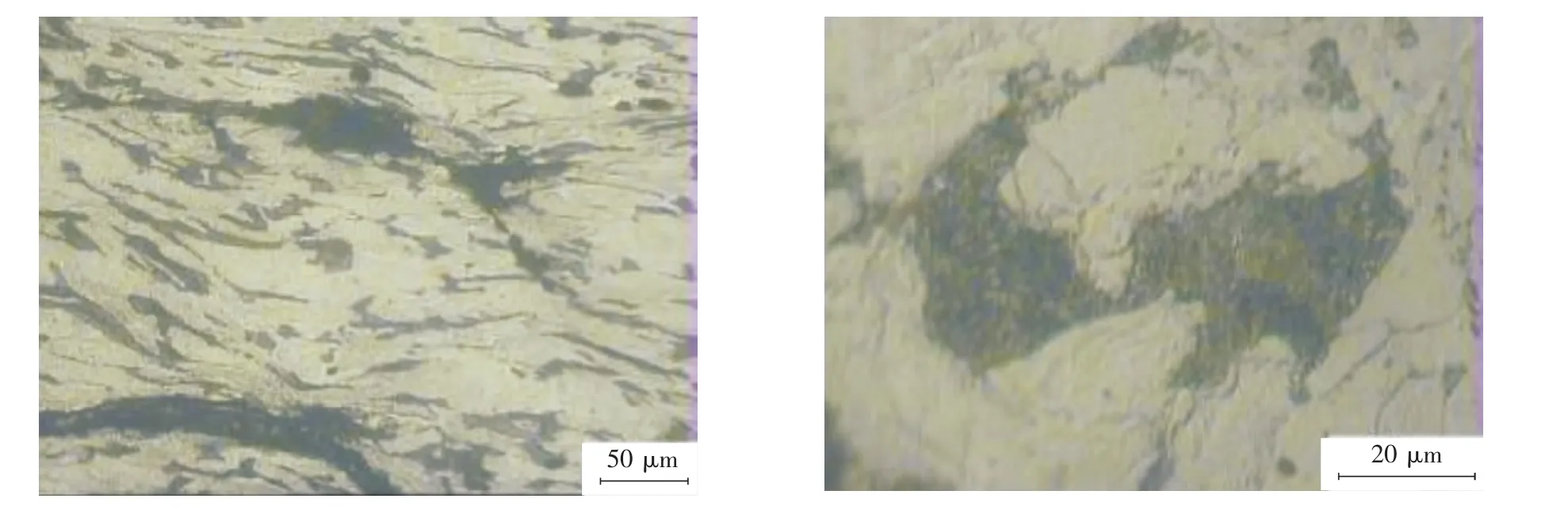

图2为腐蚀管道的金相显微组织,由图可知燃气管道金相组织为铁素体与珠光体组织,并且铁素体与珠光体的结构和形状并未发生明显变化,表明在经过多年使用后该管道金相组织并未受到较大影响。

1.3 力学性能分析

图1 埋地管道内外表面腐蚀形貌宏观照片Fig.1 Appearance of buried pipe

图2 燃气管道在不同倍率下的金相显微组织Fig.2 Metallurgical structure of gas pipe under different ratio

在部分燃气管道上截取试样进行拉伸实验。由于受燃气管尺寸和形状限制,力学性能取样一般选取靠近腐蚀坑但又相对较厚管段,具有较好的代表性;取样方向为管道轴向方向,以反映腐蚀区域材料强度。

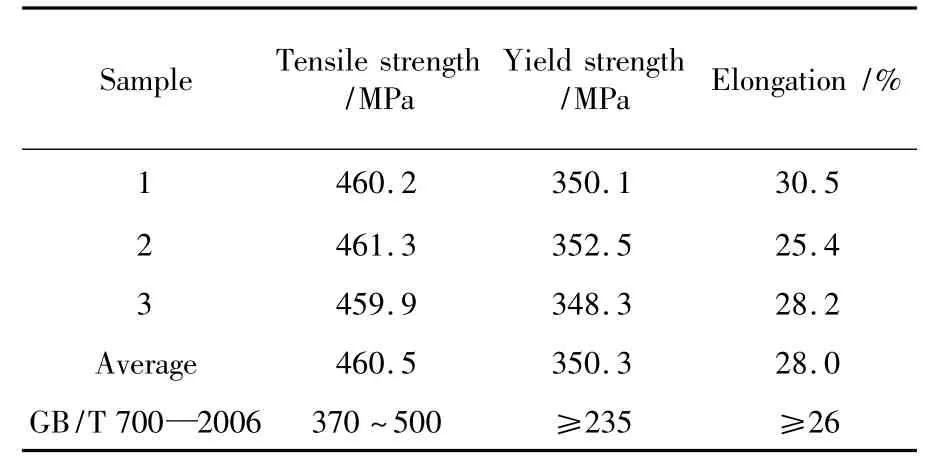

表1为燃气管道材料力学性能试验结果,从中可以看出,所取燃气管道样品的抗拉强度、屈服强度和伸长率均达到GB/T 700—2006《碳素结构钢》中的各项指标要求。

表1 燃气管道材料力学性能试验结果Table 1 Mechanical properties of pipe material

1.4 腐蚀产物分析

对腐蚀产物进行EDS成分分析,进一步研究管道腐蚀环境状况。

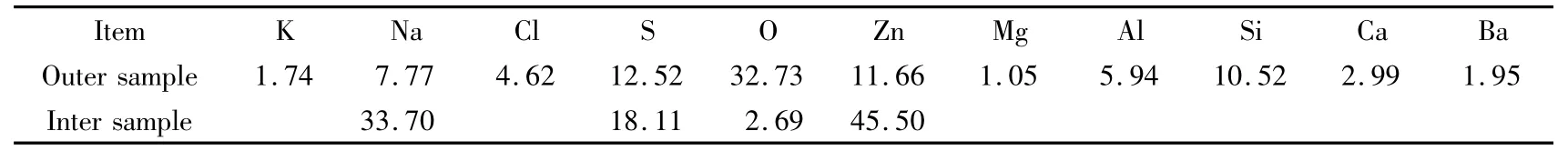

表2为管道腐蚀产物EDS能谱成分分析结果,表明管道内表面腐蚀产物主要是Na2S和ZnS(均为白色粉末状),表明该管道输送燃气中含有H2S或Na2S。该管外表面腐蚀产物EDS成分分析结果表明,管道外表面腐蚀产物主要由氯化物(如NaCl)、硫化物(如ZnS)和氧化物(如ZnO)组成。管道外表面腐蚀产物中硫化物可能为管内含硫介质泄漏所致,也有可能为土壤污染所致。

对镀锌层的腐蚀原因进行分析,主要是由于Zn的标准电极电位比基体Fe的标准电极电位负,所以电镀层和基体Fe产生原电池时,电镀Zn起到牺牲阳极作用,防止基体金属发生腐蚀。在pH值为中性的环境中,镀层表面会生成一层耐腐蚀性的钝化膜,但在潮湿的环境中,由于水分凝结于镀锌层表面,当电镀锌层产生缺陷时,锌层与基体金属便形成了原电池,此时镀锌层为阳极,基层Fe为阴极,在液膜中氧气充分时其典型的电化学反应为:

阳极反应:Zn-2e→Zn2+

当液膜中O2不足时,发生如下反应:

阳极反应:Zn-2e→Zn2+

阴极反应:2H++2e-→H2

反应后的Zn2+再与水反应:Zn2++2H2O→Zn(OH)2+2H+

表2 管道腐蚀产物EDS能谱成分分析结果(质量分数 /%)Table 2 EDS analysis results of corrosion products of pipes(mass fraction/%)

通过以上反应生成的Zn(OH)2缓慢地发生脱水反应,生成ZnO。ZnO和介质中的CO2发生反应,生成碱式碳酸锌,即为白色腐蚀产物。

电镀Zn层在理想的环境中腐蚀速度很慢,但在Cl-和SO2环境中腐蚀速度会加速,主要是因为生成的ZnCl和ZnSO4易溶于水,促进了腐蚀的产生[8]。

从上面的镀锌层腐蚀机理可以看出,欲阻止镀锌层的破坏,主要有2条途径:首先要提高镀锌层质量,避免因缺陷产生原电池;其次要注意介质及土壤中S2-和Cl-的含量,减缓腐蚀的加速。

1.5 镀锌层厚度测量

通过对该管道内外表面镀锌层厚度测量,发现管道内外部平均镀锌层厚度`均为44 μm。根据GB/T3091—2008《低压流体输送焊接钢管》的要求,燃气输送用镀锌管系采用热镀锌钢管,镀锌层厚度不得低于70 μm。可见管道内外表面镀锌层厚度低于标准值,由此可见壁厚减薄的原因是介质及土壤中的Cl-和S2-加速了镀锌层的溶解。

2 预防管道腐蚀的建议

由以上分析可知:经过多年的使用,管道材料的金相组织和力学性能基本完好,失效主要是由腐蚀引起。由宏观照片可以看出,该管道主要的腐蚀类型有均匀腐蚀、局部腐蚀和点蚀。有研究结果均表明:当缺陷深度与管道厚度达到80%时,仍有部分强度余量[9];而且前2种腐蚀的失效模式为破裂失效,所以在3种主要的腐蚀类型里面潜在危害性最大的当属点蚀。一方面点蚀的电流集中,腐蚀速率要远远大于均匀腐蚀和局部腐蚀,容易导致穿孔泄漏;另一方面泄漏的管内腐蚀性介质将会破坏管道外层的保护膜及穿孔区的未被保护的管道基材快速腐蚀,导致或加速管道的失效及事故的发生。

针对以上原因,建议从以下方面采取措施:

1)在设计的时候要充分考虑介质和土壤对管道及防护层的影响,采取必要的预防措施,并且选择合适的防腐层。例如本案例中所分析的管道,如果设计的时候充分考虑到介质中硫化物以及氯离子对管道腐蚀的影响,一方面可以通过控制Cl-、S2-的含量来减缓镀锌层的腐蚀;另一方面可以通过采用有机防蚀涂料钢管替代镀锌管,例如沥青涂料钢管、合成树脂涂料钢管、富锌末涂料钢管,将管道与土壤隔绝开来,阻止管道的电化学腐蚀的发生,这种涂层能够在含H2S、盐层、高温高压等十分恶劣的情况下工作[10],目前在燃气管道中已得到了广泛的应用。

2)在制造安装时要严把质量关,排除管道及防腐层表面缺陷,从源头上控制腐蚀的形成。点蚀一般发生在表面有钝化膜或者涂有防腐层的管道,如不锈钢、钛铝合金等,因为表面覆盖保护性的钝化膜,所以腐蚀很少;但由于表面局部可能存在缺陷(划痕、非金属夹杂物等),土壤中又存在破坏钝化膜的活性离子(Cl-、Br-),钝化膜容易在局部破坏,很小的破口暴露的金属成为电池阳极,周围广大面积的膜成为阴极,阳极电流高度集中,使腐蚀迅速向内发展,形成点蚀孔。

3)采用阴极保护等保护系统,在使用中防止腐蚀的形成。埋地钢制管道防蚀技术主要是防腐层结合阴极保护联合措施,这是被国内外证实有效的。国外如美国制订了相关的法规,强制推行阴极保护技术,并对旧管道限期追加阴极保护。目前国内这方面法规还不够完善,人们认识不足,导致推动比较困难。

4)要注意防腐层及阴极保护等防腐系统的维护检测与维护。目前关于埋地管道的非开挖防腐层检测及阴极保护系统检测技术日渐成熟,例如管道电流测绘仪(PCM)、管道杂散电流测绘仪(SCM)等先进检测设备的面世,可以及时的发现防腐层及阴极保护的问题点,将腐蚀扼杀在萌芽状态,可极大的提高管道的使用寿命和安全性能。

5)对于老管网的使用,建议按照 TSGD 7004—2010压力管道定期检验规则(公用管道)进行全面检验及相关的合于使用评价,以确保管道的安全运行,防止事故的发生。

6)建议每年对当地不同的管道穿越地区进行土壤和大气检测,并录入管道地理信息系统,为管道的剩余强度评价及寿命预测提供依据,并可为其他管道的设计提供依据。

3 结论

1)通过对埋地燃气管道进行材料力学性能和金相组织分析,表明该管道经过24年使用,其力学性能指标仍然符合该材料相关标准的规定,金相组织也无异常。

2)通过对管道周围腐蚀产物的EDS成分分析,得出管道腐蚀的原因主要是输送介质及周围环境中含有S2-和Cl-,破坏了镀锌层,导致腐蚀的产生。

3)埋地管道应尽量采用有机涂层防腐层和阴极保护双重保护,并且做好防腐层和阴极保护的定期检测和维护工作。

[1]杨祖佩,高爱茹.我国天然气管道的现状与发展[J].城市燃气,2002,334(12):19 -22.

[2]张秀莲,李季,余冬良.土壤对埋地管道腐蚀性的调查与分析[J].煤气与热力,2010,30(3):38-42.

[3]常乐.城镇燃气管道腐蚀剩余寿命预测[D].南京:南京工业大学,2012:1-4.

[4]陈冬.中国热镀锌行业现状与前景[J].河北冶金,2002,131(5):7-10.

[5]吴坤湖,李卫平,刘慧丛,等.模拟地热水温度对镀锌钢管腐蚀与结垢的影响[J].北京航空航天大学学报,2010,36(10):1239-1243.

[6]李勇,吴高林,邓邦飞,等.镀锌扁钢电力接地材料在NaCl介质中的腐蚀特性[J].电化学,2011,17(3):329-333.

[7]周琦,贺春林,才庆魁,等.镀锌钢板在不同水溶液中的腐蚀行为[J].沈阳理工大学学报,2005,24(4):72 -74.

[8]莫耀忠.电镀锌层白色腐蚀现象的腐蚀机理[J].表面技术,1994,23(3):139 -141.

[9]徐佳佳.城市燃气管道剩余强度和剩余寿命评价[D].武汉:华中科技大学,2006:57-62

[10]王卫红,李莉萍.燃气管道内防腐的探讨[J].煤气与热力术,2003,23(9):562 -563.