立体传质塔板在常压蒸馏装置扩能改造中的应用

刘 升 杨积渊 吕建华

(1.陕西延长中煤榆林能源化工有限公司,陕西 榆林 718500;2.河北工业大学化工学院,天津 300130)

某炼油厂常压蒸馏装置原设计加工能力为750 kt/a,为了在最短的时间、投资最少的前提下达到扩产至1 500 kt/a 的目标,对常压塔(φ2.6 m,48 层塔板)进行改造,塔内固定件支撑件均不变动,选用大通量、高效塔板——立体传质塔板CTST 代替原塔板。扩能改造后的装置于2006年4 月下旬一次开车成功,并于5 月中旬进行了标定。

1 CTST 塔板结构与性能

CTST 塔板是一系列大通量高效喷射型塔板,是一种空间结构塔板,具有通量大、效率高、压降低、抗堵性能强、消泡性能好等优点[1]。

CTST 塔板的气液接触、传热、传质元件为梯形立体喷射罩,喷射罩由喷射板、端板组成;喷射罩的横截面为矩形,端板为梯形,喷射板上部适当位置开有喷射孔,喷射板的下端与塔板间有一定的底隙,为液体进入罩内的通道,喷射板的上部装有分离板,在喷射板与分离板间设气液通道,如图1 所示。

图1 CTST 塔板结构Fig 1 Structure of CTST trays

CTST 塔板为半开放式的气液并流喷射型塔板,气体自板孔进入喷射罩中,液体自罩底隙进入喷射罩内,在塔板上,气体、液体经历了拉膜破碎-碰顶折返-喷射-罩间对喷-气液分离等同时发生的连续过程。CTST 塔板的特殊结构和喷射操作工况使其打破了传统塔板以板上液层为主要传质区域的平面型模式,把传质区域拓展到塔板至罩顶的立体空间范围,将塔板的空间利用率提高到50%~70%[2]。具有如下优越特性:

1)处理能力大。与F1 浮阀塔板相比,无论是气相还是液相通量均可以提高80%~100%。

2)板压降低。比F1 浮阀塔板低40%,而且负荷越大CTST 塔板单板压降比F1 浮阀低得越多。

3)抗堵性能强及消泡性能好。由于CTST 塔板开孔大,塔板抗堵塞能力大幅度提高,能够处理含固体颗粒及易产生自聚的物料。CTST 塔板特殊的喷射型操作工况,使得塔板上液体为清液,因此无发泡机制,能够处理常规塔板难以处理的易发泡物料。

4)板上液面梯度对操作的影响小[3]。

2 常压塔改造

2.1 常压塔设计计算

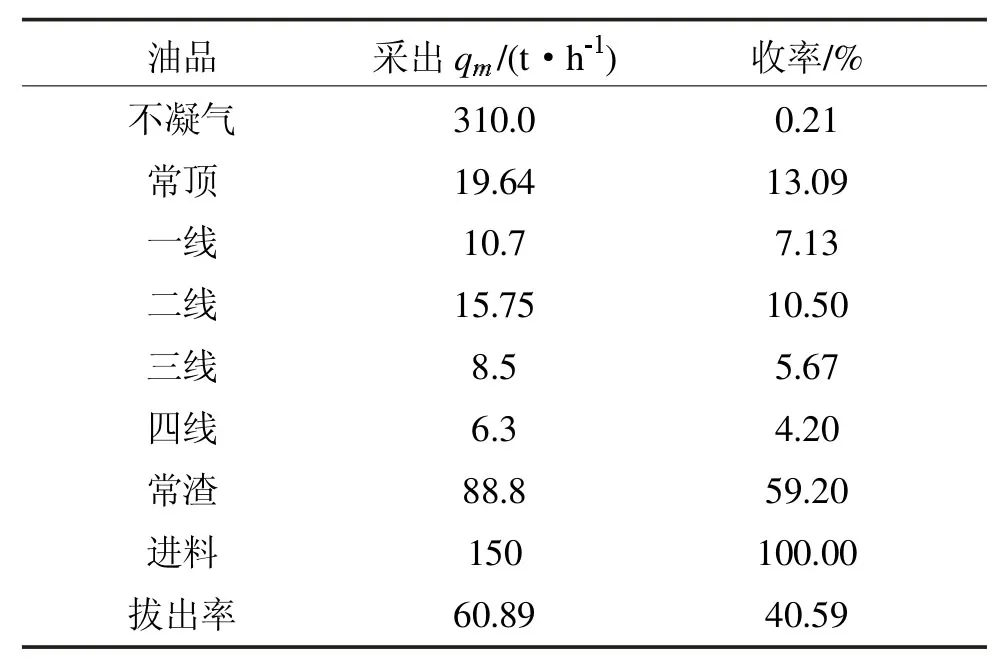

对750 kt/a 常压装置扩产后的常压塔进行了设计计算,物料平衡见表1,取热比例见表2,塔板水力学见表3。设计中充分考虑了多侧线采出的操作问题,但常压塔4 个侧线同时使用时,常压塔的上部负荷会明显减小,所以该段采用了8%的开孔率设计,以保证操作弹性。

表1 常压塔设计物料平衡Tab 1 Material balance of atmospheric towe design

表2 常压塔设计取热比例Tab 2 Heat removal ratio of atmospheric tower design

2.2 常压塔的改造

根据常压塔设计计算结果,对常压塔塔板和汽化段进行了改造,具体改造内容如下:

1)塔体、降液板、支撑圈、受液盘等塔内支撑固定件,全部利旧,对出口堰高和降液管底隙进行调整;

2)将精馏段原6~48 层浮阀塔板更换为大通量、高效立体传质塔板CTST,适应精馏段气相负荷较大的工况;

3)精馏段第5 层塔板改造为防冲、除沫、分布立体传质塔板CTST,该塔板兼顾除沫和气体分布,具有降低因汽化段油气局部大量汽化对塔板造成的冲击,起到稳定整个常压塔操作的作用;

4)将汽提段原1~4 层浮阀塔板更换为大液量复合立体传质塔板CTST,适汽提塔段气相负荷小,液相负荷大的操作工况,有利于轻油从常压渣油中脱除,提高轻油收率;

5)为了使汽化段原油充分汽化,将原切向进料分布器改造为环行进料分布器,以利于汽化,提高轻油收率。

2.3 结果与分析

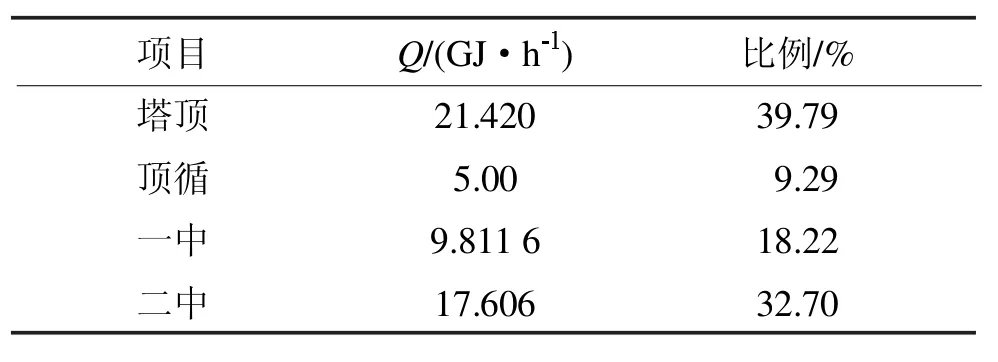

改造后,对常压塔进行了标定,标定时生产汽油和柴油(一、二线混合),三线和四线作为催化原料。装置处理能力在720~1.600 kt/a。表4 列出了不同加工量下的各线油品的恩氏蒸馏数据实际操作数据。

表3 CTST 塔板水力学设计结果Tab 3 Hydraulic designed results of CTST tyay

从表4 可以看出,汽油干点和柴油初馏点的重叠温度小于5℃,说明油品分割较好,显示了立体传质塔板比较高的分离效率。常压渣油350℃以前的组分小于6%,而此时常压塔底蒸汽量只有1.9 t/h,比设计值3 t/h 少1.1 t/h,这充分体现了分布器改造后高效的汽化作用及汽提段塔板比较高的汽提效率。

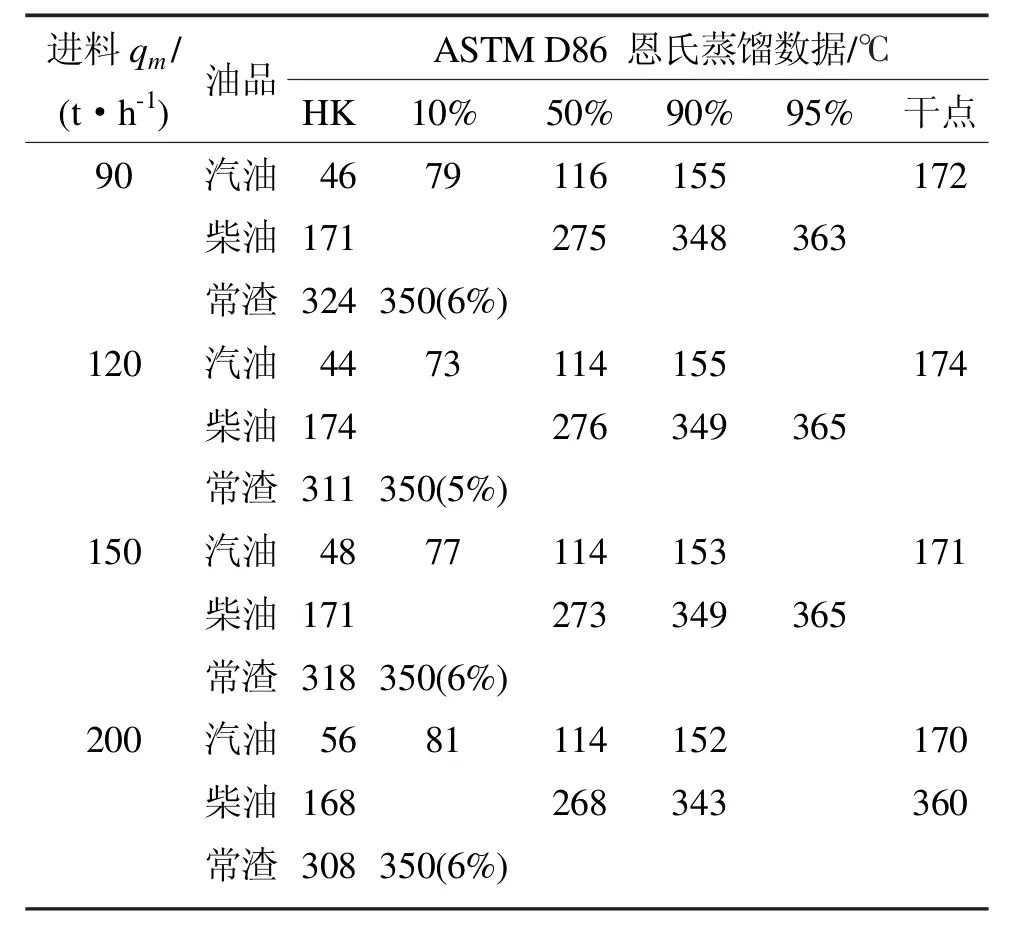

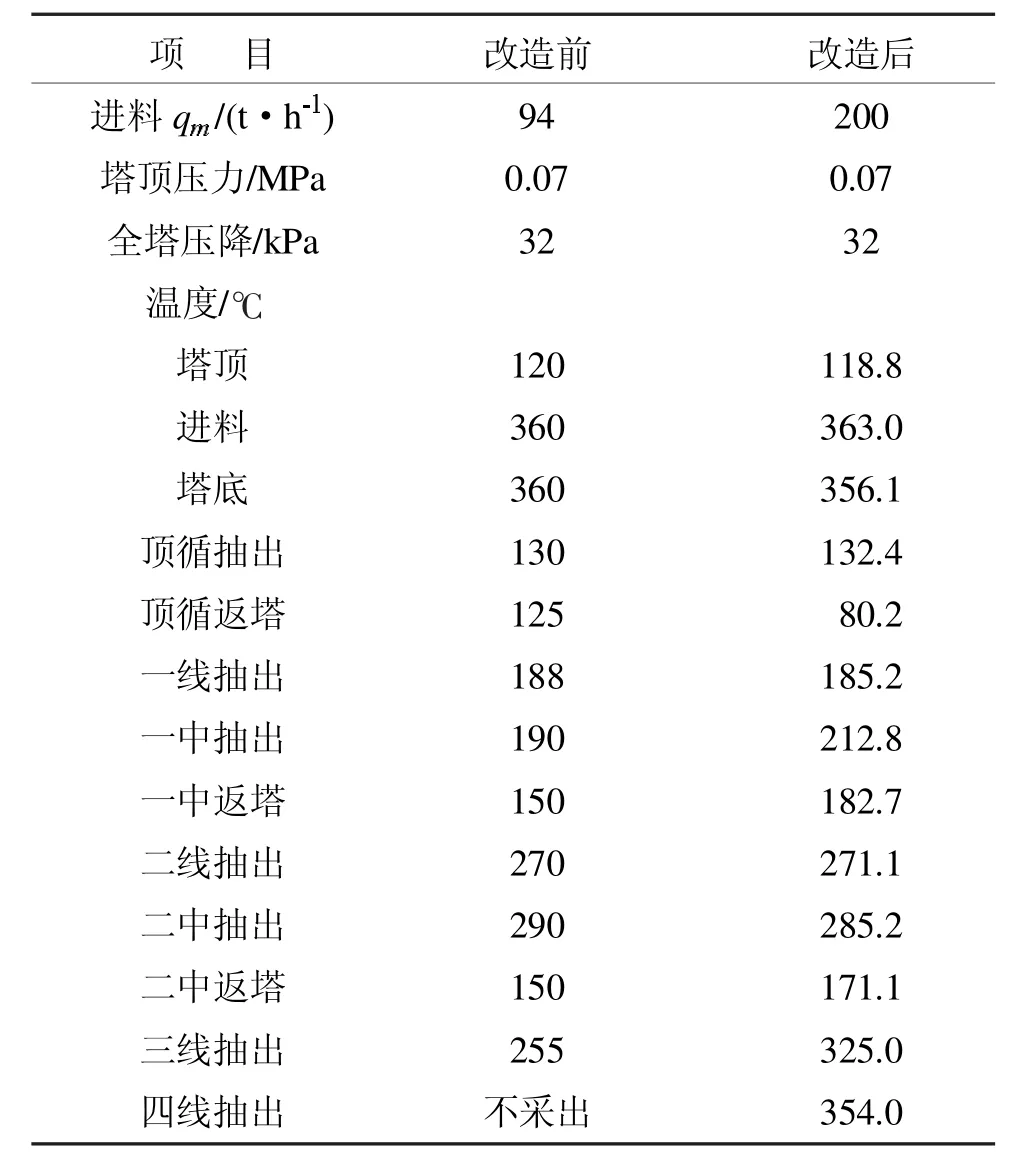

表5 列出了的常压塔改造前后的操作参数。

从表5 可知,改造后常压塔的全塔压降32 kPa,和改造前相当,但加工能力却提高了1 倍以上,这充分体现了立体传质塔板低压降的特点。单板压降的降低,有利于板上轻重组分的分离,有利于油品分离和提高油品质量,同时有利于渣油中轻组分汽化,提高轻油收率。

表4 油品恩氏蒸馏数据Tab 4 Engler distillation data of oil

3 结论

立体传质塔板CTST 炼油厂常压塔的工业应用表明:

1)浮阀塔板的原油蒸馏设备常压塔和汽提塔,可以通过采用大通量、高效立体传质塔板CTST 替代原浮阀塔板,达到扩产100%的目的;

2)工业操作数据表明立体传质塔板CTST 塔板压降低,有利于常压塔汽化段油品汽化;

3)进料分布器的改造,效果明显,提高了轻质油收率;

4)本次改造节约塔设备投资300 万元,最大加工量可达到1 600 kt/a,最低加工量为720 kt/a,操作弹性比较大。对常压蒸馏装置及炼油其他装置的扩能改造设计具有借鉴意义。

表5 改造前后常压塔操作参数对比Tab 5 Operation parameters comparison of atmospheric column before and after the transformation

[1]李春利,孙玉春,王志英,等.新型立体传质塔板CTST 的研究与开发进展[J].河北工业大学学报,2004,33(2):155-162.

[2]李春利,李柏春.立体传质塔板及其工业应用[C].//北京:中外防腐蚀和分离工程新技术、新产品应用推广大会专集,2004.

[3]吕建华,刘继东,张文林,等.立体传质塔板CTST 技术及其在炼油装置中的应用[C].//北京:石油和化工行业节能技术研讨会会议论文集,2006.