石油炼制催化裂化提升管技术

董 群 赵玲伶 刘 沙 李 楠 白树梁 刘乙兴

(东北石油大学化学化工学院,黑龙江 大庆 163318)

提升管反应器在石油炼制工业中起着举足轻重的作用。然而随着催化裂化原料重、劣质化越来越严重,以及市场对产品要求的提高,传统的提升管反应器越来越不能满足生产的需求,这就促进了各种新提升管技术的发展。自80年代以来,国内外围绕提升管反应器就相继开展了许多方面的技术开发研究,主要有UOP 公司的多段进料的提升管技术、石油化工科学研究院的MIP 技术、洛阳石油化工工程公司炼制研究所的双提升管技术、石油大学的辅助提升管技术和两段提升管技术、以及下行式提升管技术等。这些新技术的应用,能有效提高反应的转化率和选择性,减少非理想产品产率,在一定程度上改善了催化裂化的产品分布,生产出清洁的燃料油品。

1 提升管技术

1.1 多段进料的提升管技术

多段进料提升管技术,是指在提升管的不同高度位置设置2 组以上的进料喷嘴,针对不同原料性质和产品分布要求,通过调节不同反应段的苛刻度(反应温度、油气分压、剂油比和反应时间等),并将回炼油在不同反应段进人,可有效控制多产轻烯烃、汽油和柴油,或多产轻烯烃并增产柴油等。

美国UOP 公司利用多段进料的反应器实现了催化裂化多产轻烯烃的目的[1];石油化工科学研究院采用多段进料提升管技术,成功开发了催化裂化多产液化气和柴油的MGD 工艺技术,该工艺将催化裂化的反应机理和渣油催化裂化的反应特点、组分选择性裂化机理、汽油裂化的反应机理,以及反应深度控制原理的多项技术进行有机结合,把分段进料和汽油回炼紧密结合为一个体系,从提升管底部到顶部依次分为4 个反应区:汽油反应区、重质油反应区、轻质油反应区和总反应深度控制区。通过以上4个反应区的设计,MGD 技术可以在常规的催化裂化装置上多产液化气和柴油,同时还能保留恢复常规的催化裂化操作的灵活性[2]。我国目前已有多套工业FCC 装置成功地改造为MGD 工艺[3-6]。

1.2 MIP 技术

石油化工科学研究院于1999年开发的MIP 技术工艺,创新性地提出将1 根提升管分为2 个反应区,第1 个反应区采用高温、高剂油比、短接触时间,其苛刻度要高于催化裂化反应,在短时间内使重质原料油裂化成烯烃,并减少低辛烷值的正构烷烃、环烷烃组分。第2 反应区是具有一定高度的扩径提升管,待生催化剂从反应沉降器循环一部分回到第2反应区,与通入的冷却介质(如粗汽油)混合以降低反应温度,延长反应时间,抑制二次裂化反应,增加异构化和选择性氢转移反应,部分烯烃裂解为丙烯,从而有利于异构烷烃和芳烃的生成,弥补因烯烃减少而导致辛烷值损失,最终使汽油中烯烃含量降低,RON 基本不变,MON 略有提高[7]。

MIP 技术早已成为一项具有领先性的成熟催化裂化提升管技术,在此基础上,又开发了降低干气和焦炭产率、多产高辛烷值汽油、多产丙烯等MIP 新技术。目前,MIP 工艺已在高桥、安庆、镇海、九江、黑龙江等10 余家石化企业进行工业应用。工业应用结果表明,该工艺可使汽油烯烃下降10%~18%,辛烷值基本不变或略有增加,汽油的硫含量相对下降了15%~20%,诱导期显著增加,汽油质量明显好于常规的提升管反应器[8-10]。

1.3 双提升管技术

由于FCC 反应过程受单程转化率的限制,回炼油(或油浆)的性质、组成与新鲜原料差别较大,因此可增设一根提升管与原反应器并联来单独加工回炼油,这样就形成了选择性裂化的双提升管反应器的雏形[11]。

Mobil 公司从1973年先后开发了不同的双提升管工艺,都是在常规的FCC 工艺上增加了1 套用于汽油改质的提升管,不同工艺采用合适的催化剂和操作条件,可以改善了汽油质量,同时丙烯收率也明显增加[12-14]。

美国S&W 公司提出了将2 个提升管反应器并联,对不同性质原料油进行优化加工以提高目的产品收率的专利技术,和Mobil 与Kellogg 公司联合开发的1种非常灵活的FCC 工艺——MAXOFIN,都采用了双提升管技术[15-16]。

洛阳石油化工工程公司炼制研究所开发的FDFCC 工艺,也是采用2 根提升管反应器,2 根提升管可共用1 个沉降器,也可分别设置沉降器[17-18]。重油提升管在常规条件下加工重质原料油,汽油提升管在较苛刻条件下进行粗汽油改质,利用汽油反应待生催化剂使重油提升管再生剂降温,可明显降低重油反应的干气产率。根据需要,还可以按其他生产方案运行。该工艺在滨州化工厂和中国石化清江石油化工有限公司工业试验基础上,于2003年5 月采用FDFCC 工艺对中国石化长岭分公司l 套催化裂化装置进行了改造。工业运转结果表明,催化裂化汽油烯烃可降至体积分数16%以下,硫含量降低24%~27%,RON 提高1.6~2.9 个单位,柴汽比提高0.2~0.7,丙烯产率提高3.5 个百分点[18-20]。

1.4 辅助提升管技术

针对汽油改质的要求,石油大学(北京)利用辅助提升管技术成功开发了催化汽油辅助反应器改质降烯烃技术(ARFCC 技术),即在原有催化裂化工艺的基础上,增设了独立的粗汽油回炼的辅助提升管反应系统和改质汽油辅助的分馏系统,且该反应系统分提升管和床层2 部分[21]。原重油催化裂化装置操作基本不变,将一部分催化裂化粗汽油从主分馏系统中引入辅助提升管中进行改质降烯烃,在反应器中烯烃主要进行氢转移、芳构化、异构化等反应,并抑制二次裂化反应,使烯烃的含量显著降低到汽油新标准的要求,且辛烷值维持不变[22];还可根据催化裂化汽油改质的要求,选择不同的二反操作条件与流程配置,改质的反应温度可在350~650℃内调节[7]。

随着环保的要求,目前汽油质量标准的发展趋势对要求烯烃含量进一步地降低,辛烷值进一步提高,促使我国炼油厂对辅助提升管技术的应用越来越广泛,汽油改质的效果较明显,烯烃的含量都明显降低,可降到体积分数25%以下,符合汽油烯烃质量分数不大于35%的标准。

1.5 2 段提升管催化裂化技术

针对传统催化裂化提升管的弊端,石油大学(华东)利用反应工程理论成功开发了1种新型的提升管技术,即2 段提升管催化裂化技术(TSRFCC)[23-24]。该技术将1 个长的提升管改为2 个短的提升管,分别与再生器构成2 路循环。第1 段提升管进新鲜原料,与再生催化剂接触反应一段时间后在适宜位置将反应产物导出,并进入油气和待生催化剂分离系统,以保证最大的柴油产率;未转化的原料(回炼油)进入第2 段提升管,与再生剂进一步接触反应。该技术的基本特点是催化剂接力、大剂油比、短反应时间和分段反应,核心是催化剂接力和分段反应[7]。

第1 套多功能2 段提升管在中国石油大学(华东)胜华炼厂催化裂化装置上改造成功以后,目前,该工艺也已在锦西石化、辽河石化、前郭石化等企业推广应用。工业应用表明,该项工艺可使装置处理能力提高20%~30%,轻质油收率提高2%~3%,干气和焦炭产率明显降低,可显著改善产品分布;产品质量明显提高,汽油烯烃体积分数降到35%,诱导期增加,但辛烷值略有下降,硫含量显著降低,催化柴油密度下降,十六烷值提高[7,25-28]。

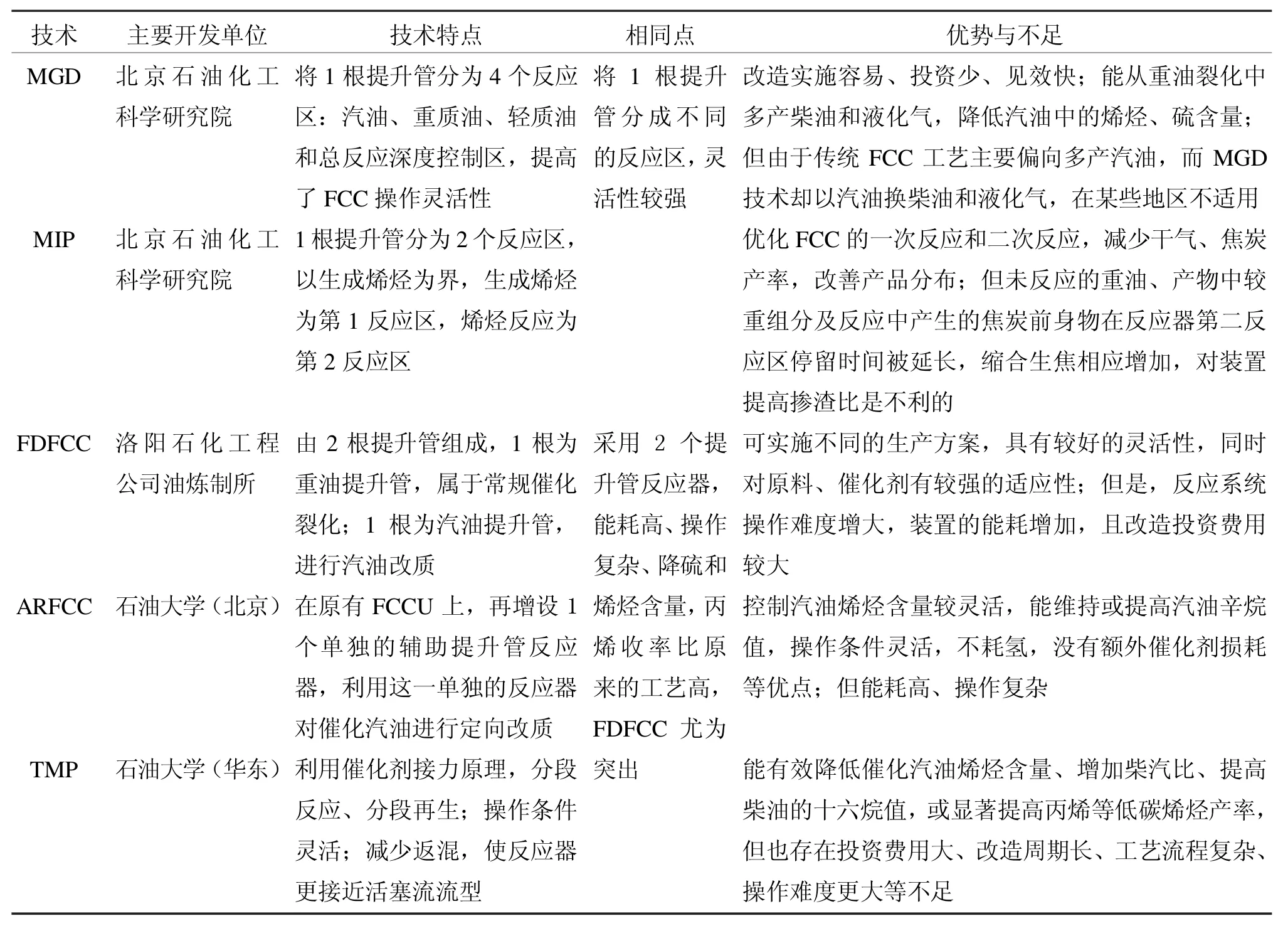

2 技术比较

国内各种提升管技术工艺都有各自的优点和缺点,如表1 所示。

从表1 可以看出,MGD 技术和MIP 技术都是将1 根提升管分为不同的反应区,但前者的反应苛刻度区更多一些,且偏重于多产柴油和汽油,而后者则以多产汽油为主;后面3种工艺都采用了2 个提升管反应器,FDFCC 主要特点是采用了催化剂冷却技术,使汽油改质提升管出口催化剂进入重油提升管底部,进行预冷,以达到提高催化剂初始接触温度及提高C/O,增强催化裂化反应的深度和选择性,因增设了辅助沉降器和辅助分馏塔,可以有效降低汽油烯烃、硫含量,同时提高液化气收率,相对提高丙烯收率。TMP是在TSRFCC 基础上,保留了原来短反应时间(提升管相对较短)、大C/O、催化剂接力、分段反应的特点后,配有专用催化剂以提高丙烯收率(稍区别与提高液化气收率、相对提高丙烯收率)。与TSRFCC 相比,ARFCC 多了辅助沉降器和辅助分馏塔,回炼汽油后的产物单独分离,与主反应管产物不混合,在控制一定粗汽油回炼比的情况下有效降低汽油烯烃含量,比TSRFCC 在降低烯烃含量方面有大的改进。

表1 国内各种提升管技术工艺的比较Fig 1 Comparison of various riser technology domestic

3 提升管技术的突破

上世纪80年代中期,Mobil 公司和Texaco 公司先后成功地开发了下行床催化裂化反应器的专利技术[29-31]。到上世纪90年代,UOP 公司也利用此概念开发了毫秒催化裂化(MSCC)技术,在MSCC 过程中,再生剂从再生立管自上而下流到反应区,进料喷嘴和催化剂流动按垂直方向设置,原料垂直喷向催化剂,2者在反应区短时接触后快速分离[32-34]。这种毫秒反应和快速分离,减少了非理想的二次反应,提高了目的产物的选择性,使汽油、烯烃产率增加,焦炭产率减少,能更好地加工重质原料,且投资费用较低。

国内清华大学从1985年起对气固接触反应器的工程基础进行研究,在1994年提出了针对渣油催化裂化的专利工艺,该工艺流程包括下行床反应器和2 段再生技术,该反应器具有总压降小、气固接触时间短及分离效率高、返混小等优点[35]。随后,2002年又提出了气固并流折叠式快速流化床反应装置的专利技术,该技术采用环形截面提升管改善了管内流体力学行为,并且结合了提升管内催化剂含量高、接触效率高及下行床气-固停留时间分布均匀等优点,通过改变操作温度、原油进料喷嘴的位置来适应不同裂解深度及不同裂解原料的反应过程[36]。

4 结语

MGD、MIP、FDFCC、ARFCC 和TSRFCC 等提升管技术工艺已在工业生产中广泛应用,这些新工艺在我国低烯烃汽油的生产中发挥了不可替代的作用。由于我国原油普遍偏重,炼油工业主要以重油催化裂化为主,虽然上述提升管技术工艺在清洁化生产方面取得了一定的进展,但与先进的国际水平还有很大的差距,因此开发重油清洁化生产新工艺将是科研和生产单位要攻克的主要课题。随着不同先进控制技术在FCC 工艺中的应用和对该反应过程、催化剂流态化等规律认识的深入,FCC 提升管技术也必然会向着高转化率、选择性好、结构复杂、产品生产方案更具灵活性、多样性等方向发展,以满足产品结构的优化、提高产品质量和实现清洁化生产等不同的生产需求。

[1]Lomas D A,Dandekar H W.Improved Product Distributions Via Multiple Reaction Zones in Commercial FCC Units[C].Beijing:15th World Petroleum Congress,1997:728-729.

[2]钟孝湘,张执刚,黎仕克,等.催化裂化多产液化气和柴油MGD 技术的开发与应用[J].石油炼制与化工,2001,32(11):1-5.

[3]陈祖庇,张久顺,钟乐集,等.MGD 工艺技术的特点[J].石油炼制与化工,2002,33(3):21-26.

[4]杨永国,王兹尧.玉门炼化总厂催化裂化装置的技术改造[J].石油炼制与化工,2004,35(1):71-73.

[5]靳海燕,王凯.MGD 技术在重油催化装置的应用[J].天然气与石油,2005,23(5):31-33.

[6]王剑,祁兴国.MGD 技术在3.5 Mt/a 重油催化裂化装置的应用[J].中外能源,2007,5(12):79-81.

[7]张威毅,李恒强,李宏冰,等.催化裂化几种降烯烃工艺的探讨[J].当代化工,2004,33(1):19-24.

[8]崔守业,许友好,程从礼,等.MIP 技术的工业应用及其新发展[J].石油学报:石油加工,2010(增刊):23-28.

[9]孙宴明,刘守军.清洁生产技术MIP 在锦西石化分公司的工业应用[J].石油炼制与化工,2008,39(7):24-29.

[10]丁海中,栗文波,张洪军,等.多产丙烯MIP 技术在ARGG装置上的工业应用[J].石油炼制与化工,2011.42(10):9-12.

[11]王龙延,杨伯伦,刘现锋,等.流化催化裂化反应器的技术进展[J].现代化工,2003,23(2):11-14.

[12]Francis Davis Jr E,Richard Graven G,Lee Wonyoung,et al.Catalytic cracking of FCC gasoline and virgin naphtha:US,3928172[P].1975-12-23.

[13]Winter William E.Cycle oil conversion process incorporating shape-selective zeolifte catalysts:US,6569316[P].2003-05-27.

[14]Henry B Erik,Wachter William A,Swan George A.Fluid cat cracking with high olefins production:US,7261807[P].2007-08-28.

[15]Johnson Axel R,Ross Joseph L,Saraf Atulya V.Process for catalytic cracking feedstocks paraffin rich comprising high and low concarbon component:US,5435906[P].1995-07-25.

[16]Phillip Niccum K.MAXOFINTM :一种使用新一代ZSM-5 助剂获取最大轻烯烃收率的新颖FCC 工艺[C].//1998年美国石化炼制者协会年会报告译文集,北京:中国石油化工集团公司,1998:143.

[17]汤海涛.灵活多效催化裂化工艺技术应用研究[J].炼油设计,2001,31(6):8-10.

[18]刘昱.灵活双效催化裂化(FDFCC)工艺的工程设计及工业应用[J].炼油设计,2002,32(8):24-28.

[19]杨雪梅,孟凡东,汤海涛,等.灵活多效催化裂化工艺技术的工业试验[J].炼油技术与工程,2003,33(3):15-18.

[20]陈曼桥,孟凡东.增产丙烯和生产清洁汽油新技术[J].石油炼制与化工,2008,39(9):1-4.

[21]赵丽华,李亚军.催化裂化汽油降烯烃改质过程的能量优化[J].化学工程,2008,36(2):42-45.

[22]高金森,徐春明.辅助提升管催化汽油改质在线取样研究[C].//第九届全国化学工艺学术年会论文集.2005:253-258.

[23]山红红,李春义.催化裂化技术进步近况[J].当代石油石化,2006,14(1):29-31.

[24]张建芳,山红红,李正,等.两段提升管催化裂化新技术的开发Ⅰ.两段串联提升管反应器[J].石油学报,2000,16(5):67-69.

[25]李正,张建芳,山红红,等.两段提升管催化裂化新技术的开发Ⅱ.提高轻质产品收率、降低催化汽油烯烃含量[J].石油学报,2001,17(5):26-30.

[26]相养东,张继林,单吉文,等.两段提升管催化裂化装置生产的调整优化[J].石油炼制与化工,2006,37(2):16-19.

[27]王文婷,李小刚,马达.催化裂化装置二段提升管反应器的技术改造[J].石化技术与应用,2005,23(1):31-34.

[28]刘彦林.两段提升管反应器技术在重油催化裂化装置中的应用[J].当代化工,2009,38(3):262-264.

[29]Gross B.Heat Balance in FCC Process and Apparatus with Downflow Reactor Riser:US,4411773[P].1983-10-25.

[30]Gross B,Ramage M P.FCC Reactor with a Downflow Reactor Riser:US,4385985[P].1983-05-31.

[31]Niccum P K,Bunn D P.Catalytic Cracking System:US,4514285[P].1985-04-30.

[32]Kauff D A,Bartholic D B,Steves C A,et al.Suc cessful application of the MSCC process[C].1996 National Petroleum Refines Association annual Meeting.WashingTON DC:1996.

[33]侯芙生.21 世纪我国催化裂化可持续发展战略[J].石油炼制与化工,2001,32(1):1-6.

[34]Maddhah A G,Abul-Hamayel M,Aitani A M,et al.Down-flowing FCC reactor[J].Oil &Gas Journal,2000,98(33):66-70.

[35]金涌,俞芷青,魏飞,等.下行催化裂化提升管两段再生装置:中国,93219972.0[P].1995-08-23.

[36]金涌,魏飞,程易,等.气固并流折叠式快速流化床反应装置:中国,00100823.4[P].2003-07-09.