红外测温仪在皂化废水焚烧装置的应用

叶静川 陈幼坚 潘建华

(1.衢州巨化锦纶有限责任公司;2.巨化集团公司锦华公司:浙江 衢州 324004)

环己酮皂化废水焚烧装置将环己酮生产过程中产生皂化废水送入焚烧炉中焚烧,雾化后的废水在重油、空气的助燃下,于炉膛内悬浮燃烧。该装置借鉴了造纸厂处理造纸黑液的碱回收炉,结构基本相同,只是废水燃烧方式不同,皂化废水的燃烧方式为悬浮燃烧,造纸黑液的燃烧方式为垫层燃烧。

装置投入使用后,由于配风空气的搅动,使悬浮中的熔融碳酸钠相互接触,颗粒变大向下坠落,并可能飞向炉壁并与之发生粘连,炉壁有铬矿砂层保护,但设置在炉膛中的测温仪表经常发生故障。

炉温无法监测,可能造成炉温失控。炉温过低,废水燃烧不充分而臭气外溢,造成环境污染;炉温过高,会影响焚烧炉寿命。

1 流程及设备

环己酮生产过程中产生的皂化废水组成相当复杂,主要为有机酸钠盐水溶液(水的质量分数~70%),固形物的质量分数25%~30%,CODCr达300 g/L,pH=10~14,密度1 100~1 300 kg/m3(25℃)。固形物中有机物、无机物的质量分数分别为65%~70%、30%~35%。

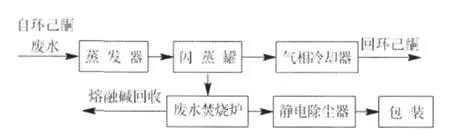

环己酮皂化废水焚烧工艺流程如图1 所示。

稀废水从环己酮氧化工序送至皂化废水蒸发器经低压蒸汽加热蒸发,沸腾膨胀的汽、液混合物进入皂化废水闪蒸罐后发生汽液分离,汽相部分经冷凝后用泵打回环己酮车间作配水使用;而闪蒸罐底部出来的液相浓废水直接进焚烧炉,雾化后的废水在重油、空气的助燃下,在炉膛内悬浮燃烧。燃烧后产成的碱灰进静电除尘器和包装系统,底部的熔融碱引出,固化回收。

图1 环己酮皂化废水焚烧工艺流程Fig 1 Cyclohexanone saponification wastewater in cineration process

焚烧工艺条件:浓废水中含固形物的质量分数55%,炉膛温度800~1 000℃,炉膛压力-50~0 kPa。

环己酮皂化废水焚烧装置为单锅筒,自然循环的碱回收锅炉,燃烧方式为悬浮燃烧,炉膛四周由膜式水冷壁组成,炉膛内相关部位布置测温仪表。锅炉采用全钢结构,全悬吊、全密封式结构。

2 故障及原因分析

环己酮皂化废水焚烧装置运行过程中,炉膛温度显示明显偏离正常值,有开路或短路现象。

原始设计中,焚烧装置炉膛温度的测量采用4支热电偶。废水燃烧过程中产生的熔融物沿炉壁下流,附着在插入炉膛的热电偶保护套管上,致使保护套管腐蚀、弯曲;炉膛上部的块状炉灰掉落,砸在保护套管上引起断裂。曾更换使用一些特殊材质的保护套管,如高温合金钢、高铝合金外套刚玉管等,寿命有延长,也仅能维持2~3 周。

3 改造方法及效果

鉴于上述情况,考虑改用非接触的红外测温仪来测量炉膛温度。

红外测温仪由光学系统、光电探测器、放大器、信号处理及显示输出等部分组成。光学系统汇聚目标红外能量,红外能量聚焦在光电探测器上经处理后转变为相应的4~20 mA 电信号进入DCS 系统显示温度。

焚烧装置运行过程中需定期用蒸汽吹入炉膛,进行正压吹灰,这样会造成炉灰在测温引出管及红外测温仪光学系统上积聚;红外测温仪与炉体距离近,温度高,影响其中电子元件长期稳定性。因此引入仪用空气向镜头及测温引出管内吹气,这样可解决以上2 个问题,保障红外测温仪长期正常运行。

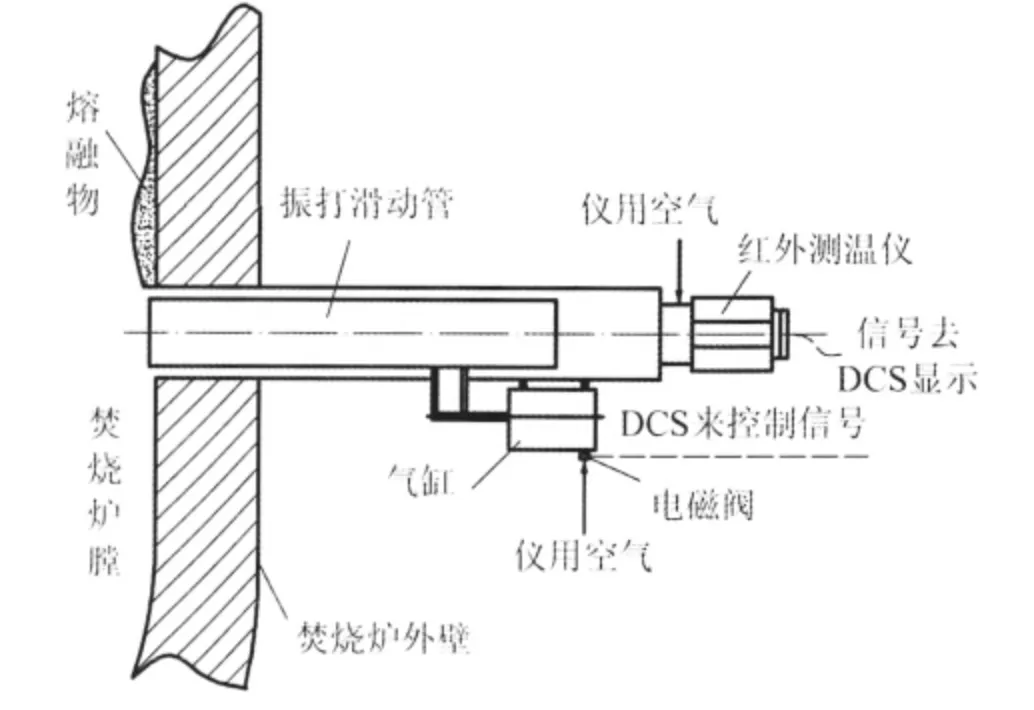

燃烧过程中产生的熔融物沿炉壁下流,会将红外测温仪引出管口遮蔽,此时红外测温仪测量的就是遮蔽管口熔融物而非炉膛温度,即测出的温度会比实际偏低。因此设计一个自动振打装置,定时清理遮蔽测温口熔融物。具体做法见图2。

在引出管内(DN50)内部加装一段DN40 的钢管,保证红外测温仪能通过DN40 的内管正确测量;该管在DN50 的引出管内能滑动自如,长度控制在振打时能深入炉膛40 mm,这样,就能清理挂在管口的熔融物。

DN40 的振打滑动管由两位三通电磁阀控制的小型气缸带动。

图2 红外测温及自动振打装置Fig 2 Infrared temperature measurement and automatic vibrating device

DCS 系统内编制一段简单控制程序:每隔3 min 输出触点闭合1 次,使电磁阀切换,振打滑动管振打1 次,清理管口熔融物。

该测量方案的实施投入费用约2 万元,已在环己酮皂化废水焚烧装置使用6 a,运行无故障,每年可节约热电偶更换费用约5 万元。仅需在一年一度的大修时进行1 次维护,完全能满足废水焚烧炉运行要求,为环己酮皂化废水焚烧装置连续稳定运行创造了条件。

4 结束语

从红外测温仪配套系统在皂化废水焚烧装置数年的应用情况来看,维护工作量小、费用低,测量准确、可靠,完全能满足环己酮皂化废水焚烧装置炉膛温度测量的要求,相信也能适用于类似焚烧装置。