AP1000核电站主管道窄间隙坡口现场数控精确加工技术

国核工程有限公司 (上海 200233) 刘中仁 戴瑞光 韩世凯

A P1000核电站主管道采用整体锻造加工成形,管道本身没有了焊缝、减少了在役检查的工作量,提高了使用寿命,其设计的运行寿命为60年。主管道材质为SA376TP316LN,冷段规格φ688 m m×65 m m,热段规格φ952.5mm×82.6mm。

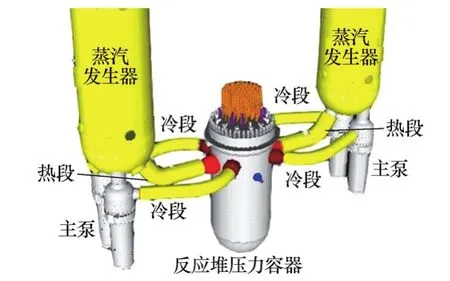

AP1000核电站主管道取消了过渡段(见图1),由于主管道的制造偏差和设备制造偏差,导致安装时主管道两端与相应设备管嘴端面存在夹角,需对主管道进行斜面坡口加工和偏心加工,主管道冷段坡口如果按照正常坡口加工工艺进行内壁镗孔,加工区域最小壁厚将小于主管道设计最小壁厚。

图1 压力容器、主管道、蒸汽发生器布置图

因此,主管道的坡口加工不仅要有很高的加工精度,而且需要在加工时调整坡口面的角度和内镗孔的角度,以往使用的坡口加工方法已不再适用。

1.AP1000核电站主管道的坡口形式和加工采用的设备

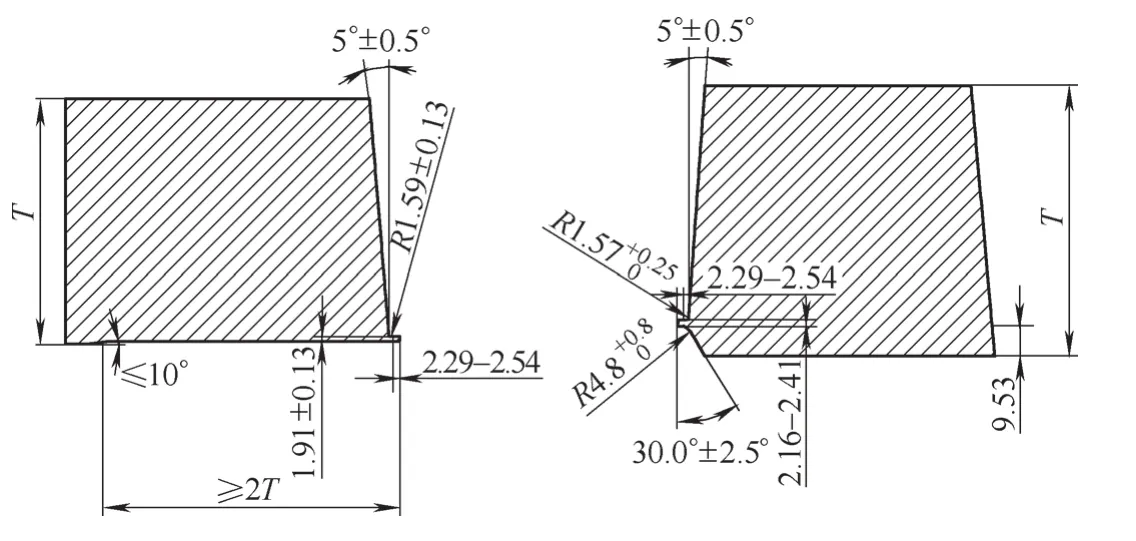

AP1000核电站主管道采用了窄间隙单面焊U形坡口、窄间隙双面焊U形坡口两种类型。压力容器侧热段管段、冷段管段均选用单面焊U形坡口,蒸发器侧热段管段选用双面焊U形坡口、冷段管段选用单面焊U形坡口(见图2)。

图2 AP1000核电站主管道采用坡口形式

现场坡口加工需满足直管、弯管管段坡口加工,管道端面直面、斜面切割坡口加工,并可进行管道偏心坡口精确加工。同时主管道现场安装时由于主设备位置相对固定,对中精度要求高。常规的坡口加工和测量设备无法满足。

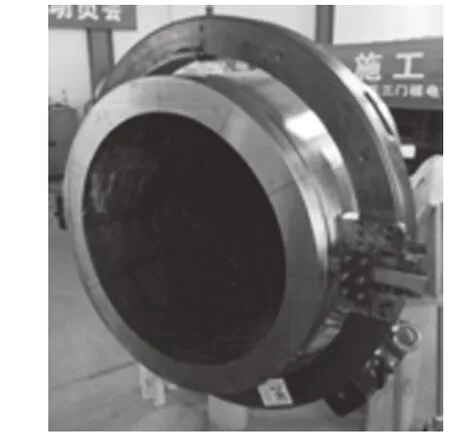

现场采用的坡口加工设备:粗切割采用外径坡口机PHSF-1050(用于主管道热段);PHSF-750(用于主管道冷段)。坡口的面切割、内镗孔、外坡口加工均采用数控坡口加工机Omega 9B(见图3~图6)。

AP1000核电站主管道的坡口加工是根据现场实际测量管道和设备数据,不断调整坡口加工机来完成的。测量技术需满足主设备和主管道的现场测量要求,并在压力容器就位而蒸汽发生器没有就位的前提下,正确计算出主管道两端的切割余量,监督、指导数控坡口加工机的定位。

图3 外径坡口机:PHSF

图4 Omega 9B操作台

图5 Omega 9B加工机头

图6 Omega 9B内卡式底座

现场采用的测量设备:FA R O激光跟踪仪ION;配套软件SA(Spatial Analyzer)空间测量分析软件(见图7)。

图7 FARO激光跟踪仪、计算机、Spatial Analyzer软件

2.激光跟踪测量及3D建模拟合

激光跟踪测量技术,是采用高精度、便携式的三维坐标测量设备(激光跟踪仪),将靶球放在需要定位的点上,进行数据采集,运用Spatial Analyzer软件计算获得高精度(5m内精度为±0.025mm)测量数据的技术,此技术首次应用在核电站主管道坡口加工中。

现场使用FARO激光跟踪仪,对放在需要定位的主管道和主设备的测量点上的靶球进行测量。坡口加工前需要对主管道、蒸汽发生器、蒸汽发生器垂直支撑、反应堆压力容器进行激光测量数据采集,然后运用Spatial Analyzer软件进行3D建模、拟合、调整、计算主管道冷段和热段的各管段管端切割量、切割角度、坡口加工的偏心量。

现场的激光测量要点如下:

(1)激光跟踪仪安装控制点的设置:测量数据采集之前,分别在主管道上及周围、蒸汽发生器本体及周围、反应堆压力容器及压力容器腔室墙体上、蒸汽发生器腔室墙体上布置安装控制点;注意蒸汽发生器腔室墙体上的安装控制点,以压力容器腔室内的安装控制点为基点通过主管道孔洞传递引入;安装控制点用热熔胶加以固定,控制点空间分布应均匀,保证能够完成所有测量区域的数据采集,且能满足每次仪器设站至少能够测到6个安装控制点。

(2)激光跟踪仪的安装、启动:激光跟踪仪安装时,为了保证仪器的稳定性,脚架间距至少保持在1m及以上,启动仪器进行预热时,预热时间需要30~45min,激光跟踪仪上的红灯闪烁说明仪器正在处于预热状态,红灯稳定不闪代表预热完成。

(3)激光跟踪仪的校准:测量开始之前必须用标准件对激光跟踪仪进行校准,超过允许偏差需要进行一次自我补偿,补偿后才可以开始测量工作。

(4)激光跟踪仪的建站定位:测量事先布设好的安装控制点为仪器定位,测量所有可见的控制点,并保证每个测站位置至少测量6个控制点。建议能测量到的控制点全部进行测量,在测量过程中如果有控制点偏差超过允许偏差(0.1mm),则舍弃此控制点,停止使用。

(5)激光跟踪仪的复测:每完成一个建站的数据测量点采集工作,必须对建站的控制点进行复测,核对激光跟踪仪在测量过程中是否发生移位,如果复测与初始理论值偏差超过0.1mm ,则重新为激光跟踪仪建站定位,重新测量之前测量的所有测量点。

(19)托尔斯泰开始为《复活》设计的结尾是:让[Pro][[卡秋莎[Cor1]嫁给[Pro+PrEx]聂赫留朵夫[Cor2]],然后离开俄国,侨居英国……

(6)激光跟踪仪一次建站测量,不能完成所标记的测量点,需要变换位置重新建站定位,开始测量,每次测量后,应保护好控制点,以备以后使用。

3.主管道的坡口加工的工序

坡口加工分两个阶段进行:

第一阶段是主管道冷段、热段的反应堆压力容器端坡口加工,此部分工作在主管道专用加工车间内加工完成。

第二阶段是主管道冷段、热段的蒸汽发生器端坡口加工,在主管道与反应堆压力容器侧焊口焊接完成50%左右厚度后,蒸汽发生器(含主泵泵壳)吊装就位之前,在CA01模块内的蒸汽发生器腔室内进行。

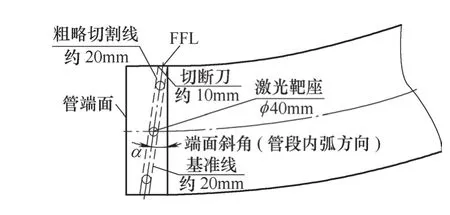

(1)标切割线:根据激光测量及3D建模拟合确定的切割量数据,考虑压力容器侧主管道焊口焊接50%厚度时的焊缝收缩量,按照激光测量及3D建模拟合确定的管段切割量分别加δ(焊缝收缩量的预留长度)的焊缝收缩切割余量,确定主管道坡口加工的激光测量及3D建模拟合最终切割量坐标,采用激光跟踪仪配合在管段上绘制最终切割线(FFL)、粗略切割线(RFL)及基准线。

划线过程是建模模型在管体上的映射。应注意对激光测量点进行核对,并对划线使用的工具和划痕深度进行控制(见图8)。

图8 主管道坡口加工划线示意图

(2)管段粗切割:主管道的粗切割加工采用外径坡口机。由于管道制造偏差最终坡口端面存在倾角,机器需倾角安装。具体的安装以管段上划的切割线为准。

管段粗切断后,对管端毛刺进行打磨,清理管道表面的冷却液及切断碎屑。

(3)管口面切割:第一步为Omega 9B 坡口机加工机头的拼装、调试、定位。步骤如下:①坡口机的内置卡盘支撑安装:初步安装机器卡盘支撑上的4个主要支腿及4个辅助支腿,利用支腿内置螺栓调节并固定卡盘支撑。②坡口机加工机头安装:将Omega 9B机身本体(加工机头)就位至卡盘相应的联接点,拧紧4个联接螺栓以确保机身本体固定在卡盘上。③机器手动调试:当机器本体安装完毕后,使用固定在刀架上的百分表(指针靠压在管材的内、外表面)绕管道内、外壁进行周向检测,手动调节机器与管材的同心度。④采用激光跟踪仪对坡口机加工机头进行最终定位:面加工时坡口机的轴线与压力容器管嘴坐标系的Z轴平行或重合。由于主管道制造偏差,压力容器侧主管道冷段没有直管段,增加了坡口机定位的难度。⑤在坡口机加工机头的耳环上安装坡口机调整工装,利用主管道上的控制点对激光跟踪仪进行建站定位,在该主管道相对应的压力容器管嘴坐标系下,通过调整卡盘,确保X-Y板成直线,并且与相对应的压力容器管嘴端面平行,X-Y板中心对齐压力容器管嘴坐标系原点。借助计算机显示器上的实时显示,转动Omega 9B坡口机加工机头,比较0°、90°、180°、270°位置上的X、Y、Z值。首先调整Z轴,使其在0°、90°、180°、270°位置达到相同的值,然后调整X轴和Y轴,使X-Y板中心位于压力容器管嘴坐标系原点,重新检查X、Y、Z轴,最终调整使其偏差达到0.2mm以内。⑥在坡口机加工机头上安装外切割刀架,测量刀具行走的距离,保证刀架行程满足加工要求。⑦面切割之前确保坡口机安装精确定位、端面倾角符合要求。

第二步面切割:①管道粗切割完成后,用Omega 9B 坡口机对主管道端面加工调节余量进行修整,并以此端面为基准面,测量并记录端面至最终切割线(FFL)的距离。加工至FFL距离约1mm处,控制每刀的进刀量,最终完成面切割,面切割应当控制每次的进刀量不能超过0.25mm,且加工的最终表面应没有冷作硬化层和不当操作引起的变色。②面加工过程中,始终采用激光跟踪仪对坡口端面和坡口机的位置进行监测,保证加工端面与激光建模拟合端面相一致。由于主管道本体的不规则,实际加工时,激光建模拟合端面与加工前最终切割线(FFL)有差异时,以实际激光建模拟合端面为准。

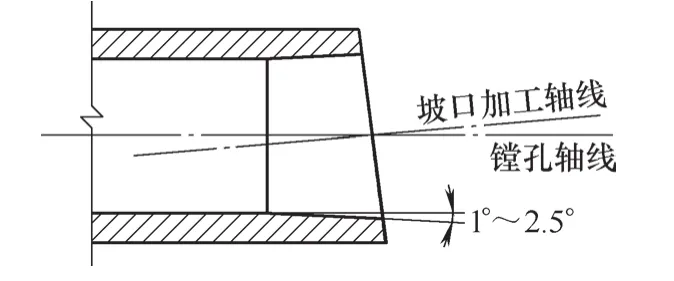

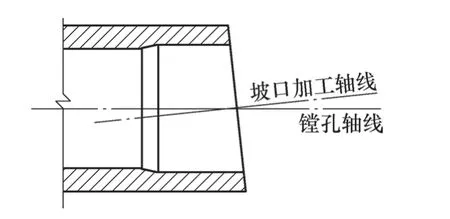

(4)管口内镗孔:压力容器侧主管道冷段管口由于制造偏差,管道存在椭圆、不同的位置管壁厚度不均匀,按照正常的坡口加工工艺进行内镗孔,无法满足管道最小壁厚的要求,根据管道各个位置壁厚的不同,内镗孔角度采用1°~2.5°,2T后过渡区采用≤10°倾角(见图9、图10)。

图9 压力容器侧冷段管口内镗孔及坡口加工轴线示意图

图10 蒸汽发生器侧主管道冷段管口和压力容器侧热段管口内镗孔及坡口加工轴线示意图

操作过程:①采用激光跟踪对Omega 9B 坡口机的位置进行调整:调整方法与面切割时坡口机的调整方法基本相同。内镗孔时则不同,坡口加工机轴线与管段轴线平行或重合。②拆卸面切割刀架,安装内径刀架。③内镗孔前需在管端面0°、90°、180°、270°分别标记出镗孔位置标记点。④在Omega 9B 坡口机操作台打开内镗孔切割程序,进行模拟程序操作,检验程序的正确性与走刀的轨迹,确保满足加工要求。⑤管道内镗孔时,当距离镗孔位置标示点1mm时,每次进刀加工后都要对壁厚进行测量,并控制每次的进刀量不能超过0.25mm,且加工的最终表面,应没有有害的冷作硬化层和不当操作引起的变色。⑥管道内镗孔过程中,采用激光跟踪仪对坡口机的轴线位置进行监测,保证坡口机轴线与管段轴线平行或重合。⑦内镗孔加工后,用超声波测厚仪,对最终切割线(FFL)、FFL+65mm、FFL+124mm的0°、90°、180°、270°位置,管道外壁标记点处的壁厚进行测量;用游标卡尺,对凸台高度范围内0°、90°、180°、270°方向管段面内径进行测量;用角度尺以管段面为基准,对管内壁的内膛角度进行测量。

(5)管道外侧坡口加工:①采用管口面切割时Omega 9B 坡口机的调整方法进行调整,确保坡口机的轴线角度和安装位置与测量建模数据斜面位置相一致,并使用百分表对安装位置进行验证。②拆除内径刀架,安装外径切割刀架。③测量管壁的实际尺寸,按照钝边理论厚度要求在管端面0°、90°、180°、270°分别作上标记。④在Omega 9B 坡口机操作台打开外坡口加工程序,根据测量实际值,调整外坡口加工程序,进行程序模拟,查看走刀轨迹,检查完毕后,开始外径坡口加工。当加工至距离钝边加工标记约1mm时,对钝边厚度进行复测,并控制每刀进刀厚度不超过0.25mm。⑤管道外坡口加工过程中,采用激光跟踪仪对坡口机的轴线位置进行监测,保证坡口机轴线与管段端面轴线平行或重合。⑥钝边打磨:坡口加工完成后,用抛光片对坡口钝边进行打磨。打磨前应测量钝边实际厚度,根据测量结果安排打磨次数,确保坡口尺寸满足设计要求。

主管道与反应堆压力容器侧焊口焊接完成50%厚度后,需要重新对蒸汽发生器侧的主管道管口进行激光测量、建模并重新拟合,计算出主管道蒸汽发生器侧主管道管端最终的切割余量,按照主管道压力容器侧坡口加工方法,对主管道蒸汽发生器侧的坡口进行加工,不同的是蒸汽发生器侧主管道热段采用双面坡口,内壁不需要内镗孔,面切割完成后首先进行内坡口的加工,然后进行外侧坡口的加工。

4.管道坡口检测

(1)主管道坡口加工完成后,对管道坡口的钝边厚度及长度、R角、坡口面倾角、镗孔的深度和角度、管道壁厚、管道内径、管道的坡口及内镗孔区域的表面粗糙度等进行测量,最终坡口加工尺寸各项指标均符合图样的要求,表面粗糙度值Ra〈3.2μm。

(2)对加工完成的坡口及内镗孔区域进行目视检测,渗透检测,结果完全符合要求。

5.结语

AP1000核电站主管道坡口的成功加工,证明了借助激光跟踪测量及3D建模拟合技术的帮助,采用现场数控坡口加工技术,利用偏心切割、斜面加工、倾斜角度内镗孔等方法,完全能克服主管道的制造尺寸偏差(主管道曲率半径、弯曲角度偏差、管口存在椭圆度、内外圆不同心、壁厚偏差等),加工出符合技术要求的管道坡口。开创了高精度坡口现场加工的先例,为AP1000主管道的成功安装奠定了坚实基础。