切削刀具的改进与研究

北京电子科技职业学院 (100029) 刘文平 李玉兰

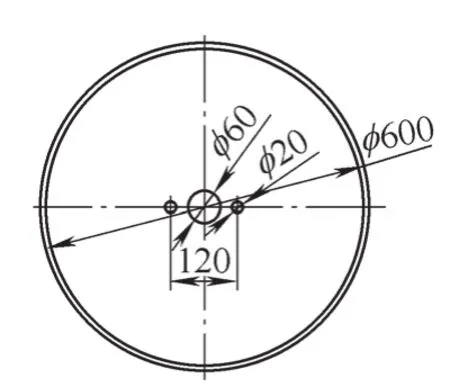

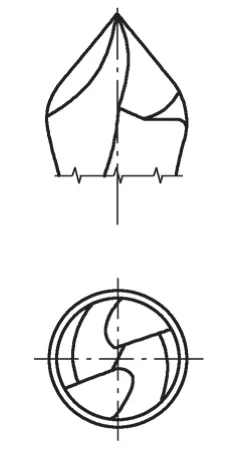

金属切削刀具在机械制造工业中起着日益重要的作用,许多技术革新和技术改造往往是从刀具改革开始的。笔者所在企业生产的高速切管锯片(见图1),主要服务于钢管厂、钢窗厂等企业,其主要功能是对薄壁钢管和异型钢材进行快速切断。

高速切管锯片的加工工艺为:毛坯材料65 M n,4.5mm×1000mm×2000mm板材→剪板机裁成650mm×650mm方料→钻中心孔:Z35K摇臂钻床,打孔φ52mm→镗孔:X53K铣床镗孔至尺寸φ60mm→立式车床车至粗加工尺寸φ(610±0.50)mm→精车外圆:立式车床以中心孔φ60mm为基准,车至尺寸φ(600±0.08)mm→铣齿形:X62W铣床铣周齿(B型齿)→钻传动孔:Z 5140 B钻孔2个φ18 m m,中心距(120±0.10)mm,8~10片为一摞进行打孔→热处理淬火:48~51 HRC→磨床磨两平面:M7475B磨至尺寸4mm→调平→磨床磨隙角:M7475B直径至200mm处→检验齿形、厚度及隙角角度。

图1 锯片示意图

1.生产制造过程中的问题

在制造高速切管锯片中,经常遇到由于一些工人的工作失误导致后道工序无法加工的问题。在加工中,由于中转工的工作失误,在铣齿形后就转入热处理淬火,淬火后磨平面和调平继续加工完成,检验查出没钻传动孔,此时由于催货很急,再投入生产已经不可能,于是让钳工补钻传动孔,当钻床钻孔到一半时,由于淬硬钢的硬度很高,再加上轴向力很大,钻头竟被折断。车间领导紧急组织了一个攻关小组,大家一起研究、解决此问题。

切管锯片材料是65Mn弹簧钢,淬火硬度48~51HRC,抗弯强度达到1800MPa,可想而知在这种硬度材料上进行孔加工是件很棘手的问题。首先分析钻头折断的原因,它的强度和韧性虽好,但它对应力集中非常敏感,带缺口崩刃试件的抗弯强度比不带缺口试件可降低一半。由于普通角度118°的钻头在加工硬度很高的工件时,前刀刃有崩刃现象,再有轴向力和转矩加大,才导致钻头折断,根据这种情况,我们制定了以下几个方案。

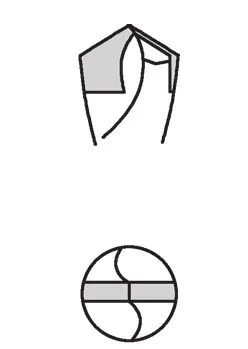

(1)第一种方案 首选镶齿硬质合金麻花钻头,如图2所示。调整合理的切削速度和进给量,对锯片进行孔加工,由于工件硬度很高不易被切削,加工较短时间,钻头刃部镶齿焊接处开焊。

飞锯由于切削加工时产生很大变形又受轴向力的下压,4m m的工件出现了裂纹。针对焊接开焊进行技术分析,硬质合金钻头最大的障碍是钻头有崩刃倾向,由于钻头的强度和刚性不足,以及横刃处极小的切削速度,刀片易在该处损坏,还有钻头的强度与抗振性随着钻头在机床主轴的伸出量的缩小而提高,此外,镶齿部位和刀体焊接处离切削区很近等等,这些都是造成硬质合金刀片脱焊的原因。再有硬质合金钻头价格高,刃磨困难,所以这一方案很快就被否定了。

图2 镶齿硬质合金麻花钻头

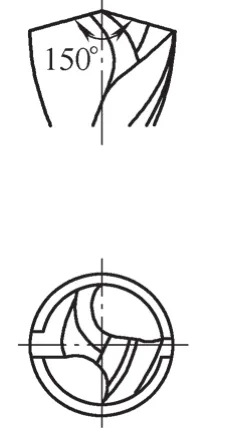

(2)第二种方案 根据材料上的试验数据与生产经验,钻头顶角2φ大体可以根据被加工材料选择:普通钢2φ顶角 116°~120°,高强度钢2φ顶角 125°~150°。

分析后采用了可钻不锈钢和高强度钢的群钻来加工淬硬的65Mn材料(见图3),它的2φ顶角为125°~150°,有两个断屑槽,而实际操作表明由于顶角2φ的加大,轴向力增加,整个工件又是4mm厚的65Mn弹簧淬硬钢,试切入一半,钻头与工件之间,磨损加剧,产生尖锐摩擦声,工件发生变形、下凹,钻头尖部磨损较为严重,呈球状,无法继续切削。

此方法要求刃磨工有高超的手艺,对称难度不易掌握,对硬度高的材料,有些费力。

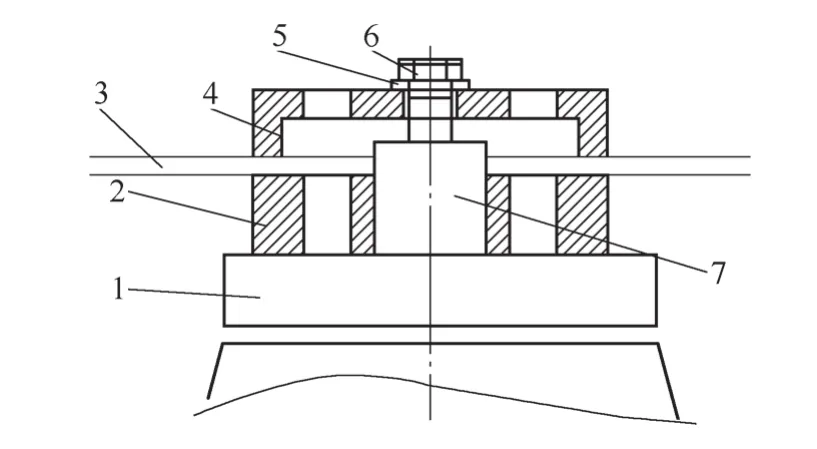

(3)第三种方案 综上述两种方案都不可行,根据以往的经验,确定解决方案为:①在机床切削三要素上采用合理的速度。②在装夹上将原来的八片为一组打孔,改为单片加工。③在工件底部选择合适的有孔垫铁(见图4),主要是为了减少由于轴向力很大,消除薄片工件易变形和下凹的因素。④在刀具上需要改进钻头的角度。

图3 群钻

图4 钻孔夹具

2.刀具改造效果

图5 改进后的麻花钻头

资料显示,65Mn材料是合金材料钢,硬度49HRC,有1800MPa的抗弯强度,这样的高强度钢,加工孔确实有一定难度,通过查阅金属切削材料与刀具、金属切削手册等,明确了横刃是在沉重的条件下工作的,由于大的切削角,横刃在相当大的程度上是不能切削的,而是挤刮材料,横刃所引起的进给力占钻头总进给力的40%~50%,因此在钻头切出与横刃工作结束的瞬间轴向力急剧下降,应用这个原理,设计为钻头2φ顶角为75°左右(见图5),为了消除上述试验群钻钻头尖部被磨钝现象,改为有2.0~2.5mm的横刃,使钻头尖部更有耐磨性,为了使钻头在孔加工中孔壁有较好的表面粗糙度,在钻头的切削刃部位用折线代替曲线切削刃,双重刃磨时折线由两部分组成,双重刃磨时,钻头磨成75°~80°,而在钻头外缘处形成长度为0.2倍的直径,顶角为55°~60°的附加切削刃。同时为了加强前刀刃对工件的耐用度,磨出了接近于负角,这样在加工薄件时,带有横刃的钻头尖部首先钻通工件,然后通过两边的前刀刃刮削出大孔,再由钻头的附加切削刃完成扩孔并使表面粗糙度符合图样要求。通过这样的刀具改造,使产品如期完成。