快速调整钻孔对称度钻夹具

山东康达集团有限公司 (烟台 265701) 李 娜

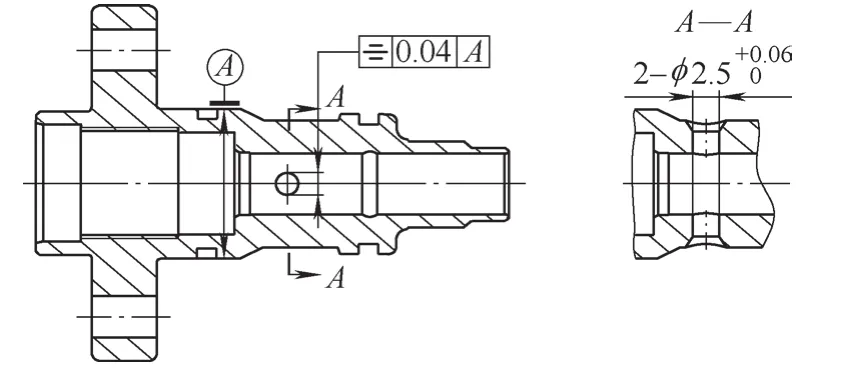

我公司生产的一种汽车零件,2个φ2.5mm孔的对称度要求0.04mm,此工件如果在钻攻中心上用第四轴加工,对称度很容易就能保证,但效率低、制造成本高。目前我公司采用钻模在高速钻床上加工,但夹具制造困难,且夹具的使用寿命低、制造费用高。为了节约成本,保证产品质量,我们设计了一种可快速调整孔对称度的夹具,如图1所示。

图1

1.夹具结构及工作原理

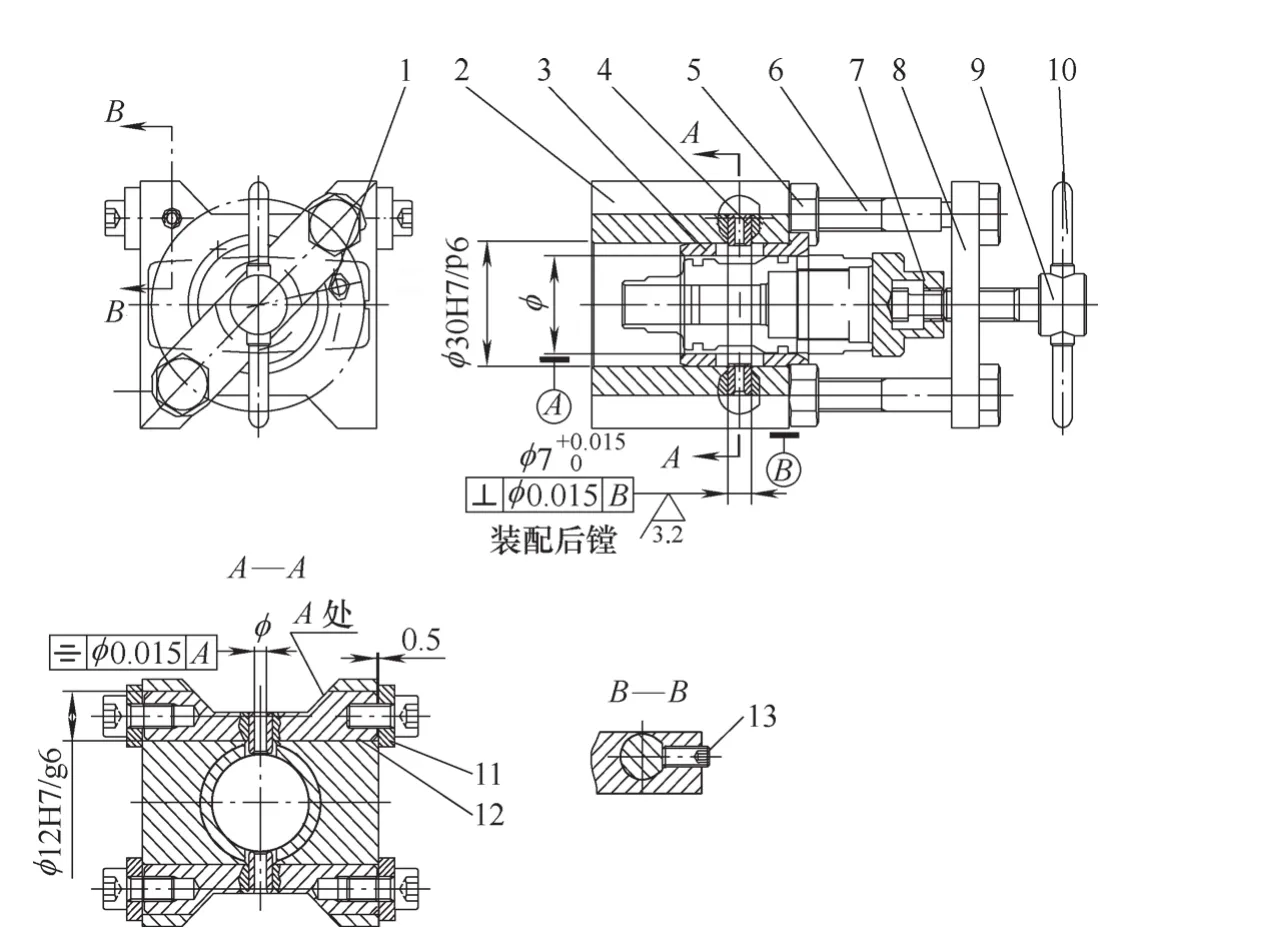

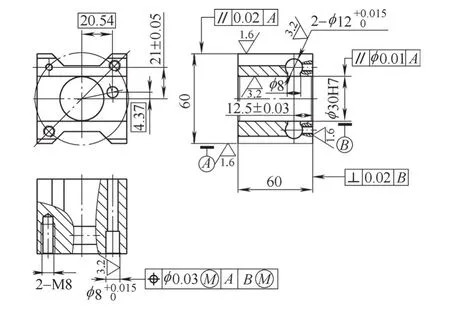

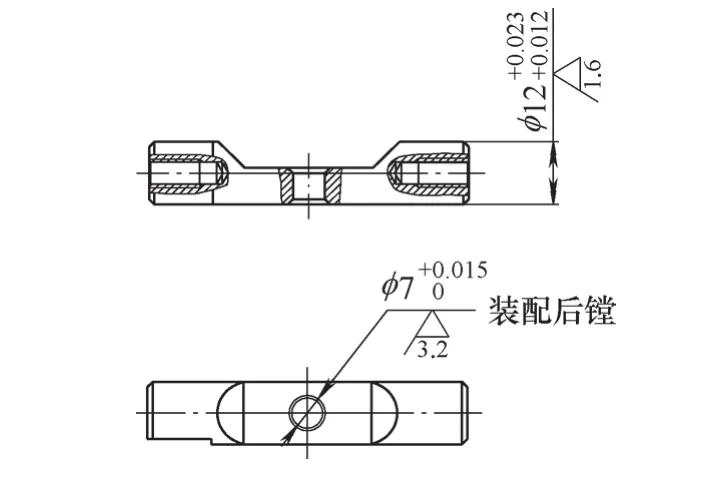

夹具组成如图2所示,其中夹具体和调节轴是关键零件,其结构如图3、图4所示。

夹具体是一长方形,中间加工出一和定位套配合的孔,在夹具体的另一面上,加工两个与定位孔垂直的安装调节轴的孔φ12mm,调节轴与夹具体小间隙配合。调节轴上的一端铣一小平面作为限位面,通过安装在夹具体上的紧定螺钉,防止其在夹具体中转动。定位套一端的法兰盘与夹具体轴向定位并通过过盈配合安装在夹具体内,工件装入定位套后通过菱形定位销与工件上已加工出的孔实现圆周定位。

图2

在夹具体上装有固定压板的两个螺栓,压板中间有一螺孔与压紧螺钉配合,压紧螺钉一端装有手柄,一端装有压块,转动手柄通过压块将工件压紧。在定位套的圆周对称位置加工两个直径大于钻套2mm的孔,使钻套在调整位置时可以相对定位套自由地移动。调整轴长度小于夹具体长度1mm,即调整轴两端与夹具体端面各有0.5 mm的间隙,通过垫与螺钉达到调整轴与夹具体相对运动的目的。

图3 夹具体

图4 调节轴

2.夹具制造的注意事项

调节轴和夹具体两个零件按设计加工成后(凹型槽不加工出),将调节轴、夹具体按设计要求安装到一起,调整好二者相互位置,用安装在夹具体上的紧定螺钉将调节轴固定,注意调整轴上的限位面与紧定螺钉孔轴线要垂直。然后一起加工调节轴和夹具体上的A处凹槽。槽的底面要保证与固定套中心线平行(加工前找正保证)。此时最好同时将夹具体的原来平面加工一刀,作为铣另一面的工艺基准。用同样的方法加工另一侧,保证两面有较高的平行度。

然后使用坐标镗床加工钻套孔。首先以定位套孔、定位套端面为基准找正,钻、镗、铰φ7mm钻套孔,保证钻套孔到定位端面的距离17.5mm±0.02mm以及钻套孔对定位套中心线的对称度,然后将夹具体翻转180°后,用同样的方法找正加工另一侧钻套孔。

3.夹具的调整

由于机床的精度、钻套的几何误差以及两侧孔为两次定位加工等原因,将钻套安装到钻模体中后,钻套孔轴线相对于定位套孔轴线的对称度很可能超过0.015mm,造成工件上加工出的孔的对称度超差,需要对夹具进行调整,调整的步骤是:通过旋转夹具体左右两侧内六角头螺钉推动(或拉动)调节轴在夹具体φ12mm孔中移动,改变钻套中心和定位套中心线的相对位置,从而达到加工出的零件上孔的对称度满足设计要求。调整完毕后,旋转两端内六角头紧定螺钉将调节轴固定。由于调整量是微量的,所以在调整时要借助千分表控制调整量。调整好锁紧时容易破坏调整后的正确状态,所以千分表直到锁紧后,确认调整正确后方可拆除。再用同样方法调整另一侧钻套孔的位置,直至满足要求。

4.夹具的使用

将工件按图2所示装入夹具定位套中,旋转工件使其一侧孔套入菱形销(限制工件旋转,实现圆周方向定位),翻转压板,然后旋转手柄通过压块将工件夹紧,加工一侧孔,然后将夹具翻转180°后加工另一侧孔,加工完毕后,反向旋转手柄松开压头,卸下工件。夹具使用过程中由于钻套磨损等其他原因造成工件对称度超差时,可以通过调整调节轴与垫的间隙来保证工件上孔的对称度要求。

5.特点

(1)操作简单、效率高,只需用普通钻床就可以达到加工精度,不需用昂贵的加工中心,制造成本低。

(2)夹具制造简单,费用低,有效避免了钻套孔镗偏或磨损造成整套夹具报废的损失。

(3)现场使用、调整方便,操作工人容易掌握,加工质量稳定。