复合专用刀具加工阀体外圆及内孔

中捷机床有限公司 (辽宁沈阳 110142) 田立敏

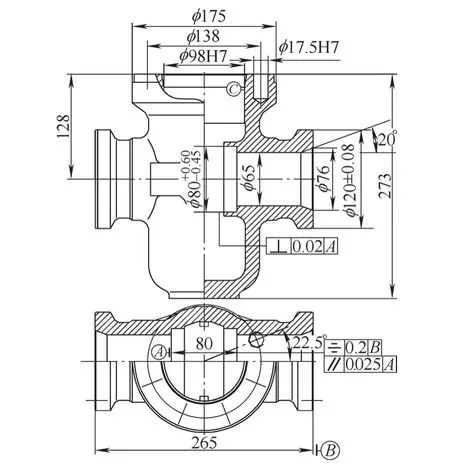

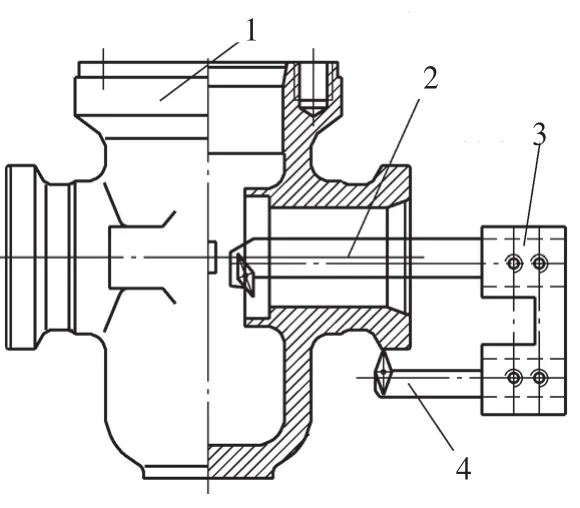

近年来油田用阀体的数量越来越多,阀体零件中法兰端面和外圆的加工一直是该行业重点加工的部位,也是加工效率比较低的地方,图1为阀体的零件图。

图1 零件图样

1.使用设备状态

由图1 所示,该零件的主要加工部位是左右法兰两端面、外圆φ(120±0.08)mm、外圆倒角、内孔φ65mm、内外斜面及孔。

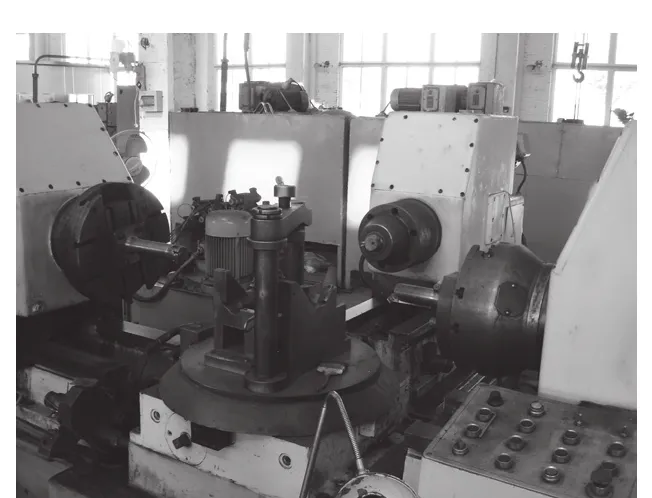

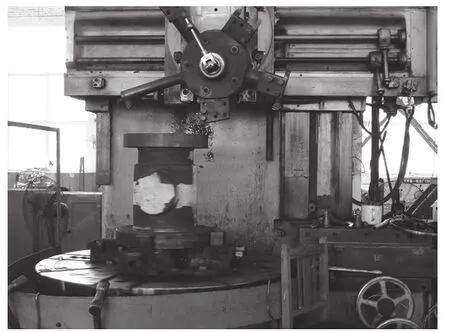

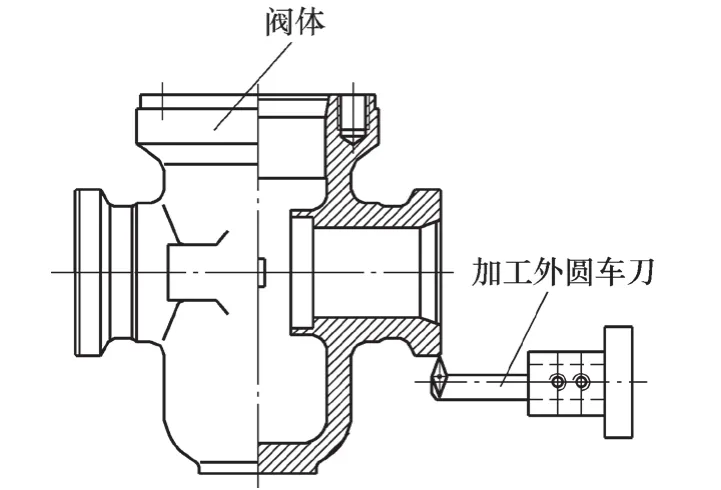

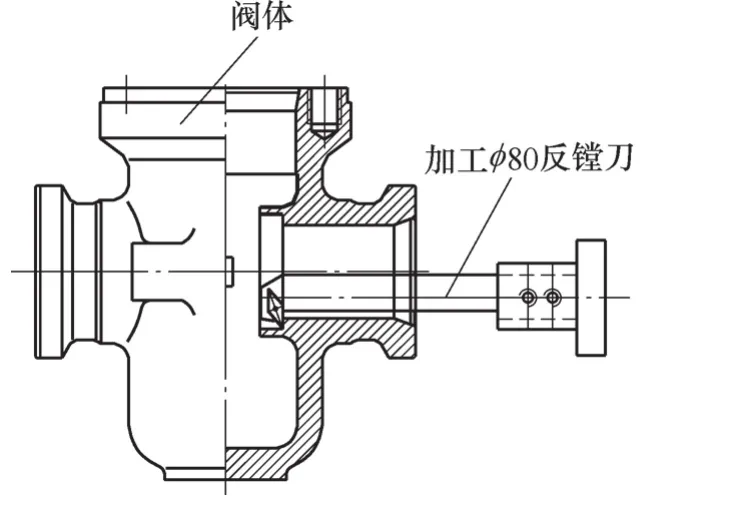

在没有使用数控机床之前,加工阀体有两种方法:①采用专机,需要两台专机来完成。第一,用两个动力头从两端同时加工,完成两个法兰面中孔的加工(见图2)。第二,用两个动力头从两端同时加工,完成两个法兰面外圆、倒角及背面的加工。②采用专机和车床联合完成:第一,用专机,两个动力头从两端同时加工,完成两个法兰面中孔的加工(见图2);第二,用车床通过两次装夹完成两个法兰面外圆、倒角及背面的加工(见图3)。

2.工艺分析

从以上使用设备情况可以看出,加工阀体的这两种方法的成本都比较高:第一种方法用两台专机,专机的加工特点是效率高,但柔性比较差,如果工件稍有一点变形,那专机就不能用了;第二种方法专机和车床配合,车床需要两次装夹才能完成,加工效率比较低。

针对阀体的这种加工特性,我们改进的方案是采用数控卧式铣镗加工中心,再配一个数控平旋盘,既可以满足车削外圆、法兰面、倒角的要求又可以满足镗内孔的要求,同时又可以解决加工效率问题。为了保证零件的加工精度要求,根据该件的轮廓尺寸,数控平旋盘选用德国丹得瑞生产,型号为UC200/BH。

图2 用专机加工法兰面的孔

图3 用立车加工外圆、倒角,车背面

虽然平旋盘选定了,但是平旋盘上刀具的选择也是很有学问的;从该工件的加工部位来看,既加工内孔、斜面又要加工外圆、倒角、反镗孔等,而且零件的尺寸又很小,最基本的刀具也得需要两把刀具才能完成这些内容。

在开始做此件的工艺方案时,我们采用两把刀,一把是车刀,车削工件的外圆及倒角、内孔及斜面(见图4)。另一把是反镗刀,反镗孔及80两端面(见图5)。但用这种方法需要配备两个平旋盘,不但增加了购置设备的成本,而且还增加了加工该件的加工时间(即需要更换平旋盘)。

图4 用车刀加工外圆、倒角及背面

图5 用反镗刀加工孔D80

3.复合专用刀具分析

为了提高工件的加工效率和减少采购设备的成本,我们想了很多办法,包括切削参数的调整、刀座的重新设计等,但效果都不明显,特别是成本这一点不容易降下来,后来我们通过认真地研究零件图样和刀具的图样,产生了一个大胆的想法,就是能否把这两把刀安装在一个平旋盘上,这样可以省一个平旋盘;我们经过认真的分析和仔细计算,认为这种方法是可行的,但前提是必须做到这两把刀分别加工各自部位时,刀具不能发生干涉才行。

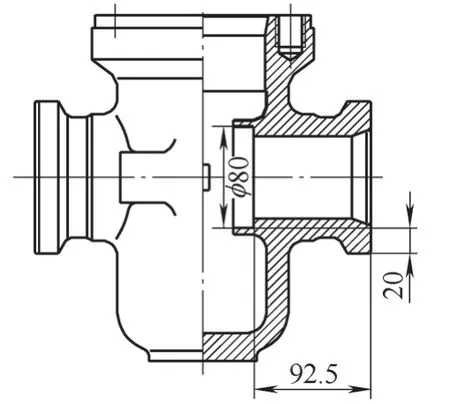

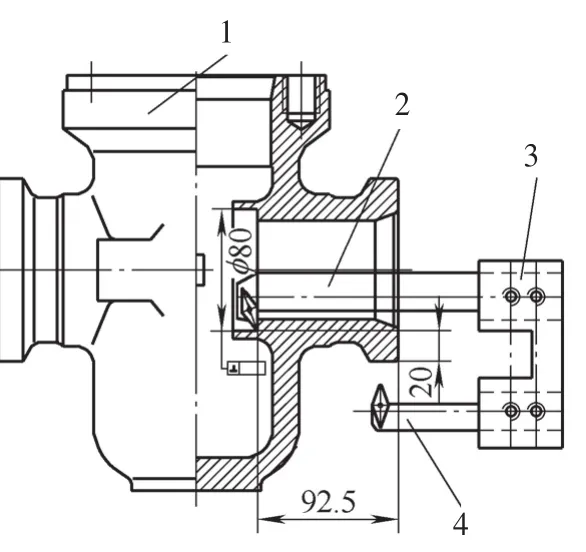

零件尺寸如图6所示,阀体零件的尺寸是:φ80mm孔的内孔尺寸与法兰外圆的距离是20mm,那么这两把刀刀尖的最小尺寸只要大于25mm就可以保证两把刀分别加工时不发生干涉,设计中要把两把刀装在一个刀座上,这样才能节省一个平旋盘。

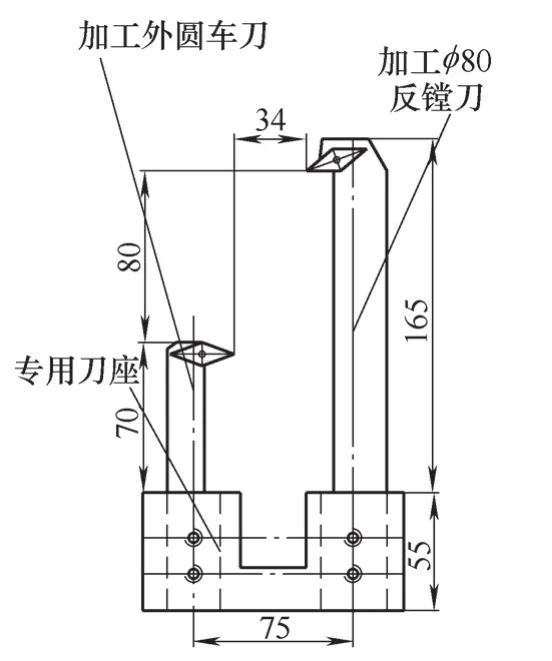

设计过程中,在充分满足刀杆刚性的情况下,设计成两把刀的中心距为75mm,保证了两把刀刀尖的最小距离为34mm,远远大于25mm,两把刀的安全距离是34mm-21mm=13mm,即两把刀在单独加工时都有13mm的空间,一把刀刀尖根本不能与另一把刀刀尖相碰,所以使用起来是安全的,加工时两把刀装在一个专用刀座上,专用刀座安装在平旋盘上,这样只用一个平旋盘既可以加工内孔,又可以加工外圆φ(120±0.08)mm,节省一个平旋盘,降低了成本。

复合专用刀具的图样(见图7)。复合专用刀具设计完成后在电脑上进行了实际的模拟切削,效果不错,没有发生干涉的地方。

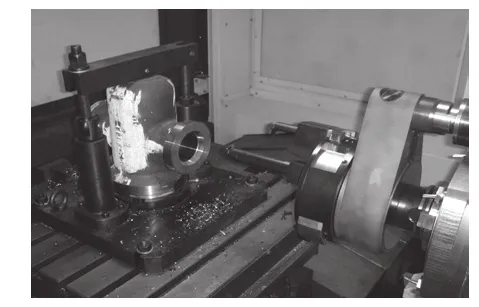

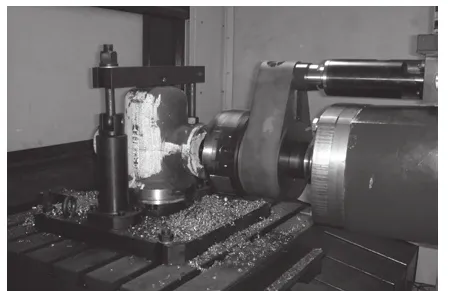

图8及图9为用复合专用刀座加工外圆及内孔的图示。

图6 零件内孔尺寸与法兰外圆的尺寸

图7 复合专用刀具

图8 用专用刀座加工外圆

图9 用专用刀座加工内孔

4.结语

经过实际切削,上述加工方案是可行的、安全的,并且节省了一个平旋盘,同时又减少加工时间,这是一举多得的好事。

图10和图11分别是现场用平旋盘复合专用刀具加工阀体的照片。

图10 平旋盘上安装专用刀具

图11 用专用刀具加工内孔